|

Дипломная работа: Импульсный усилитель кольцевого коммутационного поля цифровой АТСДипломная работа: Импульсный усилитель кольцевого коммутационного поля цифровой АТСРеферат Пояснительная записка к бакалаврской работе содержит 56 с., 13 рис., 6 табл., 7 источников. Цель работы - исследование модуля преобразователя входных функциональных сигналов для цифровых АТС. В бакалаврской работе проведен анализ исходной информации, в том числе рассмотрены существующие конструкции устройств данного класса. Сформулированы технические требования, выдвигаемые к модулю, и проведено определение метода проектирования технологического процесса сборки модуля. Также был проведен конструкторско-технологические анализ модуля как объекта производства. Технологический процесс сборки и монтажа, технологичность, технологическая операция, технологическая документация, цифровая атоматическая телефонная станция. Реферат Пояснювальна записка до бакалаврської роботи містить 56 с., 13 рис., 6 табл., 7 джерел. Мета роботи - дослідження модулю перетворювача вхідних функціональних сигналів для цифрових АТС. В бакалаврській роботі наведено аналіз вихідної інформації, в тому числі розглянуті існуючі конструкції пристроїв даного класу. Сформульован технічні вимоги, що висуваються до модуля, та проведено визначення методу проектування технологічного процесу складання та монтажу модуля. Також було проведено конструкторсько-технологічний аналіз модуля як об’єкта виробництва. Технологічний процес складання та монтажу, технологічність, технологічна операція, технологічна документація, цифрова автоматична телефонна станція. Содержание Перечень условных обозначений, символов, единиц, сокращений и терминов Введение 1. Анализ исходной информации и требований технического задания 1.1 Анализ технического задания 1.3 Определение вида сборки 1.4 Формулирование технических требований 1.5 Определение метода проектирования технологического процесса 2. Конструктивно-технологичный анализ изделия как объекта производства 2.1 Анализ схемы устройства 2.1.1 Анализ схемы устройства 2.1.2 Расчет схемы электрической и выбор элементной базы устройства 2.2 Анализ надежности 2.3 Анализ теплового режима блока 2.4 Анализ печатной платы модуля 2.5 Анализ требований технического задания на технологическое проектирование и анализ типовых технологических процессов 2.6 Построение технологической схемы сборки модуля и определение последовательности операций 2.7 Оценка технологичности изделия Заключение Перечень ссылок Перечень условных обозначений, символов, единиц, сокращений и терминовDC/DC - direct current/direct current (постоянный ток / постоянный ток); АТС - автоматическая телефонная станция; ЭАТС - электронная автоматическая телефонная станция; ПП - печатная плата; САПР - система автоматического проектирования; ТД - технологическая документация; ТЗ - техническое задание; ТП - технологический процесс; ТТП - типовой технологический процесс; ТЭЗ - типовой элемент замены; ЭАТС - электронная автоматическая телефонная станция; ЭВМ - электронно-вычислительная машина; ЭМИ - электромагнитные излучения; ЭМС - электромагнитная совместимость; ЭРЭ - электрорадиоэлемент; ШИМ - широтно-импульсная модуляция ВведениеРадиоэлектронная аппаратура, в том числе и устройства связи, предъявляют весьма жесткие требования к качеству потребляемой ими электрической энергии, а в большинстве случаев требуют обязательного преобразования энергии первичного источника. Поэтому одновременно с прогрессом в автоматике и радиоэлектронике происходит бурное развитие преобразовательной техники, которая осуществляет необходимые преобразования электрической энергии (часто многократные), обеспечивая при этом требуемые значения питающих напряжений, которые могут быть как постоянного, так и переменного тока. Преобразователи осуществляют электрическую изоляцию цепей питания друг от друга и от первичного источника, имеют высокую стабильность вторичных питающих напряжений в условиях значительного изменения первичного питающего напряжения и нагрузок; эффективно подавляют пульсации во вторичных питающих цепях постоянного тока; обеспечивают требуемую форму напряжения переменного тока, высокую стабильность их частоты и т.д. Полученные в этой области качественно новые результаты, а именно обеспечение высокой надежности, экономичности и большого срока службы средств вторичного электропитания при их сравнительно малых габаритах и массе, обусловлены переходом на современную микроэлектронную элементную базу. В данной бакалаврской работе исследован модуль преобразователя входных функциональных сигналов, который предназначен для использования в качестве встраиваемых элементов для электропитания аппаратуры ЦАТС стабилизированным напряжением 5 В от постоянного напряжения 60 В. 1. Анализ исходной информации и требований технического задания1.1 Анализ технического заданияРазрабатываемый модуль преобразования входных функциональных сигналов предназначен для использования в качестве встраиваемых элементов для электропитания аппаратуры ЦАТС стабилизированным напряжением 5 В от постоянного напряжения 60 В, представляющий собой преобразователь напряжения постоянного тока (48-72) В в напряжение постоянного тока 5 В (МП-30, МП-60). Целью проведения разработки является снижение стоимости аппаратуры ЦАТС за счет применения в ТЭЗах Б5 и Б5/1 модулей питания собственного производства взамен используемых в настоящее время модулей PKE 4411 PI и PKG 4611 PI фирмы ERICSSON Microelectronics. Основные электрические параметры модулей сведены в табл.1.1 Таблица 1.1 - Основные электрические параметры проектируемых модулей

Модуль питания должен иметь встроенную защиту от превышения и понижения входного напряжения: понижение Uвх<46 B; повышение Uвх>85 B. Срабатывание защиты должно привести к снятию выходного напряжения. При восстановлении номинального входного напряжения модуль должен автоматически перейти в рабочий режим. Модуль питания должен иметь встроенную защиту от перегрузки по току и КЗ с порогом срабатывания (1,2 - 1,4) IH. MAX. Срабатывание защиты должно привести к снятию выходного напряжения. Возврат в рабочее состояние должен происходить автоматически, после снятия перегрузки. Модуль питания должен иметь гальваническую развязку между входом и выходом не менее 1000 В. Конструктивно модуль питания должен быть выполнен в виде ЭРИ, устанавливаемого на ПП посредством пайки выводов модуля в отверстия печатного монтажа. Габаритные размеры модуля должны приблизительно соответствовать габаритным размерам модуля PKE 4411 PI (д×ш×в = 75,6×75,6×10,5) мм. Присоединительные размеры модуля (расположение, диаметры, длина, функциональное назначение выводов) должны соответствовать присоединительным размерам модуля PKE 4411 PI. Основание модуля является теплоотводом для всех теплонагруженных ЭРИ модуля. Основание запрещается окрашивать либо наносить маркировочные надписи. Основание модуля должно быть изолировано от всех ЭРИ и выводов модуля. Согласно условиям эксплуатации модули питания должны быть устойчивы к следующим климатическим воздействиям в соответствии с требованиями: предельная рабочая температура от +1 °С до +50 °С; верхнее значение относительной влажности воздуха - 80% при температуре +25 °С; атмосферное давление от 101 до 107,6 кПа. Модули питания в составе ТЭЗа должны быть устойчивы к следующим механическим воздействиям: синусоидальной

вибрации в диапазоне частот от 5 Гц до 100 Гц при амплитуде виброускорения 1,2

м/с синусоидальной

вибрации одной частоты, действующей в диапазоне от 20 до 25 Гц при амплитуде

виброускорения 19,6 м/с Конструкция модуля питания не должна иметь резонанса при частотах вибрации от 5 до 100 Гц. Согласно требованиям к транспортированию и хранению, модули питания в составе ТЭЗа или в упакованном виде должны быть прочными при транспортировании: автомобильным транспортом по дорогам с твердым покрытием на расстояние до 1000 км, по грунтовым дорогам - до 250 км; железнодорожным, воздушным, водным транспортом без ограничения расстояния. Транспортировка должна осуществляться в условиях защиты оборудования от непосредственного воздействия атмосферных осадков. Согласно требованиям по надежности: средний срок службы модулей должен составлять 200 лет; средняя наработка на отказ не менее 100000 часов. 1.2 Обзор современных сопоставимых конструкцийЦелью данной бакалаврской работы является исследование модуля DC-DC преобразователя для ЦАТС. Для решения этой задачи и получения лучшего конструкторского решения необходимо произвести обзор конструктивных аналогов. Фирма ERICSSON Microelectronics в настоящее время производит одни из лучших аналогов разрабатываемому устройству: PKE 4411 PI (аналог МП-30); PKG 4611 PI (аналог МП-60). Модуль PKE 4411 PI относится к серии PKE 4000 DC-DC преобразователей (рис.1.1).

Рисунок 1.1 - Общий вид DC-DC преобразователей серии PKE 4000 Модули этой серии обладают следующими особенностями: КПД > 86% при полной нагрузке; низкий профиль (10,7 мм); прочность изоляции вход/выход 1500 В; наработка на отказ >2 млн. часов при нагреве корпуса до +75 °С; самодостаточны (не требуют внешних фильтров и радиаторов). Модули серии PKE являются низкопрофильными DC-DC преобразователями для архитектур с распределенным питанием в системах 48/60В (телекоммуникационные системы и системы передачи данных). Они обеспечивают от 25 до 40 В выходной мощности в исполнении с одним, двумя или тремя выходами. Имеют малую площадь, занимаемую на плате. Данные модули могут быть установлены на ПП, а также на специальные стандартные установочные блоки. В табл.1.2 приведены максимально допустимые значения параметров PKE 4411 PI, в табл.1.3 - входные характеристики PKE 4411 PI. Таблица 1.2 - Максимально допустимые значения параметров PKE 4411 PI

Таблица 1.3 - Входные характеристики PKE 4411 PI

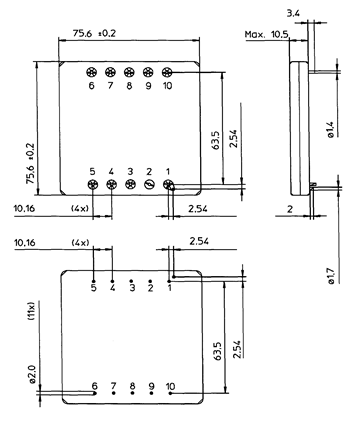

На рис.1.2 изображены габаритно-присоединительные размеры DC-DC преобразователя PKE 4411 PI, а на рис.1.3 - общий вид DC-DC преобразователей серии PKG 4000, в том числе модуля PKG 4611 PI.

Рисунок 1.2 - Габаритно-присоединительные размеры модуля PKE 4411 PI

Рисунок 1.3 - Общий вид DC-DC преобразователей серии PKG 4000, в том числе модуля PKG 4611 PI Масса модуля PKE 4411 PI не превышает 75 г. Среди аналогов преобразователя МП-60 можно выделить DC-DC преобразователь PKG 4611 PI, который относится к серии преобразователей PKG 4000. Модули серии PKG 4000 обладают следующими особенностями: КПД > 86% при полной нагрузке; низкий профиль 11мм; прочность изоляции вход/выход 1500 В; наработка на отказ >200 лет при нагреве корпуса до +75 °С; максимальный нагрев корпуса до +100 °С. Модули серии PKG 4000 также используются в качестве DC-DC преобразователей для архитектур с распределенным питанием в системах 48/60 В. Они обеспечивают до 60 Вт выходной мощности в исполнении с одним/двумя выходами. Занимают небольшую площадь на плате, могут быть установлены на стандартные установочные блоки. Благодаря высокому КПД при усиленной конвекции (при обдуве 1 м/с) могут работать без внешнего радиатора при полной выходной мощности вплоть до температуры воздуха +65 °С. С внешним радиатором температурный диапазон может быть расширен до 100 °С на корпусе. В табл.1.4 приведены максимально допустимые значения параметров PKG 4611 PI, а в табл.1.5 - входные характеристики PKG 4611 PI. Таблица 1.4 - Максимально допустимые значения параметров PKG 4611 PI

Таблица 1.5 - Входные характеристики PKG 4611 PI

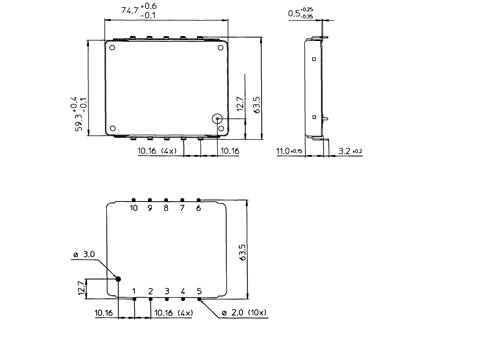

На рис.1.4 изображены габаритно-присоединительные размеры DC-DC преобразователя PKG 4611 PI.

Рисунок 1.4 - Габаритно-присоединительные размеры модуля PKG 4611 PI Масса модуля PKG 4611 PI не превышает 75 г. Одним из

показателей качества DC-DC

преобразователей является удельная мощность, измеряемая в Вт/см Удельная мощность рассчитывается по формуле

где Рвых - выходная мощность преобразователя, V - объем модуля. Необходимые данные и результаты расчета представлены в табл.1.6 Таблица 1.6 - Расчет удельной мощности отечественных и зарубежных аналогов

Несмотря на то, что зарубежные аналоги по данному показателю превосходят отечественные, предприятие-производитель заинтересовано в производстве собственных DC-DC преобразователей по следующим причинам: меньшие затраты на производство; отсутствие перебоя в поставках; привлечение собственных специалистов. 1.3 Определение вида сборкиНа основе действующих нормативных документов определим вид сборки платы модуля преобразователя МП-30 (МП-60). В нормативной документации по технологической подготовке производства, а также в некоторых литературных источниках, например, в [2] содержатся сведения о видах сборки РЭС. Согласно данным источникам, классификация видов сборки осуществляется по следующим признакам: объект сборки, стадия сборки, организация производства, последовательность сборки, подвижность объекта сборки, механизация и автоматизация сборки, точность сборки. Объектом сборки в процессе сборки являются составные части изделия или изделие в целом. Стадия сборки характеризует процесс сборки по степени его законченности. Организация производства характеризует сборку изделия или его составных частей в различных условиях организации выполнения технологического процесса. Последовательность сборки характеризует процесс сборки изделия или его составных частей, при котором сборочные операции выполняются одна за другой или одновременно. Подвижность объекта сборки отражает возможность перемещения изделия или его составных частей в зависимости от степени замены ручного труда машинным. Точность сборки характеризует процесс сборки по методам достижения точности замыкающего звена. Таким образом, видами сборки являются: а) по объекту сборки - узловая сборка (производится сборка радиоэлектронного узла - модуля преобразователя); б) по стадии сборки - окончательная сборка (сборка, монтаж и контроль изделия возможны на отдельном производственном участке); в) по организации производства - типовая поточная сборка без использования транспортных средств; г) по последовательности сборки - последовательная; д) по подвижности объекта сборки - подвижная с периодическим перемещением; е) по механизации и автоматизации сборки - автоматизированная сборка; ж) по точности сборки - сборка с полной взаимозаменяемостью. 1.4 Формулирование технических требованийНа этапе анализа исходной информации и требований ТЗ на проектирование ТП необходимо сформулировать технические требования к процессу проектирования технологического процесса и к самому ТП. Технические требования формулируются на основе требований нормативно-технической документации по технологической подготовке производства. Технические требования к процессу проектирования ТП платы модуля преобразователя МП-30 (МП-60): а) проектирование ТП производится в соответствии с новейшими достижениями науки и техники; б) проектирование ТП производится для изделия, конструкция которого отработана на технологичность. Технические требования к проектируемому ТП: а) спроектированный ТП должен обеспечивать реализацию базовых показателей технологичности конструкции изделия; б) спроектированный ТП должен соответствовать требованиям техники безопасности и производственной санитарии, предъявляемым к подобным производствам. 1.5 Определение метода проектирования технологического процессаОпределим метод проектирования ТП и метод оформления ТД, разработанной в результате проектирования технологического процесса сборки и монтажа платы модуля преобразователя МП-30 (МП-60). Существуют следующие методы проектирования технологического процесса: ручное проектирование; ручное проектирование с применением средств механизации; ручное проектирование с применением средств автоматизации; автоматизированное проектирование. Выбираем метод ручного проектирования с применением средств автоматизации. При этом учитывается наличие соответствующего технического обеспечения и наличие программного обеспечения, позволяющее автоматизировать ряд операций по проектированию технологического процесса. 2. Конструктивно-технологичный анализ изделия как объекта производства2.1 Анализ схемы устройстваС точки зрения принципа работы все источники питания можно разделить на линейные и импульсные. Линейные источники питания имеют много полезных свойств, таких как: простота, низкие выходные пульсации и шум, превосходные значения нестабильности по напряжению и току и быстрое время восстановления. Но их главным недостатком является низкий КПД. Согласно техническому заданию на проектирование модуля преобразователя МП-30 (МП-60), КПД должен быть не менее 75%, что не допускает использование линейных источников питания. Импульсные источники питания становятся популярными из-за высокой эффективности и высокой удельной мощности. При сравнении линейных и импульсных источников питания можно сделать следующие выводы: нестабильность по напряжению и току обычно лучше у линейных источников питания, иногда на порядок величины, но в импульсных источниках питания часто используются линейные выходные стабилизаторы, улучшающие стабильность выходного напряжения; пиковые значения выходных пульсаций импульсных источников питания находятся в диапазоне 25…100 мВ, что значительно больше, чем у линейных источников питания. Необходимо заметить, что для импульсных источников питания значения пульсаций выходного напряжения нормируются от пика до пика. У разрабатываемого модуля значение выходной переменной составляющей выходного напряжения от пика до пика должно быть не более 50мВ, что вполне могут обеспечить импульсные источники питания; импульсные источники питания имеют более широкий диапазон входных напряжений. Диапазон входных напряжений линейных источников питания обычно не превышает +10% от номинального значения, что оказывает прямое влияние на КПД. У импульсных источников питания влияние диапазона входного напряжения на КПД очень незначительное или вообще отсутствует, он находится в пределах ±20% и даёт возможность работать при сильных изменениях напряжений сети. DC-DC преобразователи используют принцип действия импульсных источников питания, но применяются для того, чтобы преобразовать одно постоянное напряжение в другое, обычно хорошо стабилизированное. Эти устройства используются там, где электронное оборудование должно питаться от батареи или другого автономного источника постоянного тока [3]. 2.1.1 Анализ схемы устройстваПо техническому заданию напряжение на входе преобразователя находится в пределах 48-72 В, а на выходе преобразователя напряжение должно составлять 5±0,2 В. Следовательно преобразователь относится к стабилизаторам понижающего типа. Наиболее известной в семействе DC/ DC преобразователей понижающего типа является чопперная (Chopper - прерыватель) схема, изображенная на рис.2.1

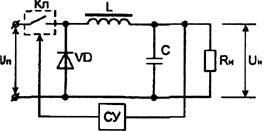

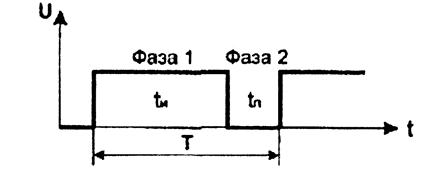

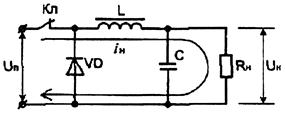

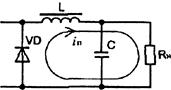

Рисунок 2.1 - Базовая схема чопперного стабилизатора Схема, приведенная на рис.2.1, состоит из следующих обязательных элементов: силового ключа Кл, осуществляющего высокочастотную коммутацию тока (обычно роль ключа выполняет мощный биполярный или полевой транзистор); разрядного диода VD; низкочастотного сглаживающего фильтра LС; схемы управления и обратной связи, осуществляющей стабилизацию напряжения или тока. Другое известное название чопперной схемы - импульсный последовательный стабилизатор понижающего типа. Как видно из рис.2.1, ключевой элемент Кл и дроссель фильтра L включены последовательно с нагрузкой Rн. Рабочий цикл чоппера состоит, как показано на рис.2.2, из двух фаз: фазы накачки энергии и фазы разряда на нагрузку. Рассмотрим их подробнее.

Рисунок 2.2 - Фазы работы чопперного стабилизатора Фаза 1 - накачки энергии. Эта фаза протекает на протяжении времени tи. Ключевой элемент замкнут и проводит ток Ін, который течет от источника питания Uп к нагрузке через дроссель L, в котором в это время происходит накопление энергии. В это же время подзаряжается конденсатор С. Работа элементов в этой фазе показана на рис.2.3

Рисунок 2.3 - Фаза накачки энергии Фаза 2 - разряд. Любой индуктивный элемент при скачкообразном изменении характеристик цепи (обрыв, замыкание на нагрузку с другим значением сопротивления) всегда стремится воспрепятствовать изменению направления и величины тока, протекающего через его обмотку. Поэтому, когда по окончании фазы 1 происходит размыкание ключа Кл, ток Ін, поддерживаемый индуктивным элементом, вынужден замыкаться через разрядный диод VD. Поскольку источник питания отключен, дросселю неоткуда пополнять убыль энергии, поэтому он начинает разряжаться по цепи "диод-нагрузка", как показано на рис.2.4

Рисунок 2.4 - Фаза разряда на нагрузку Отсюда и идет название диода - "разрядный". Через некоторый промежуток времени tп ключ вновь замыкается и процесс повторяется. Рабочая частота стабилизатора задается схемой управления и определяется

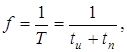

где Т - рабочая частота схемы управления. Введем новое понятие, которое очень поможет нам при дальнейшем анализе схемы. Итак, отношение длительности открытого состояния ключа, при котором происходит накачка энергии, к периоду коммутации называется коэффициентом заполнения

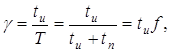

где f - рабочая частота схемы управления. Управляя длительностью открытого состояния ключа tи возможно регулировать величину напряжения, питающего нагрузку. Любой однополярный сигнал (как частный случай несимметричного двухполярного сигнала) имеет замечательное свойство - наличие в его спектре постоянной составляющей, которую можно выделить, пропустив этот сигнал через низкочастотный фильтр. На сегодняшний день известно великое множество фильтров разного качества и сложности. В нашем случае мы используем классическую Г-образную схему LC фильтра. Операция выделения постоянной составляющей эквивалентна определению среднего значения сигнала. Напряжение на входе фильтра имеет импульсный характер и при фильтрации постоянной составляющей происходит усреднение сигнала. Математически операция сглаживания выглядит следующим образом

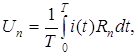

где i (t) - мгновенное значение тока в нагрузке. Подынтегральное выражение - это мгновенное значение напряжения на нагрузке, которое вычисляется для каждого момента времени внутри периода, а затем, после сложения, усредняется по времени периода. Сглаживающие фильтры проектируются так, чтобы на их выходе остаточные пульсации были как можно меньше и приближали выходной сигнал к идеалу. Вычислим среднее значение напряжения на нагрузке чоппера, учитывая, что ток i (t) обладает постоянством во времени: i (t) = Получим

Как видно из формулы (2.4), напряжение на нагрузке прямо пропорционально ширине импульса tu. Когда ключ открыт на длительное время, Uн = Un. Когда ключ на длительное время закрыт, Un = 0. Отсюда

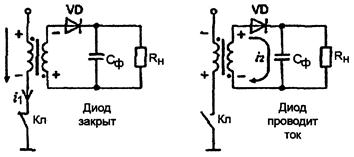

Таким образом, при наличии хорошего сглаживающего фильтра, управляя только коэффициентом заполнения, увеличивая или уменьшая длительность открытого состояния ключа, можно легко регулировать напряжение на нагрузке [2]. Чопперную схему нельзя использовать в цепях без гальванической развязки от сетевого напряжения. Радиоэлектронные приборы принято проектировать так, что проводник схемы, называемый "общим", всегда подключается к шасси прибора, выполненного из металла. Нередко корпус прибора также не изолируется от шасси. С другой стороны, водопроводные трубы и батареи центрального отопления принято "заземлять", то есть подключать к ним заземленную нейтраль трехфазной сети [4]. Один из контактов сетевой однофазной розетки всегда "нулевой", другой - всегда "фазный". Человек, дотронувшийся до прибора и случайно коснувшийся батареи, окажется под напряжением 220 В. Чтобы не возникало таких опасных для жизни и здоровья человека ситуаций, входные цепи чопперного преобразователя должны быть гальванически развязаны с выходными, то есть не иметь общих проводников. Для гальванической развязки используется трансформатор с независимыми первичной и вторичной обмотками. Такие схемы могут быть однотактными или двухтактными, в зависимости от требуемой мощности преобразователя. Однотактные схемы называются так потому, что электрическая энергия передается на выход преобразователя в течение одной части периода преобразования. В двухтактных схемах электрическая энергия передается в течение двух частей периода. Если энергия передается в тот момент, когда силовой ключ замкнут, такой преобразователь называют прямоходовым (forward). Если же энергия передается, когда ключ разомкнут - преобразователь называют обратноходовым (flyback). Рассмотрим прямоходовую схему (рис.2.5). Цикл ее работы состоит из двух частей: передачи энергии (фаза 1) и холостого хода (фаза 2) (рис.2.6). В фазе 1 ток i1 индуцирует ток i2 во вторичной обмотке трансформатора.

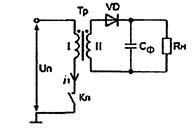

Рисунок 2.5 - Прямоходовая (forward) схема преобразователя

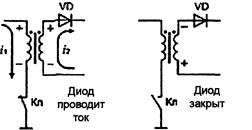

Рисунок 2.6 - Фазы работы прямоходовой схемы Поскольку диод VD в этом случае оказывается включенным в прямом направлении, ток i2 заряжает емкость Сф. При размыкании ключа Кл самоиндукция "переворачивает" полярность на выводах трансформатора, диод VD блокируется, ток нагрузки поддерживается исключительно за счет разряда емкости Сф. Данная схема имеет несколько существенных недостатков. Во-первых, работа с однополярными токами в обмотках трансформатора требует мер по снижению одностороннего намагничения сердечника. Во-вторых, при размыкании ключа энергия, накопленная в индуктивности намагничения трансформатора, не может "разрядиться" самостоятельно, поскольку все выводы трансформатора "повисают в воздухе". В этом случае возникает индуктивный выброс - повышение напряжения на силовых электродах ключевого транзистора, что может привести к его пробою. В-третьих, короткое замыкание выходных клемм преобразователя обязательно выведет силовую часть из строя, следовательно, требуются тщательные меры по защите от КЗ. Обратноходовая схема (рис.2.7) очень похожа на прямоходовую с той лишь разницей, что "начала" и "концы" вторичных обмоток трансформатора Тр включены наоборот (с обратной фазировкой). В данном случае фаза накопления энергии и фаза передачи ее в нагрузку разделены во времени.

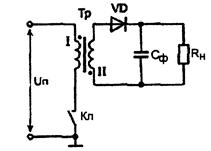

Рисунок 2.7 - Обратноходовая (fly-back) схема преобразователя Во время накопления энергии трансформатором (фаза 1) ключ Кл замкнут, в первичной обмотке течет ток I. Закон накопления энергии мы можем математически записать исходя из уже известного нам соотношения

где L1 - индуктивность первичной обмотки. Мы видим, что на этом участке ток первичной обмотки линейно нарастает. Фаза передачи энергии (фаза 2) наступает при размыкании ключа Кл (рис.2.8).

Рисунок 2.8 - Фазы работы прямоходовой схемы В этот момент полярность на выводах трансформатора благодаря явлению самоиндукции меняется на противоположную. Открывается диод VD, ток i2 заряжает конденсатор фильтра Сф, закон спада тока вторичной обмотки математически очень похож на закон нарастания тока первичной обмотки

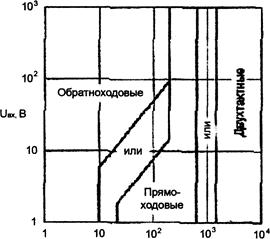

где L2 - индуктивность вторичной обмотки. Видно, что в процессе работы конвертора токи трансформатора нарастают и спадают линейно. Чтобы обеспечить требуемые значения тока и напряжения на нагрузке, необходимо связать процессы, происходящие в первичной цепи, с реакцией на них вторичной цепи. При выборе конкретной схемы преобразователя можно воспользоваться графиком для выбора типа преобразователя в зависимости от входного напряжения и выходной мощности, изображенным на рис.2.9 [5].

Рисунок 2.9 - Выбор типа преобразователя Как видно из рисунка, в области малых значений выходной мощности применяются обратноходовые преобразователи, причем с ростом напряжения питания увеличивается и мощность, которую преобразователь может отдать в нагрузку. С ростом выходной мощности целесообразно перейти на прямоходовую схему построения преобразователя. Еще большие мощности могут обеспечить только двухтактные преобразователи напряжения. Согласно техническому заданию входное рабочее напряжение модуля DC/DC преобразователя составляет 48 - 72 В, а максимальная выходная мощность 30 Вт - следовательно, целесообразно использовать схему обратноходового однотактного преобразователя. 2.1.2 Расчет схемы электрической и выбор элементной базы устройстваПравильно сделанный выбор элементов во многом определяет надежность модуля, технологичность его конструкции и, в конечном счете, экономичность разрабатываемой конструкции в целом. Целью применения модуля является снижение стоимости аппаратуры ЦАТС за счет применения в ТЭЗах Б5 и Б5/1 модулей питания отечественного производства взамен используемых в настоящее время модулей PKE 4411 PI и PKG 4611 PI производства фирмы ERICSSON Microelectronics. Чтобы снизить общую себестоимость модуля, целесообразно применять в нем современные специализированные микросхемы, предназначенные для импульсных источников питания, включающие в себя: ШИМ контроллер; силовой транзистор; схему защиты от короткого замыкания на выходе; встроенную защиту от перегрузки по току; тепловую защиту; На сегодняшний день имеется большое число компаний, производящих микроэлектронные изделия: International Semiconductors, Power Integration, International Rectifier, SGS-Thomson, Siemens. Из перечисленных выше фирм, можно выделить Power Integration, которая хорошо зарекомендовала себя в производстве специализированных микросхем для импульсных источников питания, как производитель наиболее надежных и в то же время доступных микроэлектронных изделий. Фирма Power Integration предлагает специализированный программный продукт PI EXPERT (http://www.powerint.com) для расчета обратноходовых преобразователей на микросхемах серии DPA. С помощью программного продукта PI EXPERT рассчитываем обратноходовой DC/DC преобразователь, для этого задаем программе исходные данные: входное напряжение min, В48; входное напряжение max, В72; выходное напряжение, В5; выходная мощность, Вт30; min напряжение включения, В50; max напряжение выключения, В70. Назначение выводов микросхемы: (CONTROL) - используется для авто-перезапуска и подключения компенсационного конденсатора. (LINE-SENSE) - вывод для подключения токоограничивающего резистора. (EXTERNAL CURRENT LIMIT) - используется для установки предельного тока и для дистанционного ВКЛ/ВЫКЛ. При замыкании на 4-й вывод функции этого вывода отключаются. (SOURCE) - общая контрольная точка. (FREQUENCY) - вывод предназначен для выбора частоты переключений: Рассмотрим основные цепи преобразователя МП-30, электрическая принципиальная схема которого представлена в графическом материале. На выводы модуля "+IN" и "-IN" подается входное напряжение; C1, L2, СЗ, С6 образуют входной фильтр, настроенный на частоту фильтрации 400 кГц, который предназначен для защиты питающего источника от коммутационных помех с частотой 400 кГц. Обмотка TV 1.1, VD1, С2 и транзистор оптрона VT1.2 образуют обратную связь для регулирования ШИМ, которая подается на вывод "С" микросхемы DA1 через полосовой фильтр, образованный на R1, С4, С5 и устраняющем коммутационные помехи оптроне. Резистором R5 осуществляется ограничение выходного тока преобразователя, а при помощи R4 устанавливается входной диапазон напряжений. Вторичная обмотка трансформатора TV1 разбита на две части с целью снижения напряжения на выпрямляющих диодах VD2 и VD3. Выходной фильтр выполнен на С11, L2, С14 (С12, L3, С15); конденсаторы С10 и С12 используются для снижения высокочастотных пульсаций. На элементах С14, R12 (С 10, R8) выполнена цепь компенсации выброса восстановления на выпрямляющих диодах, выходное напряжение подается на выводы "+ OUT' и "-OUT'. Цепь обратной связи для регулирования ШИМ выполнена на элементах: VT1.1, R14, R16 и компараторе на микросхеме DA2 (TL431). Для частотной коррекции обратной связи применен фильтр на элементах С11, R10, R11, С13. Плавный запуск преобразователя, предназначенный для устранения переходных процессов на выходе, выполнен на цепи VD3, R13, R15, С15. Резисторы R13 и R15, применяемые в выходных цепях, предназначены для "подгрузки" преобразователя в случаях работы без нагрузки, то есть в режиме холостого хода. Диоды VD3 устраняет перекос напряжения на конденсаторах С14 и С16 выходного фильтра. Цепь обратной связи, предназначенная для снижения уровня коммутационных помех на выходе преобразователя, выполнена на R6 и С8. Вывод "TRIM" преобразователя предназначен для плавного регулирования выходного напряжения в пределах ±5B, которое осуществляется при помощи делителя на резисторах R9, R8 и R7; резистор R6 предназначен для выравнивания диапазона регулирования. Для защиты ключевого транзистора микросхемы от опасных выбросов напряжения между силовыми электродами, вызванных индуктивностью монтажа, применяется защитный диод TRANSIL (VR1). 2.2 Анализ надежностиОтказы конструкции, которые характеризуют безотказность, долговечность и сохраняемость, имеют общий физико-химический механизм. Рассмотрим безотказность прибора с точки зрения физического износа. Физический износ - износ материальной части изделия до такого состояния, при котором дальнейшая эксплуатация его не возможна, а восстановление изношенных частей экономически не целесообразно. Физический износ наступает вследствие потери размеров деталей, обгорания контактов, естественного старения материалов. Для РЭА особо характерными формами материального износа являются изменение физических и химических параметров электрорадиоэлементов. Поэтому рассматривая разрабатываемый модуль преобразователя МП-30 (МП-60) с этих точек зрения, необходимо отметить, что применяемые в конструкции модуля электрорадиоэлементы, материалы, покрытия и технологии их изготовления обеспечивают сохраняемость прибора во все время его эксплуатации, а значит и безотказность. Рассмотрим безотказность прибора с точки зрения разновидностей отказов. Отказы отличаются друг от друга моментом возникновения в течение срока службы прибора: отказы внезапные, износовые и приработочные. Внезапные отказы имеют случайный характер и составляют две трети всех отказов, наблюдаемых при эксплуатации длительно используемой РЭА. Износовые отказы проявляются к концу службы прибора. С приближением конца срока, т.е. предельного состояния, число износовых отказов резко возрастает. Приработочные отказы имеют максимум непосредственно после изготовления изделия и играют в это время главную роль. Поэтому необходимо, чтобы период с максимумом приработочных отказов приходился на время, когда изделие еще не передано потребителю, т.е. эксплуатация еще не началась. С этой целью вводят в технологический процесс изготовления прибора период прогона, имитирующий начальную фазу эксплуатации, что позволяет устранить приработочные отказы еще до начала эксплуатации прибора у потребителя. В период проведения опытно-конструкторских работ по проектированию прибора и изготовлению опытного образца во всех случаях проводят лабораторно-стендовые испытания с имитацией воздействующих факторов заложенных в технические условия на данный прибор. Целью проведения лабораторно-стендовых испытаний является выявление возможных отказов и выработка рекомендаций по их устранению. Важнейшим показателем качества конструкции является надежность. С учетом того, что разрабатываемая конструкция является прибором эксплуатируемым в помещении АТС, где неблагоприятные воздействия окружающей среды не оказывают на него вредное влияние, то требования к надежности упрощаются, так как прибор предусматривает эксплуатацию в нормальных условиях. В процессе эксплуатации электронного узла на его элементы воздействуют как внутренние, так и внешние факторы. Все это в совокупности с естественным старением приводит к тому, что изменяются механические и электрические параметры материалов. В конечном итоге, указанные факторы могут приводить к отказу РЭА. При разработке РЭА, еще на стадии проектирования закладывается вполне определенный уровень надежности устройства. Правильность выбора комплектующих, из которых строится РЭА, имеет принципиальное значение для обеспечения ее надежности. Прогресс в развитии РЭА обеспечивается прогрессом в развитии элементной базы. Основой элементной базы современной РЭА являются микросхемы, благодаря своей высокой надежности. Основной характеристикой надежности объекта (системы, устройства) является вероятность P (t) его безотказной работы в течение времени t. Для определения P (t) удобно использовать понятие интенсивности отказов λ (t), т.е. число отказов в единицу времени. 2.3 Анализ теплового режима блокаНормальным тепловым режимом ЭА называется такой режим, который при изменении в определенных пределах внешних температурных воздействий обеспечивает изменение параметров и характеристик конструкции, схем, компонентов, материалов в пределах, указанных в ТУ. Высокая надежность и длительный срок службы аппаратуры будут гарантированы, если температура среды внутри аппаратуры нормальная (20-25 °С) и изменяется не более чем на 2С°. Обеспечение нормального теплового режима приводит к усложнению конструкции, увеличению габаритных размеров и массы, введению дополнительного оборудования, повышению потребляемой мощности устройства. По соображениям экономичности, прежде всего, необходимо стремится к естественному охлаждению, принимая конструктивные меры к интенсификации передачи тепла в окружающее пространство или на другие части конструкции. Естественное воздушное охлаждение возможно только при атмосферном давлении окружающего воздуха не ниже 53-60 кПа и при относительно невысокой температуре. Естественное воздушное охлаждение в герметичных блоках позволяет отводить тепло при плотностях теплового потока до 0,05 Вт/см2, при этом перегрев внутри блока не превышает 30°С. Такой перегрев допустим для аппаратуры, работающей в условиях, близких к нормальным. При расчете теплового режима теплонагруженные элементы совместно с конструктивными элементами, на которые они установлены, моделируются условной нагретой зоной. В зависимости от конструктивных особенностей в аппаратуре выделяется одна или несколько нагретых зон, для которых и производится расчет теплового режима. Модуль конструктивно выполнен в виде набора из металлического основания и установленной на нее через теплопроводящую прокладку тонкой печатной платы. Этим обеспечивается непосредственное отведение тепла от нагретых элементов. Расчет температуры производится для критического элемента, т.е. элемента с максимальной температурой корпуса. В разрабатываемом модуле наибольшую температуру имеет микросхема DA1. Расчет теплового режима блока был произведен с помощью ЭВМ. Из анализа результатов можно сделать вывод, что выбор конструкции модуля, его размеров, размещение ЭРЭ на нем и расположения модулей в блоке произведен правильно и отвечает всем заданным для него требованиям. 2.4 Анализ печатной платы модуляРост сложности конструкций ЭА неизбежно ведет к росту сложности печатных плат. Большое количество элементов и их типов, большое число выводов ИМС усложняет электрическую схему устройства, насыщает ее электрическими проводниками, связывающими элементы. Трассировка этих проводников в двух плоскостях представляет собой сложную математическую и инженерную задачу, решение которой на современном этапе развития техники не возможно без использования мощных вычислительных средств. При разработке модуля преобразователя МП-30 была использована система автоматизированного проектирования PCAD 4.5 Эта интегрированная система является наиболее популярной и позволяет решать комплекс задач по проектированию и подготовке производства печатных плат, начиная от создания схемы электрической принципиальной и заканчивая выводом конструкторской и технологической документации на печатную плату и формирования управляющих программ для станков с числовым программным управлением и фотокоординаторов. Популярность системы заключается в сочетании таких ее качеств: доступность и относительно невысокая стоимость; высокий уровень интегрирования и легкость настройки на различные режимы от практически полной автоматизации до ручной разводки топологии. Система имеет интерактивный режим проектирования, т.е. режим, обеспечивающий вмешательство разработчика в любой момент времени на основных этапах проектирования. Проектирование состоит из следующих этапов: создание библиотеки компонентов; построение схемы электрической принципиальной; моделирование работы схемы; размещение элементов на плате; выбор числа слоев платы и трассировка соединений; формирование управляющих программ для автоматов изготовления и создание файлов для дальнейшего вывода на печатающие устройства. Система PCAD состоит из следующих компонентов: PC-CAPS предназначен для проектирования электрических принципиальных схем (файлы с расширением 'SCН’) и создания схемных образов радиоэлектронных компонентов; PC-NODES - программа предназначена для извлечения списка электрических цепей из графического образа схемы электрической принципиальной на базе данных компонента PC-CAPS; PC-LINK - программа используется для объединения взаимосвязанных таблиц соединений, находящихся в нескольких базах данных в единую базу данных (для принципиальной схемы, состоящей из нескольких листов); PC-PACK - программа упаковки вентилей по кристаллам микросхем; PC-PLACE - программа автоматического или ручного размещения компонентов на плате; PC-ROUTE - автоматическая трассировка печатной платы с возможностью выбора и редактирования стратегии процесса; PC-CARDS - интеллектуальный графический редактор топологии печатной платы проектируемого устройства, создание и выведение конструктивно-технологической базы компонентов; PC-DRS - анализатор топологии печатной платы на соответствие конструкторско-технологическим требованиям; PC-PLOTS - вспомогательная программа, предназначенная для вывода графических данных на графопостроитель из файлов изображений, созданных программами PC-CAPS, PC-CARDS и PC-PLACE; PLTVIEW - вспомогательная программа, позволяющая просматривать файлы для печати (файлы с расширением 'PLT'). 2.5 Анализ требований технического задания на технологическое проектирование и анализ типовых технологических процессовВ данной части бакалаврской работы ставится задача анализа разработки технологического процесса, который был бы экономически выгодным и оправданным с точки зрения безопасности труда. В качестве исходных данных при проектировании ТП используется комплект конструкторской документации. Согласно техническому заданию годовая программа выпуска составляет 100 модулей. Тип производства - серийный. При таком производстве изделия выпускаются периодически повторяющимися партиями. Для данного типа производства характерны следующие особенности: групповая технология; дифференциация производства; специализированное оборудование наряду с универсальным; имеют место элементы поточного изготовления; более низкая квалификация исполнителей. При сборке модуля выполняются в основном слесарно-сборочные, электромонтажные и наладочные работы. Система обозначений технологических документов устанавливается согласно ГОСТ 3.1201-74. Исходя из этого каждому разработанному и выпускаемому документу должно быть присвоено самостоятельное обозначение. Единичному технологическому процессу соответствует код 1. Электромонтажным и слесарно-сборочным работам (вид ТП по методу его выполнения) присваивается код 88 [9]. Из этого следует, что технологической документации на разрабатываемый техпроцесс (маршрутным картам) может быть присвоено квалификационное обозначение ГЮИК.10188.00001. Сборка является заключительным этапом в производстве изделия. Сборочные работы составляют 40-60% от общей трудоемкости изготовления конструкции. Сборку проводят в три этапа. К первому этапу относится механический монтаж, который проводится в следующей последовательности: выполнение неразъемных соединений деталей и узлов с рамой, платой; установка крепежных деталей; выполнение подвижных частей и узлов; контроль монтажа. Второй этап - выполнение электрического соединения. Он состоит из следующих видов работ: заготовительные операции; установка навесных радиоэлементов и микросхем на плату; сборка узлов и электрические соединения; установка узлов на плату и межузловые электрические соединения; контроль и регулировка блока. На третьем этапе производится общая сборка готового изделия. Рабочий технологический процесс составлен на основании типового технологического процесса (ТТП). Исходя из ГОСТ 3.1109-73 ТТ, этот процесс характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками. Типизация ТП уменьшает объем технологической документации без ущерба содержащейся в ней информации, уменьшает объем работ по подготовке производства, создает возможность разработки групповых приспособлений и средств автоматизации, исключает возможность грубых ошибок в нормировании материальных и трудовых затрат. 2.6 Построение технологической схемы сборки модуля и определение последовательности операцийРазделение изделия на сборочные элементы производят путем построения схем сборочного состава. При этом изделие делят на группы, подгруппы и детали. Группами условно называются сборочные единицы, входящие в состав изделия. Подгруппы - это сборочные единицы, входящие в состав группы. Внесение в схему сборочного состава характеристик сборки превращает ее в технологическую схему сборки [9]. Наиболее часто применяются схемы сборки "веерного" типа и схемы сборки с базовой деталью. Достоинством этих схем является их простота и надежность. Для разрабатываемого модуля выбираем схему сборки с базовой деталью, так как она указывает последовательность сборочного процесса (последовательность установки элементов на базовую деталь - печатную плату). Последовательность операций по сборке модуля состоит из следующих этапов: установка на основание прокладки и платы; установка на печатную плату поверхностно-монтируемых элементов; пайка в установке 1,7 ТС и контроль качества пайки; частичная сборка модуля и пайка контактов к плате; окончательная сборка, маркировка, контроль. 2.7 Оценка технологичности изделияПод технологичностью конструкции изделия (ГОСТ 18831-73) понимают совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте изделия по сравнению с соответствующими показателями однотипных конструкций. Оценка технологичности конструкции может быть качественной и количественной. Согласно [8] технологичность изделия оценивается комплексным показателем технологичности

где Ki - значение i-го базового показателя технологичности; φi - коэффициент весовой значимости показателя (согласно таблице 3.1 [8]); i - порядковый номер показателя в ранжированной последовательности; n - число базовых показателей, определяемых на данной стадии разработки изделия. Так как производится оценка технологичности электронного модуля, то в качестве базовых показателей технологичности согласно [8] выберем следующие показатели: коэффициент использования микросхем Кисп. мс; коэффициент автоматизации и механизации монтажа Кам; коэффициент механизации подготовки ЭРЭ Кмп; коэффициент механизации контроля и настройки Кмкн; коэффициент повторяемости ЭРЭ Кпов. ЭРЭ; коэффициент применяемости ЭРЭ КпЭРЭ; коэффициент прогрессивности формообразования Кф. Произведем расчет приведенных коэффициентов применительно к разрабатываемому устройству по соответствующим формулам [8].

где Nmc - количество микросхем в изделии, шт.; NЭРЭ - общее количество ЭРЭ, шт.

где Nам - количество монтажных соединений, которые могут осуществляться механизированным или автоматизированным способом, шт.; nm - общее количество монтажных соединений, шт.

где NмпЭРЭ - количество ЭРЭ, подготовка которых к монтажу осуществляется механизированным или автоматизированным способом, шт.; NЭРЭ - общее количество ЭРЭ, шт.

где nmkh - количество операций контроля и настройки, которые можно осуществить механизированным или автоматизированным способом, шт., nkh - общее количество операций контроля и настройки, шт. Nкн = 4/4 = 1.

где Nтор. ЭРЭ - количество типоразмеров оригинальных ЭРЭ в изделии, шт.; Nт. ЭРЭ - общее число типоразмеров ЭРЭ, шт.

где Дпр - количество деталей, полученных прогрессивными методами формообразования, шт.; Д - общее количество деталей, шт. Кф = 4/4 = 1. Учитывая полученные результаты, найдем комплексный коэффициент технологичности К = 2,74/3,84 = 0,712. Полученное значение комплексного коэффициента технологичности является приемлемым для условий серийного производства электронных блоков. Оно достигнуто применением микросхем с высокой степенью интеграции, что приводит к значительному снижению трудоемкости сборки т.к. вместо установки десятков ЭРЭ достаточно будет установить несколько микросхем. ЗаключениеВ данной бакалаврской работе исследован модуль преобразователя входных функциональных сигналов, который предназначен для использования в качестве встраиваемых элементов для электропитания аппаратуры ЦАТС стабилизированным напряжением 5 В от постоянного напряжения 60 В. В ходе выполнения работы был проведен анализ современных сопоставимых конструкций, проведено определение вида сборки модуля, сформулированы технические требования, выдвигаемые к модулю, и проведено определение метода проектирования технологического процесса сборки модуля. Также был проведен конструкторско-технологический анализ модуля как объекта производства. Получено значение комплексного коэффициента технологичности, которое является приемлемым для условий серийного производства электронных блоков. Оно достигнуто применением микросхем с высокой степенью интеграции, что приводит к значительному снижению трудоемкости сборки т.к. вместо установки десятков ЭРЭ достаточно будет установить несколько микросхем. Перечень ссылок1. Невлюдов І.Ш. Виробництво електронних засобів / Підручник. Харків: Компанія СМІТ, 2005. - 623 с. 2. Макурин Н.С. Производство электронных средств. Часть 1. Учебное пособие. - Харьков: ХГТУРЭ, 1999. - 176 с. 3. Замятин В.К. Технология и оснащение сборочного производства машиностроения: Справочник - М.: Машиностроение, 1995. - 607 с. 4. Павловский В.В., Васильев В.И., Гутман Т.Н. Проектирование технологических процессов изготовления РЭА. Пособие по курсовому проектированию: Учеб. Пособие для вузов. - М.: Радио и связь, 1982. - 160 с. 5. Гибкие производственные системы сборки / П.И. Алексеев, А.Г. Герасимов, Э.П. Давыденко и др.; Под. общ. ред.А.И. Федотова. - Л.: Машиностроение. Ленингр. отд-ние, 1989. - 349 с. 6. Горобец А.И. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы) / А.И. Горобец, А.И. Степаненко, В.М. Коронке-вич. - К.: Технiка, 1985. - 312 с. 7. Гольдштейн Б.С. Сигнализация в сетях связи. Том 1. - М.: Радио и связь, 1998. - 423 с. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3)

(2.6)

(2.6)

(2.7)

(2.7)

(2.8)

(2.8)