|

Дипломная работа: Универсальная система управления маслонапорной установкой гидроэлектростанцииДипломная работа: Универсальная система управления маслонапорной установкой гидроэлектростанцииСОДЕРЖАНИЕ Реферат Список используемых сокращений Введение 1. Описание конструкции и функционирования маслонапорной установки ГЭС 1.1 Краткое описание устройства и функционирования гидроэлектростанции 1.2 Описание устройства и функционирования МНУ 1.3 Основные узлы МНУ 1.4 Технические характеристики МНУ 4/1-40-4,0-2 производства ОАО «Тяжмаш» 2. Разработка системы управления МНУ 2.1.1 Требования к системе управления 2.1.2 Требования надежности 2.2 Постановка основных задач синтеза системы управления МНУ 2.3 Временные параметры управления 2.4 Контрольные значения параметров технологического процесса 2.5 Вопрос о ручном режиме управления 2.6 Уточнение и изменение конструкции МНУ в соответствии с задачами управления и идеологий проектируемой системы управления 2.7 Структурная схема системы управления 3. Создание логической модели системы управления МНУ 3.1 Синтез логической модели системы управления 3.2 Моделирование алгоритма управления в программном пакете математического моделирования MATHLAB 3.3 Модель блока управления пневмоклапанном 3.4 Модель блока управления маслонагревателем и охладительной установкой 3.5 Модель блока управления насосами 4. Проектирование системы автоматизированного управления с использованием пакета Rational Rose52 4.1 Определение требований к системе 4.2 Построение структуры системы 4.3 Создание диаграммы классов 4.4 Взаимодействие компонентов системы 4.5 Построение алгоритма работы системы 4.6 Создание программного кода 5. Аппаратная и программная реализация системы управления МНУ ГЭС 5.1 Выбор платформы системы управления 5.2 Описание линии контроллеров S7-300 5.2.1 Модульное построение 5.2.2 Структура S7-300 5.3 Выбор модуля центрального процессора 5.4 Режимы DP–Master и DP-Slave 5.5 Выбор модулей ввода вывода микроконтроллера 5.5.1 Цифровые модули ввода/вывода 5.5.2 Цифровой модуль ввода SM 321; DI 16 24 VDC 5.5.3 Аналоговый модуль ввода SM 331; AI 8 x 12Bit 5.6 Выбор источника питания системы управления 5.7 Выбор дискретных датчиков 5.7.1 Дискретные датчики уровня 5.7.2 Датчики засорения фильтра 5.7.3 Датчик наличия конденсата 5.7.4 Датчики положения перепускных клапанов 5.8 Аналоговые датчики 5.8.1 Датчик давления в ГА 5.8.2 Датчик температуры в сливном баке 5.9 Подбор коммутационное оборудование 5.9.1 Устройство плавного пуска электродвигателей 5.9.2 Вспомогательный контактор 5.10 Разработка алгоритма программы управления маслонапорной установкой 5.10.1Специфика программирования микроконтроллеров Siemens 5.10.2 Описание алгоритма работы мну 5.10.3 Основная программа управления 5.10.4 Подпрограмма опроса датчиков МНУ 5.10.5 Подпрограмма запуска компенсационного насоса 5.10.6 Подпрограмма запуска основного насоса 5.10.7 Подпрограмма запуска резервного насоса 5.10.8 Подпрограммы отключения насосов 5.10.9 Подпрограмма контроля и корректировки уровня масла в ГА 5.10.10 Подпрограмма контроля и нормализации температуры в сливном баке 6. Технико-экономическое обоснование 6.1 Пути снижения затрат за счет внедрения системы 6.2 Технико-экономические показатели эффективности от внедрения новой системы автоматизации 6.2.1 Экономия в заработной плате высвобождаемых рабочих 6.2.2 Расчет стоимости оборудования 6.2.3 Годовые затраты на ремонтные работы 6.2.4 Годовые затраты на электроэнергию 6.2.5 Годовые амортизационные отчисления на оборудование 6.2.6 Годовые затраты на эксплуатацию 6.2.7 Экономический эффект за счет уменьшения количества отказов МНУ 6.2.8 Экономический эффект за счет уменьшения сроков ремонтных работ 6.2.9 Прочая экономия 6.2.10 Годовая экономия от внедрения АТК 6.2.10 Годовой экономический эффект 6.2.12 Капитальные затраты на разработку и ввод в эксплуатацию АСУТП 6.2.13 Срок окупаемости капитальных вложений 6.2.14 Сводная таблица основных параметров 7. Охрана труда и окружающей среды 7.1 Факторы повышенной опасности связанные с эксплуатацией маслонапорных установок 7.2 Правила техники безопасности при обслуживании сосудов, работающих под давлением 7.3 Правила техники безопасности применяемые персоналом ГЭС во время выполнении ремонтных работ с сосудами высокого давления 7.4 Правила техники безопасности при обслуживании электрических частей МНУ 7.5 Мероприятия по обеспечению электробезопасности МНУ 7.6 Охрана окружающей среды Заключение БИБЛИОГРАФИЧЕСКИЙ СПИСОК Реферат Пояснительная записка состоит из 129 страниц текста, содержит 29 графических иллюстраций, четыре таблицы. При работе над проектом было использовано более 20 различных источников информации. Графическая часть состоит из 7 листов формата А1. Перечень ключевых слов: система автоматического управления, гидроэлектростанция, маслонапорная установка, универсальность, микроконтроллер, гидроаккумулятор, логическое моделирование, надежность. Целью работы было проектирование универсальной системы управления маслонапорной установкой гидроэлектростанции соскобной работать на ГЭС различного типа. Взаимодействовать с системой управления ГЭС без участия человека. Особое внимание уделялось повышению надежности и ресурса маслонапорной установки. В качестве управляющего устройства был применен микроконтроллер фирмы Siemens Somatic S7-300. Взаимодействие с центральным контроллером ГЭС осуществляется по средствам сети PROFIBUS. Применяемое оборудование достаточно современно и обладает высокими показателями качества надежности, что позволяет говорить о создании надежной системы управления. Данная разработка востребована на современном рынке и при доведения ее до уровня промышленного образца может быть использована на маслонапорных установках производства оао «Тяжмаш». Внедрение данной разработки дает хороший экономический эффект и она быстро окупается. Кроме того, она позволяет вывести системы управления ГЭС на качественно новый уровень. ГЭС при использовании подобных систем может работать в полностью автоматическом режиме, при контроле за работой всего одного человека, в перспективе возможно создание полностью автоматических станций. Список используемых сокращений МНУ маслонапорная установка; ГА гидроаккумулятор; САУ система автоматического управления; ГЭС гидроэлектростанция; ТЭН теплоэлектронагреватель; КТС комплекс технических средства; ЭВМ электронная вычислительная машина; Введение В современном обществе все больше возрастает потребность в энергоресурсах. В то же время запасы ископаемого топлива, такого как уголь, природный газ нефть, стремительно уменьшаются. По самым оптимистическим прогнозам, запасов ископаемого топлива хватит не более чем на сто лет использования, при сохранении существующих темпов добычи. Кроме того, сжигание углеродного топлива крайне негативно отражается на экологической обстановке. Загрязнение атмосферы продуктами сгорания, почв и водоемов при транспортировке нефтепродуктов и т.д. Одним из традиционных альтернативных источников энергии являются гидроэнергетические ресурсы. Человечество многие века использовало энергию течения рек для приведения в движение машин и механизмов, например всевозможных мельниц. Современно общество привыкло для удовлетворения своих потребностей использовать электрическую энергию. Этот вид энергии удобно передавать на расстояние и преобразовать в любой другой вид энергии - тепловую, механическую, энергию химического взаимодействия и другие. Для преобразования энергии водного потока в электрическую используются гидроэлектростанции (ГЭС). Россия – занимает лидирующее место по суммарной мощности гидроэнергоресурсов в мире. В нашей стране созданы крупнейшие каскады ГЭС на реках Волге, Енисее и других. В данный момент почти все возможные места установки крупных ГЭС использованы. Дальнейшее увеличение мощностей крупных ГЭС сложно и дорого. В то же время, в России еще множество малых и средних рек, особенно в горной местности, которые обладают значительным энергетическим потенциалом. Горная местность удобна для строительства плотин. Так же в горной местности не происходит отчуждения больших площадей ценных земель, как в случае с равнинными реками. Кроме того большой перепад высот, а следовательно, и напор, позволяет и при малом расходе воды, получать большую выходную мощность. Рынок малых и средних ГЭС в России является еще сравнительно мало освоенным и очень перспективным. В то же время существующие электростанции нуждаются в реконструкции и модернизации. В первую очередь это относится к электрооборудованию и системам автоматики. Современная малая ГЭС для повышения рентабельности и других эксплуатационных качеств должна иметь надежную, точную и оптимальную систему управления. Глубокая автоматизация с использованием современных микропроцессорных и сетевых технологий в системах управления ГЭС позволяет создать станцию управляемую одним оператором. Кроме явных расходов на заработную плату персоналу, существует еще и проблема доставки людей в труднодоступную местность. Кроме того качественная система управления предостережет оператора от ошибки и увеличит до максимума выработку электроэнергии. В будущем перед разработчиками ставится цель создание полностью автоматизированной системы управления, не требующей постоянного присутствия человека на станции. Или же возможность управления в телеоператорном режиме несколькими станциями с центрального контрольного пункта удаленного в любое удобное оператору место. В данной работе рассматривается вопрос создания автоматизированной системы управления маслонапорной установкой ГЭС с использованием современных подходов, в области разработки распределенных систем управления на основе микроконтроллеров. Система управления представляет собой полностью независимую систему управления отдельной установкой (маслонапорной станцией) с системой управления ГЭС и оператором взаимодействует по средствам сетевого интерфейса. Такая схема позволяет использовать ее с различными маслонапорными установками и управляющими системами ГЭС поддерживающими интерфейс сети PROFIBUS. Ряд примененных приемов проектирования и подход к проблеме в целом позволяют говорить о разработке универсальной системой управления маслонапорной установкой гидроэлектростанции. Данное изделие востребовано на рынке Росси, в частности ОАО «Тяжмаш» могло бы оснащать ею свои изделия. Маслонапорная установка является неотъемлемой составной частью большинства современных ГЭС. Без этой установки невозможно производить регулирование турбины. Следовательно отказ МНУ приводит к простою всей электростанции, а это колоссальные убытки. Снижение расходов на обслуживание и продление межремонтного срока, а также упрощение диагностики неполадок в совокупности с повышением надежности, позволяет говорить о значительной выгоде связанной с применением новой системы управления вместо традиционной при модернизации существующих станций. Это представляется очень важной областью применения разработки в связи с тем фактом, что в данный момент износ управляющего оборудования составляет более 80% на 90% всех российских ГЭС. Кроме того, к вновь строящимся ГЭС предъявляются новые требования, такие как снижение числа обслуживающего персонала, а также повышение надежности всей станции в целом, при повышение качества вырабатываемой электроэнергии и ее общегодового выпуска. Система реализована на современной базе элементов. При подборе компонентной базы внимание уделялось надежности, ремонтопригодности и экономической выгоды при применении каждого конкретного элемента. Но предпочтение отдавалось в первую очередь компонентам отечественного производства. Однако и требования надежности и качества изделий тоже существенны. По этому управляющий микроконтроллера и ряд датчиков и коммутационное оборудование использовано производства немецкой фирмы Siemens. Так как основной целью работы было создание автоматической системы роль человека в ее управление сведена до минимума. Даже сигнал на запуск, остановку и задание параметров работы производится управляющим контроллером уровня ГЭС, который взаимодействует с оператором через специальную ЭВМ реализующую управляющие контрольные функции в масштабах всей электростанции в целом. Что позволяет нам говорить о создании ГЭС «одного человека». В последствии при развитии системы можно предсказать появление полностью автоматических станций, что позволит размещать их в труднодоступных местах. Разработанная система отличается возможность применения на различных маслонапорных установках, отличающих производительностью и давлением масла. В то же время большинство установок имеют сходные конструкции. Данная система предполагает полную переносимость на различные МНУ, не связанную с заменой программного обеспечения и основной аппаратной части системы. Изменения касаются лишь силовой автоматики (эта часть в рамках диплома не рассматривается), а она как правило выбирается в зависимости от необходимых характеристик МНУ и связана с конструкцией МНУ, но не с применяемой системой управления. Однако при разработке ориентировались на использование системы на маслонапорной установке типа МНУ 4/1-40-4,0-2 производства оао «Тяжмаш», и все приведенные параметры относятся к этой конкретной установке, так как это изделие можно считать примерно усредненной и наиболее распространенной МНУ в нашей стране. Кроме того у данного изделия значительный объем выпуска (более 15 установок в год). И данное предприятие рассматривается как наиболее вероятный потребитель данных систем управления. Но как сказано выше, система не теряет своей универсальности и способна применяться и на других изделиях подобной конструкции. 1. Описание конструкции и функционирования маслонапорной установки ГЭС Маслонапорная напорная установка является составной частью практически любой гидроэлектростанции. Без данной установки не возможна работа всей ГЭС. По этому она имеет ряд специфических особенностей отличающих ее от маслонапорных станций прочего назначения. Главное отличие заключается в наличие аккумулирующего элемента, который позволят производить управление ГЭС в течении некоторого времени после остановки МНУ. 1.1 Краткое описание устройства и функционирования гидоэлектростанции Гидроэлектростанция представляет собой комплекс гидротехнических сооружений, создающих напор, подводящих к турбинам и отводящих от них воду, здания ГЭС, в котором размещаются гидроагрегаты, механическое и электрическое оборудование. Путем возведения гидротехнических сооружений можно создавать напоры от 3 до 2000 метров, если это позволяет водоток и рельеф местности. Имеются три основных схемы использования водной энергии: · Плотина - сосредоточенный напор создается плотиной. · Деривационная - сосредоточенный напор создается с помощью деривационных – каналов, туннелей, трубопроводов. · Плотинно-деривационная – напор создается как плотиной, так и деривацией, которая отходит от плотины в виде деривационного канала, туннеля или трубопровода. При большом разнообразии сочетаний напоров и расходов для разных ГЭС требуются гидротурбины различных классов и систем, отличающиеся размерами и конструкциями. В настоящее время применяются турбины двух классов – реактивные и активные. Деление на классы производится в зависимости от вида гидравлической энергии, преобразуемой рабочим колесом турбины. Турбины, преобразующие гидравлическую энергию в механическую в основном за счет потенциальной энергии потока, отнесены к классу реактивных турбин, а турбины, преобразующие гидравлическую энергию в механическую за счет кинетической энергии потока, отнесены к классу активных турбин. Реактивные турбины являются самыми распространенными и применяются при наиболее часто встречающихся напорах на ГЭС (от 3 до 700 м). Турбины реактивного класса делят на системы по принципу протекания потока воды по рабочему колесу. Если поток поступает на лопасти рабочего колеса и протекает по ним в направлении, параллельном оси вращения турбины, то такие турбины называют осевыми, они представлены на Рис. 1.1 а и г..

Рис. 1.1 В турбинах, где меридианные составляющие скорости наклонны относительно оси турбины, названы диагональными (Рис. 1.1 в). Турбины, лопасти рабочего колеса которых устанавливаются в зоне поворота меридианных скоростей из радиального направления в осевое, названы радиально - осевыми (Рис. 1.1 б). Дополнительным признаком системы является возможность поворота лопастей рабочего колеса и изменение расположения оси турбины. Активные турбины, преобразующие кинетическую энергию потока с помощью системы ковшей, названы ковшовыми (Рис. 1.1 д). Каждая система включает несколько типов турбин (серий), характеризуемых геометрическим подобием элементов проточной части и одинаковыми относительными потерями в ней. Обобщенным показателем типа турбины является коэффициент быстроходности. По значению коэффициента турбины делятся на тихоходные, средние и быстроходные. Быстроходность турбины определяется в основном формой проточной части рабочего колеса, а также числом и формой его лопастей. Типы турбин маркируют по типу рабочего колеса. Так как с турбиной могут применяться различные спиральные камеры, отсасывающие трубы и др., то тип рабочего колеса должен включать несколько серий. Для того чтобы выбрать оптимальные тип и систему турбины, необходимо проводить технико-экономические расчеты и всесторонний анализ с учетом основных преимуществ и недостатков рассматриваемых вариантов, сравнительных данных по массе и стоимости энергетического оборудования, габаритам, возможности транспортировки к месту назначения. У всех без исключения типов электростанций есть одна особенность, их мгновенная мощность всегда должна равняться потребляемой мощности нагрузки. А эта величина весьма не стабильная. Кроме того, на ГЭС как правило устанавливают генераторы переменного тока. В нашей стране промышленная частота электрического тока составляет 50 Гц. По ГОСТ допускается лишь незначительное отклонение частоты от заданной 0,1%. Так как генераторы электрического тока применяемые на ГЭС являются синхронными машинами, частота вырабатываемого ими тока является функцией числа оборотов рабочего колеса гидротурбины. Которое в свою очередь определяется напором и расходом воды воздействующей на рабочее колесо, характеристикой рабочего колеса и нагрузкой на вал турбины со стороны генератора. Рабочее напряжение на многих генераторах также не может быть получено при слишком заниженной частоте вращения. Так как ГЭС должна обеспечивать потребителей электрическим током постоянной частоты и напряжения, при мощности не превышающей установленную максимальную мощность электростанции, получаем основную задачу регулирования – поддержание постоянной частоты вращения вала генератора. Конструктивно вал генератора и рабочего колеса выполняются зацело или с жесткой механической связью. Следовательно, мы можем говорить о поддержание частоты вращения рабочего колеса. Для реализации регулирования частоты вращения имеются несколько возможностей: ― Изменение нагрузки. Производится путем подключения дополнительных балластных сопротивлений на выход генератора. Ввиду того, что в зависимости от мощности турбины может возникнуть потребность в отведение огромного количества тепла, что сложно технически и экономически не целесообразно, этот способ применяется лишь как второстепенный, повышающий общее качество регулирования. А так же на малых и особо малых ГЭС. На последних этот способ может быть основным и даже единственным. ― Механическое торможение рабочего вала. Это тоже достаточно сложно реализуется технически и не применяется для постоянного регулирования. Однако практически на любой турбине есть механический тормоз предотвращающий угон и разрушение агрегата, например, при внезапной потери нагрузки (обрыв линии электропередач). ― Изменение напора воды подводимой к гидроагрегату. Как правило напор определяется конструкцией гидротехнического сооружения. Изменение напора не может происходить оперативно, так как это связано с накоплением и сбросом огромного количества водных масс и требует анализа и согласования многих зависимых факторов. Как правило такие изменения производятся сезонно и влияют лишь на значение максимальной мощности вырабатываемой турбиной. По этому данный способ мы не рассматриваем. ― Изменение расхода воды. Является основным способом регулирования частоты вращения гидротурбины. Этот способ удобно реализуется технически и самый выгодный экономически. В общем случае изменение расхода воды осуществляется изменением проходного сечения канала по которому подводится вода к рабочему колесу турбины. В радиально-осевых и поворотно-лопастных турбинах это осуществляется с помощью специального механизма - направляющего аппарата. ― Изменение характеристик рабочего колеса гидротурбины. Изменением геометрических характеристик лопастей, возможно изменение КПД рабочего колеса при некоторых постоянных напоре и расходе. Таким образом можно подстраивать рабочее колесо на более оптимальный режим работы при определенной мощности нагрузки. Технически это реализуется как правило поворотом лопастей, то есть изменением их шага. Последние два способа, наиболее экономически целесообразны и технически реализуемы. Поворот направляющего аппарата и лопастей осуществляют как правило с помочью гидравлических сервомоторов. Такой выбор привода связан с тем, что гидравлические сервомоторы обладают рядом особенностей: ― Компактность. При большой мощности они обладают малыми размерами и весом, что облегчает их установку. ― Широким диапазоном регулирования частоты вращения. ― Безопасностью. Отсутствует необходимости в защите от поражения электрическим током. Как правило сервомоторы работают в условиях повышенной влажности. Этот факт снижает вероятность получения травм персоналом, ведь даже для управления золотниками не используется электрический ток с напряжением свыше 24 вольт. ― Простота регулирования. Для реализации всех возможных режимов работы, включая реверс, используется не сложная по конструкции колонка золотников. ― Существует возможность запасти рабочее тело на случай отключения электричества или других неполадок. Последний факт особенно важен, та как по требованиям, предъявляемым к системам управления ГЭС Госэнергонадзором, направляющий аппаратам при отключении электропитания должен иметь гарантированную возможность закрыться, а, следовательно, безопасно остановить гидротурбину не допустив ее угона и разрушения. Рабочим телом сервомоторов является турбинное масло под давлением. На ГЭС наиболее часто встречаются сервомоторы на давление от 1,2 МПа до 16 МПа. Питание сервомоторов маслом стабилизированного давления, очистку масла, нормализацию его температуры, а также аккумулирование на ГЭС осуществляется специальным устройством - маслонапорной установкой (МНУ). В зависимости от конструкции электростанции она может содержать одну или несколько отдельных МНУ. В первом случае от одной установки питаются все гидроагрегаты ГЭС. Во втором на каждый гидроагрегат устанавливается собственная маслонапорная станция. На современной ГЭС маслонапорная установка представляется как самостоятельно устройство с собственной системой управления полностью управляющей всем технологическим процессом связанным с ее предназначением. Изменение параметров и режимов работы производятся в соответствии с получаемыми от системы управления ГЭС инструкциями. В качестве выходной информации управляющее устройство МНУ возвращает значения основных контролируемых параметров, режимы работы, предупреждения о возможности возникновения аварийных состояний. 1.2 Описание устройства и функционирования МНУ Маслонапорная установка ГЭС предназначена для питания маслом под давлением гидравлические системы регулирования гидротурбины. Рабочей средой служит масло Тп-30 (ГОСТ 9972-74). К МНУ предъявляются следующие требования. ― Поддержание давления масла на заданном уровне. ― Обеспечение максимальной производительность превышающей максимально возможный расход рабочего тела при работе ГЭС. ― Поддержание температуры масла в заданном диапазоне. ― Очистка масла от примесей. ― Аккумулирование рабочего тела в количестве достаточном для трехкратного проведения аварийного закрытия направляющих аппаратов при неработающих насосах. ― Автоматическое функционирование МНУ. Предотвращение и корректная обработка аварийных ситуаций. ― Вывод информации о текущем состоянии рабочих процессов и возникших аварийных ситуациях в сеть информационную сеть ГЭС. ― Возможность перенастраивать некоторые параметры технологического процесса. Маслонапорные установки применяются также для управления крупными предтурбинными затворами и насосами, затворами оросительных систем и каналов. Технические требования к маслонапорным установкам определены ГОСТ 8339-84, а типы, основные параметры, конструкция и размеры — ОСТ 108.023.106-85 «Установки маслонапорные для гидравлических турбин. Типы, основные параметры, конструкция и размеры». Маслонапорная установка состоит из гидроаккумулятора давления и маслонасосного агрегата, соединенных между собой гидравлической системой, напорным трубопроводом, а также аппаратуры автоматики. При необходимости маслонапорная установка комплектуется также маслонагревателем и маслоохладительной установкой. Гидроаккумулятор давления (в дальнейшем ГА) представляет собой масловоздушный сосуд, заполненный маслом и сжатым воздухом. В гидроаккумуляторе содержится необходимый для регулирования объем масла, остальная часть аккумулятора заполнена сжатым воздухом. Воздух является аккумулирующей средой и в сжатом состоянии содержит запас энергии, обеспечивающей работу механизмов гидросистемы. Восстановление израсходованного из гидроаккумулятора объема масла производится насосами при понижении в нем давления. Масло, нагнетаемое в гидроаккумулятор, сжимает находящийся в нем воздух, восстанавливая тем самым запас энергии и номинальное давление. Утечки воздуха из гидроаккумулятора восполняются автоматически работой регулятора уровня. В автоматическом режиме управление работой насосов осуществляется от датчика давления гидроаккумулятора. При расходе масла на регулирование гидротурбиной или в результате протечек масла в системе давление в гидроаккумуляторе понижается. При достижении заданного значения датчик давления дает команду на включение одного из насосов в работу. При значительном расходе масла происходит дальнейшее понижение давления, датчик давления включает в работу второй насос. Одновременно с включением насоса подается сигнал на закрытие перепускного клапана. При этом происходит разгрузка насоса через перепускной клапан, что создает благоприятные условия для запуска электродвигателя насоса. При достижении в гидроаккумуляторе номинального давления перепускные клапаны открываются и после этого выключаются электродвигатели насосов. Вспомогательный (компенсационный) насос используется для восполнения протечек в системе и имеет значительно более низкую производительность чем основные. В процессе работы воздух из гидроаккумулятора постоянно расходуется на утечки через неплотности соединений в воздушной части гидроаккумулятора, а также в растворенном виде вместе с маслом. Для восполнения потерь воздуха на масловоздушном сосуде гидроаккумулятора устанавливается поплавковый регулятор уровня который при каждом отклонении уровня масла в гидроаккумуляторе от номинального впускает порцию сжатого воздуха из ресивера ГЭС. При отклонении от нормы основных параметров давления, уровня или температуры установленные на МНУ датчики подают соответствующие сигналы. При аварийном понижении давления или уровня масла в гидроаккумуляторе датчики уровня и давления масла дают команду на аварийную остановку гидроагрегата. При понижении уровня масла в сливном баке до уровня, при котором невозможна нормальная работа насосов, датчик уровня масла отключает электродвигатели насосов. При появлении воды в сливном баке выше нормы датчик наличия конденсата подает предупредительный сигнал. Отработанное масло из системы поступает в сливной бак, где фильтруется и частично освобождается от воды и воздуха. Для этого бак оборудуется сетчатым рамным фильтром и воздушным фильтром. Фильтрация тонкая очистка масла производится бумажными фильтрующими элементами установленными на выходе каждого насоса. Зарядка гидроаккумулятора воздухом производится через обратный клапан. Технологическая схема представленная на рисунке (Рис. 1.2), дает наглядное представление об устройстве и функционировании МНУ. 1.3 Основные узлы МНУ Общий вид маслонапорной установки и расположение основных элементов представлен на Рис. 1.3 Гидроаккумулятор МНУ представляет собой масловоздушный сосуд, заполненный маслом и сжатым воздухом или газом (азотом) и оборудованный приборами контроля, автоматики и защиты. Сосуд гидроаккумулятора представляет собой сварную цилиндрическую конструкцию с эллиптическими днищами, изготовленную из листовой стали. Сосуд оборудованы лазовым затвором, грузовыми приспособлениями и опорами для установки их на фундамент. В нутрии гидроаккумулятора создается избыточное давление от 1,5 до 16 МПа. Следовательно конструкция сосуда должна позволять поддерживать в нем повышенное давление без опасности разрушения в течении всего срока службы МНУ. На гидроаккумуляторе установлены: ― манометр; ― указатель уровня масла с прозрачной стеклянной трубкой, ограждением и запорными устройствами, предупреждающими выход рабочей среды наружу при поломке стеклянной трубки; ― датчик уровня масла для сигнализации о высоком и низком уровне масла; ― датчик аварийно-низкого уровня масла для аварийной остановки гидроагрегата; ― датчики давления для автоматического управления насосами; ― датчик давления для остановки гидроагрегата при аварийно-низком давлении. ― устройство автоматической подачи воздуха в гидроаккумулятор из воздухосборника ГЭС; Маслонасосный агрегат состоит из сливного бака и установленных на нем трех масловинтовых насосов. Третий насос меньших размеров и предназначен для восполнения протечек в системе. Насосы соединяются с электродвигателями эластичными муфтами и устанавливаются на верхней крышке сливного бака. На напорной камере каждого из насосов установлены обратный, предохранительный и перепускной клапаны. Напорные патрубки насосов объединены общим коллектором. На выходе каждого насоса подключен фильтр тонкой очистки масла со сменным бумажный фильтрующим элементом и датчиком засорения. Запорные вентили позволяют отсоединить любой из насосов и вывести его из работы без остановки маслонапорной установки. Сливной бак разделен на зоны чистого и отработанного масла. Между зонами установлен сменный сетчатый фильтр. Верхняя часть бака, на котором установлены рамы с насосами и электродвигателями, представляет собой жесткую массивную раму. Сливной бак на 40 % заполнен маслом. В свободный объем бака при ревизиях и ремонтах может быть слито масло из аккумулятора, сервомоторов направляющего аппарата и трубопроводов. Уровень масла в баке контролируется датчиком уровня. Воздушный объем бака соединяется с атмосферой через воздушный фильтр. Для смены сетчатого фильтра, а также для очистки, ремонта и окраски внутри бака в верхней части предусмотрен люк с крышкой. На сливном баке установлены также датчик температуры масла, датчик наличия конденсата, вентиль, соединенный с напорным коллектором, для выпуска масла из гидроаккумулятора. Также в баке устанавливается маслонагреватель, представляющий собой электрический нагреватель погруженный в масло. Он необходим для прогрева масла в холодное время года, так как для нормальной работы системы необходима стабильная вязкость масса. При чрезмерном нагреве масла происходит его разжижение, что приводит к снижению производительности насосов и другим нежелательным последствиям. Для понижения температуры масла предусмотрена маслоохладительная установка. Она состоит из проложенных внутри бака трубопроводов в которых протекает вода и клапана обеспечивающего включение и отключение воды по сигналу датчика температуры. 1.4 Технические характеристики МНУ 4/1-40-4,0-2 производства оао «Тяжмаш» Обозначение установки МНУ 4/1-40-4,0-2, где МНУ – маслонапорная установка 4,0 – объем гидроаккумулятора в м3; 1 – количество сосудов гидроаккумулятора; 40 – номинальное давление в кгс/см2; 4,0 – объем сливного бака в м3; 2 – количество насосов; Технические характеристики МНУ.

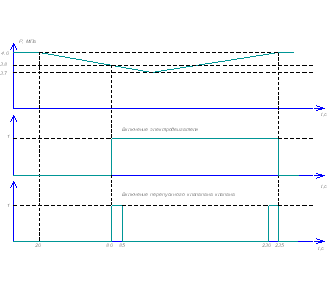

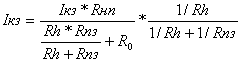

Контрольно-измерительные приборы Для визуального наблюдения за параметрами работы МНУ установлены: ― на ГА – манометр, указатель уровня; ― на баке указатель уровня. Для автоматической сигнализации, измерения и управления установлены: ― на ГА – датчики уровня, датчик давления; ― на баке – датчик уровня, датчик температуры , датчик наличия конденсата в масле. 2. Разработка системы управления МНУ 2.1 Требования к системе управления К системе автоматического управления маслонапорной установкой ГЭС предъявляется ряд требований относительно выполняемых ее функций. Разрабатываемая система должна выполнять следующие задачи: ― управление исполнительными механизмами МНУ (маслонасосами, терморегулятором, перепускными клапанами и воздушным клапаном) в автоматическом режиме; ― разгрузку электродвигателей маслонасосов при пусках и остановках; ― автоматическое поддержание заданного давления и уровня масла в гидроаккумуляторе МНУ; ― автоматическое поддержание заданной температуры в сливном баке МНУ; ― прием и обработку информации о текущих значениях параметров работы МНУ; ― Передачу текущих параметров МНУ управляющему контроллеру ГЭС, для их дальнейшей обработки и отображения на инжиниринговой машине, для информирования оператора; ― формирование и выдачу сигналов на органы управления МНУ; ― формирование и выдачу сигнала «Отказ МНУ» при аварийно-низком давлении или уровне масла в гидроаккумуляторе МНУ; ― остановку маслонасосов при аварийно-низком уровне масла в сливном баке; ― распознавание предаварийных состояний системы, своевременное оповещение главного контроллера ГЭС о предаварийном состоянии процесса. ― управление работой системы в предаварийном состоянии, с целью снижения вероятности полного отказа МНУ, а как следствие, аварийной остановки ГЭС; ― обеспечение максимальной возможной работоспособности при отказе отдельных элементов установки, то есть поддержание рабочего процесса вплоть до достижения контролируемых параметров уровня, при котором дальнейшая работа установки невозможна. ― учет наработки основного насоса и производить переключение между основным и резервным насосами при достижении основным насосом наработки в 100 часов. После чего отсчет должен начинаться снова. ― питание датчиков МНУ. Электропитание САУ МНУ должно обеспечиваться от: ― основного источника переменного тока номинальным напряжением 220 В (±10%)и частотой 50 Гц; ― резервного источника постоянного тока номинальным напряжением 220 (+11/-33) В. САУ МНУ должна обеспечивать контроль за текущим состоянием МНУ, при отсутствии напряжения переменного тока в сети, но при сохранении питания от резервного источника питания. По внешним воздействующим факторам оборудование САУ МНУ должно соответствовать требованиям ГОСТ 15150 группы О4: рабочая температура, ºС-5…+45 предельная рабочая повышенная температура, ºС+55 предельная рабочая пониженная температура, ºС-5 относительная влажность (при 35 °С), %98% без конденсата атмосферное давление, кПа84…106 Система управления должна обеспечить прием и обработку до 14 входных дискретных сигналов со следующими характеристиками: напряжение входной логической единицы от +10 до +30 В; напряжение входного логического нуля от 0 до +5 В. САУ МНУ должна обеспечить прием и обработку до 3 входных унифицированных аналоговых сигналов - постоянный ток 4..20 мА (входное сопротивление модуля 250 Ом); САУ МНУ должна обеспечить формирование и выдачу до 10 дискретных сигналов управления нагрузкой напряжением питания 24 В постоянного тока и током до 0,5 А для управления электромагнитными реле, пускателями и устройствами плавного пуска электродвигателей. САУ МНУ должна обеспечить формирование и передачу по сети «PROFIBUS» информацию о параметрах МНУ (давление в гидроаккумуляторе МНУ, уровень масла в гидроаккумуляторе, уровень масла в сливном баке, температура масла в сливном баке.) Система управления МНУ должна иметь следующие показатели надежности: ― полный средний срок службы не менее 30 лет; ― срок службы до первого капитального ремонта не менее 6 лет; ― средний ресурс до первого капитального ремонта не менее 30000 часов; ― коэффициент готовности не менее 0,97; ― коэффициент технического использования не менее 0,93; ― средняя наработка до отказа не менее 12000 часов. САУ МНУ должна удовлетворять требованиям безопасности, охраны труда и производственной санитарии в соответствии с ГОСТ 12.2.003 и Законом РФ «Об охране труда». Электрооборудование САУ МНУ должно отвечать требованиям «Правил устройства электроустановок», «Правил техники безопасности при эксплуатации электроустановок электрических станций и подстанций», ГОСТ12.2.007.0 и ГОСТ12.2.007.1. Оборудование САУ ГЭС должно иметь специальные болты для подключения к системе заземления. Заземляющие болты должны иметь маркировочный знак по ГОСТ 2.751. Сигнальные цвета, размеры, форма и цвет знаков безопасности должны соответствовать ГОСТ 12-4.026. Компоновка элементов САУ МНУ должна выполняться с учётом требований эргономики по ГОСТ 12.2.049. Внешний вид должен соответствовать требованиям промышленной эстетики. Графические символы органов управления — по ГОСТ 12.4.040. 2.2 Постановка основных задач синтеза системы управления МНУ В соответствие с приведенными выше требованиями к системе управления, выделим основные задачи управления МНУ: ― поддержание в гидроаккумуляторе номинального давления (4,0 МПа); ― поддержание постоянного уровня в гидроаккумуляторе; ― поддержание температуры масла в сливном баке в заданном диапазоне; ― контролировать уровень в сливном баке; ― управлять электропневмоклапанном ГА; ― контролировать наличие конденсата в сливном баке; ― контролировать состояние основных технологических параметров системы и передавать их контроллеру верхнего уровня; ― обрабатывать аварийные ситуации и подавать сигналы «предаварийное состояние МНУ», «отказ МНУ»; Управление маслонапорной установкой производится на основании распознавания и состояний системы выполнения соответствующих действий. Таблица 2.1 содержит описание основных состояний системы и необходимые в каждом состояние действия. 2.3 Временные параметры управления Общее время реакции контроллера на изменение какого либо параметра техпроцесса не должно превышать 500 мкс. Это обусловлено скоростью протекания процессов в системе и было получено в результате расчета и экспериментальных исследований на предприятии изготовителе маслонапорной установки. При таком показателе возможна реализация полноценного алгоритма управления, позволяющего гарантировать работу МНУ в заданных режимах. А также своевременно передавать информацию о неполадках центральному контроллеру ГЭС, для обеспечения им принятия решения о продолжении функционирования в штатном режиме или начале процедуры аварийной остановки всей ГЭС. Общее время подготовки к запуску не должно превышать пяти минут, а аварийная остановка должна проводится в течении 10-15 секунд. Открытие перепускного клапана должно производится на 5-10 секунд после запуска электродвигателя насоса и за 5-10 секунд перед отключением двигателя насоса. Контроль за вялотекущими процессами например, изменением температуры масла в сливном баке, может осуществляться с периодичностью 1 - 2 минуты. Для повышения качества работы системы управления, обеспечения возможности применения АСУ на других маслонапорных установках необходимо обеспечить возможность изменения временных постоянных управления. По этому считаем, что они должны передаваться главной системой управления ГЭС при запуске МНУ. 2.4 Контрольные значения параметров технологического процесса Так как не возможно обеспечить наилучшее качество управление маслонапорной установкой без корректировки значений отдельных параметров технологического процесса, с которыми производится сравнение текущих значений параметров процесса (установок управления), следует предусмотреть возможность изменения значений установок давления в ГА, температуры в сливном баке времени открытия перепускных клапанов. Значения уровней жидкости в ГА и сливном баке устанавливаются при проектировки МНУ и в течении срока службы МНУ корректировки не подлежа. Возможность изменять значение давлений включения и отключения насосов, электронагревателя и охладительной установки необходима для настройки МНУ на оптимальный с экономической точки зрения и обеспечивающий наивысшее качество поддержания давления и уровня масла в ГА. Возможность перенастраивать систему нужна также для обеспечения возможности использовать одну и туже систему управления с различными МНУ. Контроллер и его управляющая программа не обеспечивают оптимизацию алгоритма управления и не ведут статистику параметров рабочего процесса. Для этого контроллер не обладает достаточными вычислительными ресурсами. Производить сложную обработку статистических параметров в самом микроконтроллере не целесообразно, т.к. это требует значительных аппаратных ресурсов и сложной программы управления. Это экономически не целесообразно. Кроме того конструкция системы управления не предполагает наличие прямого интерфейса для работы с оператором и следовательно выработать оптимальный режим управления и согласовать его с оператором не возможно. Однако система управления ГЭС имеет в своем составе мощную ЭВМ инжиниринговую машину, которая осуществляет сбор информации о состоянии всей ГЭС в целом. Визуализацию значений контрольных параметров в удобном для оператора виде. Взаимодействует с оператором. позволяя ему управлять процессом, вносить изменения в критерии управления. Аппаратных средств данной ЭВМ достаточно для реализации сложных алгоритмов статистической обработки данных о состоянии всех параметров гидроэлектростанции в целом. Обеспечить настройку всех узлов системы на согласованную совместную работу. Также такая система обеспечивает возможность пользователю выбирать критерии оптимизации в соответствии с изменением плана производства электроэнергии, условиям внешней среды и т.д. Основные установки управления передаются контроллеру МНУ контроллером ГЭС непосредственно при запуске системы управления маслонапорной установкой, что позволяет каждый раз корректировать параметры работы. Избавляет персонал от необходимости в ручную вводить контрольные значения, и позволяет отказаться от применения дорогой энергонезависимой памяти в конструкции микроконтроллера. Передача всех параметров технологического процесса МНУ центральному контроллеру ГЭС осуществляется периодически во время рабочего цикла, а также непосредственно при выходе какого либо параметра за допустимые пределы. Повышая качество функционирования всей ГЭС в целом в МНУ введен дополнительный аналоговый датчик уровня в сливном баке. Он необходим лишь для контроля расхода масла в системе и не задействован в алгоритме управления МНУ. С помощью этого датчика можно обнаружить даже незначительную убыль масла, однако на управление маслонапорной установкой уровень в баке, до момента достижения аварийно низкого уровня, влияние не оказывает. Следовательно данный датчик был бы для системы избыточным. В то же время контроль за работой всей ГЭС осуществляется диспетчером с его рабочего места и ему необходимо знать уровень масла в баке чтобы своевременно обнаружить отклонение его от нормы и провести необходимые в данном случае мероприятия. Описанную выше концепцию управления значениями контрольных параметров считаю оптимальной так как она обеспечивает повышенную гибкость системы и экономически целесообразна. 2.5 Вопрос о ручном режиме управления Управление установкой в ручном режиме, а также предпусковую установку давления и уровня в ГА производят с помощью панели ручного управления, установленной на блоке силовой автоматике и воздействующей на реле и пускатели устройств при отключенном контроллере. Контроль параметров осуществляется с помощью установленных на МНУ манометра и указателей уровня. При прочих режимах работы установка функционирует автоматически и не допускает прямого воздействия человека на процесс управления. Корректировка параметров производится через инжиниринговую машину и главный контроллер ГЭС. Изменения вступают в силу только перезапуска контроллера МНУ с новыми параметрами управления. Так как режим ручного управления МНУ во время функционирования ГЭС в рабочем режиме не возможно осуществлять, вследствие отсутствия персонала (управление всей электростанцией осуществляется с центрального пульта одним диспетчером, который просто не в состоянии осуществлять включение и отключение всех устройств МНУ) будем считать его только предпусковым и профилактически-ремонтным. Во всех этих случаях контроллер мну отключается. По этому нет смысла учитывать эти режимы при проектировки системы управления. 2.6 Уточнение и изменение конструкции МНУ в соответствии с задачами управления и идеологий проектируемой системы управления Чтобы реализовать современную микропроцессорную процессорную систему управления придется несколько изменить конструкцию установки. В первую очередь это касается конструкции и числа и места расположения датчиков. Это связано с тем, что управление всей установкой, всеми процессами в ней будет осуществляться централизовано по программе микроконтроллером. Вся информация от датчиков стекается в микроконтроллер и на основании управляющего алгоритма и полученных от датчиков данных здесь формируются все управляющие сигналы. Главные изменения затронут конструкцию гидроаккумулятора потому, что нам придется отказаться от механического поплавкового регулятора уровня в баке как в классической системе управления МНУ. Чтобы реализовать этот регулятор в соответствии с нашей общей концепцией проектирования системы управления на основе управляющего микроконтроллера необходимо ввести электромагнитный воздушный клапан который будет открываться по сигналу контроллера и впускать воздух для восстановления уровня в ГА. Для контроля уровня в ГА необходимо установить датчик уровня, но аналоговые датчики уровня радарного или емкостного типа рассчитанные на давление свыше 4 МПа очень дороги и недостаточно надежны. В то же время нормальный и аварийные уровни рассчитываются при проектировке МНУ и на протяжении всего срока эксплуатации остаются постоянными. Следовательно мы можем использовать четыре дискретных датчика уровня, при этом сложно будет производить расчет точного объема жидкости а ГА и отслеживать динамику его изменения, но в нашем случае этого и не требуется, так как допуск по уровню жидкости, достаточно широк, и установка двух датчиков на границе области позволяют поддерживать уровень в нутрии заданного диапазона. В связи с вышеописанным используем следующие датчики. датчики: ― Аварийно низкого уровня масла в ГА; ― Низкого уровня масла в ГА; ― Высокого уровня масла в ГА; ― Аварийно высокого уровня масла в ГА; Такое размещение датчиков позволяет подключать любой бак гидроаккумулятора без перенастройки параметров управляющей программы. Следовательно открытием и закрытием воздушного клапана контроллер будет поддерживать уровень в баке между вторым и третьим датчиком. В сливном баке устанавливается два аварийных дискретных датчика уровня, срабатывание нижнего вызывает аварийную остановку МНУ, так как в данном случае, при дальнейшем понижении уровня ниже заборного патрубка насосов произойдет захват воздуха насосом при дальнейшем продолжении работы перегрев и разрушение насосов. Срабатывание верхнего датчика информирует оператора о необходимости проверки системы и нормализации уровня в сливном баке. Аналоговый датчик уровня предназначен для сбора данных об уровне масла в системе и контроля его расхода и утечек, управляющий контроллер не обрабатывает эти данные, а лишь передает их контроллеру верхнего уровня. Контроль температуры в баке производится термодатчиком, а решение о включении ТЭНа или охладительной установки принимает микроконтроллер. Включение насосов производится также микроконтроллером при достижении давлением в ГА определенных уставок, задаваемых контроллером ГЭС при запуске МНУ. Так при рабочем давление 4 МПа включение компенсационного насоса производится при давлении 3,8 МПа, основного при 3,7 МПа, резервного при 3,6 МПа. Отключение насосов производится при достижении номинального уровня давления в ГА. Открытие и закрытие перепускных клапанов (с проверкой исполнения) так же производятся микроконтроллером. Контролируется и загрязнение каждого из фильтров. Для управления процессом микроконтроллер вырабатывает только дискретные сигналы малой мощности. Которые затем поступают в блок силовой автоматики, где включают соответствующие устройства которые питают исполнительные приводы и устройства электрическим током соответствующего рода, напряжения и мощности. Например для запуска и остановки электродвигателей сигнал поступает на устройство плавного пуска. Такая реализация позволяет использовать одни и те же управляющий контроллер и программу с МНУ различных мощностей, достаточно лишь использовать соответствующую силовую автоматику с соответствующими входными сигналами. Если какое то из устройств отсутствует (например, охладитель масла), то этот программный модуль необходимо отключить. 2.7 Структурная схема системы управления Для управления процессом работы необходимо устройство, которое будет собирать данные о состояние технологического процесса, обрабатывать полученные данные и вырабатывать сигналы управления для поддержания параметров на заданном уровне. Для этого используем микроконтроллер. Он состоит из блока центрального процессора обеспечивающего выполнение арифметическо-логических действий и управляет всем процессом в соответствии с его рабочей программой. Модулей сбора цифровых и аналоговых данных обеспечивающих подключение датчиков, их питания и опрос. Модуль цифрового вывода, преобразующего сигналы микроконтроллера в электрические сигналы управления исполнительных органов. Для подключения датчиков и нагрузок в каждом модуле имеется необходимое число выводов. Для сопряжения с центральным контроллером ГЭС к блоку центрального процессора подключен коммуникационный модуль обеспечивающий реализацию протокола сети PROFIBUS. Питание модулей и датчиков производится от источника питания управляющего контроллера. Питание этого источника и исполнительных механизмов производится от сети собственных нужд ГЭС. Контроль уровня в гидроаккумуляторе осуществляется четырьмя дискретными датчиками уровня. Два из которых являются аварийными, а два определяют нормальный уровень масла в сливном баке. В сливном баке устанавливаются два дискретных датчика уровня определяющих переполнение сливного бака и аварийно низкий уровень в нем и один аналоговый, не использующийся для управления МНУ. Около дна сливного бака устанавливается датчик наличия конденсата, который также является дискретным и меняет свое состоянии при достищении конденсатом уровня установки датчика. Шесть дискретных датчиков положения контролируют открытие перепускных клапанов насосов и определяют засорение масляных фильтров. Устанавливаются соответственно в блоках клапанов и в корпусе масляных фильтров. Датчик температуры масла в сливном баке используется для определения момента включения и отключения маслоохладительной установки и ТЭНа. Аналоговый датчик давления устанавливается в ГА и определяет давление в нем. Давление в ГА сравнивается микроконтроллером с уставками управления и при необходимости производится запуск и остановку масляных насосов. Все аналоговые датчики подключаются к модулю аналогового ввода, а дискретные к модулю цифрового ввода. Управляющие устройства получают сигналы от цифрового модуля ввода. Для запуска электродвигателя применяются устройства плавного пуска, при появлении управляющего сигнала высокого уровня производится запуск двигателя, при переключении на уровень «логического нуля» двигатели останавливаются. Перепускные клапана управляются электромагнитными реле, как и пневмоклапан и клапан охладительной установки. Для включения электронагревателя масла применяется электомагнитный пускатель. Описанная структурная схема системы управления МНУ изображена на рисунке. В виде прямоугольников здесь представлены основные элементы системы, а стрелками изображены связи элементов и направления передачи сигналов. В данном разделе мы определи основные параметры системы управления, ее структур, компоненту. Однако для окончательной проверки принятых решений и анализа качественных показателей разрабатываемой системы необходимо создать ее модели и произвести с ними эксперименты, подтверждающие или опровергающие правоту технических решений. 3 Создание логической модели системы управления МНУ 3.1 Синтез логической модели системы управления Система управления маслонапорной установкой должна представлять собой автомат с жесткой программной логикой обеспечивающий реализацию алгоритма управления, который предусматривает выработку определенного управляющего воздействия на каждое из возможных состояний параметров технологического процесса. Управляющие воздействия представляют собой дискретные сигналы двух логических уровней («нуля» и «единицы»). Сигнал высокого уровня рассматривается исполнительным органом как команда к запуску, а низкого уровня – к остановки устройства. Большинство сигналов от датчиков параметров технологического процесса являются дискретными, с двумя значениями уровня, соответствующими «логическому нулю» и «единице». Показания аналоговых датчиков сравниваются с контрольными значениями и по результатам сравнения (то есть при выполнении одного или нескольких заранее предопределенных условий) происходит запуск соответствующего алгоритма выработки управляющего воздействия. Следовательно, после процедуры корпорации управляющее устройство осуществляет обработку не аналоговой величины, и даже не ее цифрового представления, а нескольких булевых переменных, являющихся значениями функций сравнения величины и некоторого контрольного значения – экстремума управляющей функции. В ходе моделирования необходимо решать вопрос не о математическом моделировании системы, а произвести синтез логической модели управления. В силу того, что управления производится периодически при выходе параметра за пределы нормы, а контроль и регулирование работы каких либо исполнительных органов не производится (лишь включение и отключение) нет смысла рассматривать работу устройства в рамках синтеза модели системы управления. Обратная связь как таковая не осуществляется. Вместо нее производится периодический (в модели непрерывный) опрос состояния параметров системы и новая генерация управляющего воздействия, если этого требует состояние процесса. При конструировании маслонапорной установки производится расчеты и подбор оборудования в соответствии с разработанными таблицами, созданными ведущими в отрасли научно-исследовательскими институтами на основе данных полученных расчетным и эмпирическим путями. Следовательно маслонапорная установка в состоянии выполнять свои функции при рабочем режиме ГЭС, значит нет необходимости усложнять модель введением передаточных функций датчиков и исполнительных механизмов. Достаточно точно реализовать модель логики системы управления, как объекта разработки данного дипломного проекта. В соответствии с вывшее сказанным систему управления маслонапорной установкой мы можем представить как устройство с жесткой логикой, имеющее несколько входов и выходов связанных между собой логическими функциями. Таким образом, изменение входных сигнал ведет к изменению выходных. Следовательно, можно представить систему управления как некоторую комбинативную схему. Пользуясь теорией «конечных автоматов» можно выделить отдельные устройства для управления каждым исполнительным органом. Функция управления МНУ можно разделить на следующие подфункции составляющие алгоритм управления отдельными устройствами МНУ. ― Управление основным маслонасосом; ― Управление резервным маслонасосом; ― Управление компенсационным маслонасосом; ― Управление электропневмоклапаном; ― Управление клапаном маслоохладителя охладителя; ― Управление электронагревателем. Последовательная реализация всех этих модулей даст нам логическую модель системы управления маслонапорной установкой. 3.2 Моделирование алгоритма управления в программном пакете математического моделирования MATHLAB Логическую модель для проверки ее правильности реализуем в среде моделирования MATHLAB. Данный программный покат позволят простыми и наглядными средствами программы Simulink реализовать автоматически обкатываемую компьютером модель, с возможностью совершать вычислительные эксперименты с моделью. Для начала разобьем модель на три функциональных модуля. ― Модуль управления насосами; ― Модуль управления пневмоклапанном; ― Модуль управления температурой в сливном баке. Указанные выше модули отражают весь алгоритм управления маслонапорной установкой. И осуществляя контроль за выходом параметров за аварийные рамки. Засорение фильтров и контроль положения клапана не производится, так как в модели не отражен режим генерации предупредительных сообщений и не учитываются возможные неполадки в механизмах. Так как нет возможности прогнозировать производительность МНУ и потребление масла ГЭС задавать значения контролируемых параметров будем с помощью генератора входного воздействии в форме синусоидального сигнала определенной частоты и амплитуды. 3.3 Модель блока управления пневмоклапанном Для управления пневмоклапанном ГА МНУ соберем следующую модель в программе Simulink. Готовая модель представлена на рисунке. Для симуляции изменения уровня в гидроаккумуляторе соберем генератор вырабатывающий плавно возрастающую от 0 до 5 величину. Датчики уровня реализуем с помощью элементов типа Switch. Установим их момент переключения равный порядковому номеру датчиков уровня от 1 до 4, где первый и четвертый соответственно датчики аварийно низкого и высокого уровня масла в ГА, а второй и третий (на схеме два верхних) датчики ограничивающие диапазон нормального уровня масла в ГА. Для имитации работы дискретных датчиков подсоединим ко входам элементов switch элементы Constant со значениями Нелей и единиц, так чтобы при достижении уровнем какого либо датчика он переключал бы выходной сигнал с нуля на единицу. Таким образом, реализуется контроль уровня в ГА. Алгоритм работы пневмоклапана предусматривает, что он открывается при достижении уровнем масла места установки датчика высокого уровня и закрывается, при уменьшении уровня до переключения датчика низкого уровня на ноль. Реализуем этот алгоритм используя сумматор сигналов датчиков уровня и релейный элемент. После суммирования получаем значения от 0 до двух, при этом значение 2 соответствует уровню жидкости выше верхнего, и требует открытия клапана, а 0 соответствует уровню ниже нижнего, то есть моменту закрытия клапана. Для распознования этих состояний используем релейный элемент, который выдает значения управляющего сигнала пневмоклапана равное единице при значении входного сигнала равном 2 и отключает при падении его до значения единицы. Подключим на выходы с датчиков уровня и в релейного элемента Scope и запустим расчет модели. Полученные графики представлены на, где средняя линия – это сигнал управления пневмоклапанном. Анализ полученных результатов показывает, что управление клапаном реализовано правильно. Затем для обработки аварийных состояний подключим к выходам Switch 7 и 6 логический элемент «или», а к нему элемент прекращения расчетов. Теперь при появлении сигнала аварийно низкого и высокого уровня происходит прекращение работы, то есть аварийная остановка. 3.4 Модель блока управления маслонагревателем и охладительной установкой Используя элементы Simulink создадим модель модуля управления нагревателем и охладительной установкой. На рисунке Рис. 3.1 представлена схема модели.

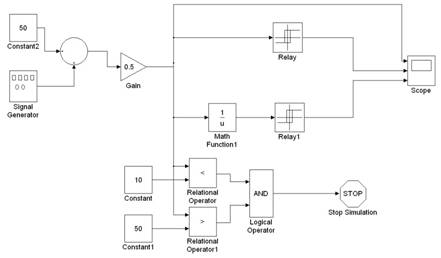

Рис. 3.1 Модель состоит из генератора обеспечивающего изменение значения температуры по синусоидальному закону. Маслоохладителная установка должна включаться при достижении температуры уставки ее включения и отключаться при падении температуры до номинального уровня. контроль величины по диапазону начало и конец которого находятся на значительном расстоянии позволяет ограничить частоту включения и отключения оборудования, что увеличивает его ресурс. Для реализации такого алгоритма наиболее подходящим решением будет использование релейного элемента, так как он переключает выходной сигнал именно по такому закону. Подключим к релейному элементу выход генератора температуры и зададим уставки температуры при которых производится включения и отключения маслоохладителя. Для управления маслонагревателем все выполняем аналогично, описанной выше модели блока управления маслоохладителем, за исключением того, что температура включения маслонагревателя меньше чем температура его отключения. Следовательно, для работы релейного элемента необходимо использовать обратные величины. Подключим к выходам релейных элементов и генератора Scope и снимем диаграмму работы модели (Рис. 3.2).

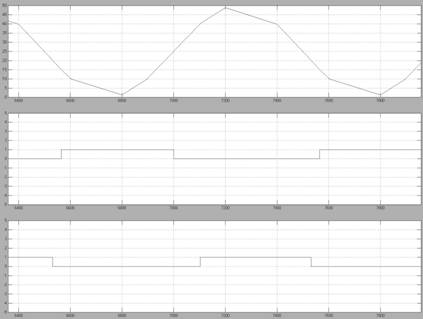

Рис. 3.2 Графики показывают, что включение и отключение оборудования производится своевременно. Подключим к выходу генератора устройства контроля выхода температуры за допустимый режим. 3.5 Модель блока управления насосами Создадим генератор имитирующий изменение давления масла в гидроаккумуляторе. Затем с помощью релейных элементов и функций вычислении обратной величины (как описано в предыдущем пункте) соберем компаратор, управляющий включением и отключением каждого насоса. Подключим к каждому выходу систему элементов обеспечивающих включение и отключения насосов. Разберем на примере компенсационного насоса алгоритм работы каждого из устройств, которые одинаковы, для всех насосов. Необходимо получить режим работы соответствующий диаграмме работы насоса представленной на Рис. 3.3.

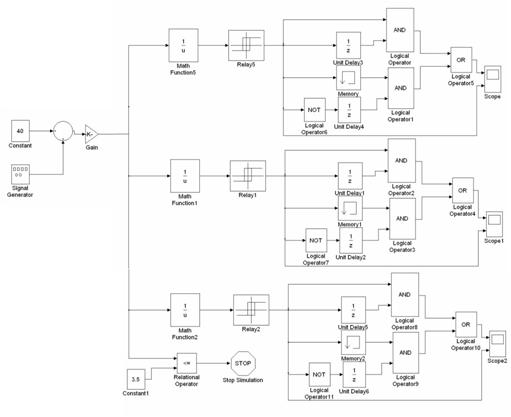

Рис. 3.3. Для реализации такого алгоритма разобьем его на две части включение и отключение насоса. При высоком уровне сигнала с компаратора (означающего необходимость включения какого либо насоса) этот сигнал воспринимается устройством пуска электродвигателя и он запускается. При нулевом уровне сигнала, двигатель отключается. Для управления перепускным клапаном используется логический элемент «или». При появлении хотя бы на одном его входе сигнала высокого уровня производится открытие перепускного клапана. При Запуске насоса на один из двух входов элемента «И» приходит сигнал равный единице, на втором входе сигнал проходит через элемент задержки первоначально установленный равным единицы, как только происходит переключение сигнала через время равное времени запаздывания элемента на входах элемента «И» создается состояние при котором сигнал управления перепускным клапаном равен нулю. При включении насоса происходит второй элемент «И» выдает сигнал на открытие перепускного клапана, а после прохода сигнала через элемент задержки сигнал на элементе «И» становится равным нулю и перепускной клапан закрывается. Схема модели блока управления насосами представлена на Рис. 3.6. Описанная в данном разделе логическая модель системы управления представляет собой упрощенную модель поведения системы. позволяющую производить различные эксперименты по улучшению качества управления и может быть использована как составная часть более сложной модели системы управления ГЭС.

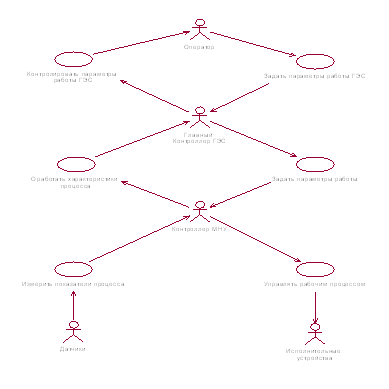

Рис. 3.6. 4. Проектирование системы автоматизированного управления с использованием пакета Rational Rose 4.1 Определение требований к системе Управление маслонапорной установкой производится микроконтроллером, который осуществляет сбор данных о процессе с датчиков, контролирующих параметры технологического процесса, управление исполнительными механизмами МНУ. Контроллер МНУ получает управляющие его работой сигналы от центрального контроллера ГЭС и передает ему данные о состояние технологического процесса МНУ. Контроллер ГЭС передает полученные данные оператору, который через контроллер ГЭС способен влиять на режим работы МНУ. Отобразим все вышесказанное на диаграмме вариантов использования (рис. 4.1).

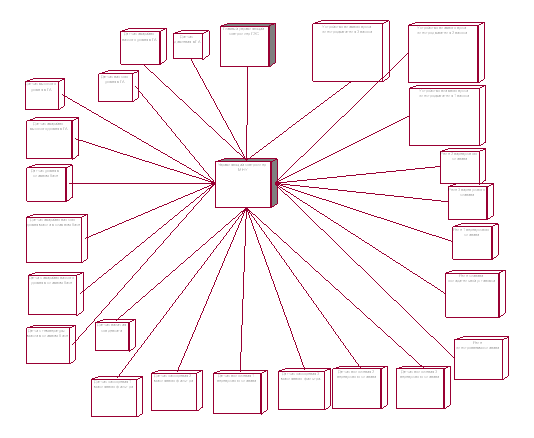

Рис. 4.1 4.2 Построение структуры системы Реализация аппаратной части проектируемой системы отображена на диаграмме топологии (Рис. 4.2). Диаграмма топологии является единой для системы в целом, поскольку должна всецело отражать особенности ее реализации.