|

Контрольная работа: Защита выпускного клапана двигателя внутреннего сгоранияКонтрольная работа: Защита выпускного клапана двигателя внутреннего сгоранияМИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ СУМСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра ПМ и ТКМКОНТРОЛЬНАЯ РАБОТАПо дисциплине: Коррозия и защита материаловНа тему: Защита выпускного клапана двигателя внутреннего сгорания Выполнила: Мысливченко А.Н. группа МТ-71Проверила: Марченко С.В. Сумы 2009 г. 1. Заданная деталь: выпускной клапан двигателя внутреннего сгорания o Клапан служат для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от положения поршней в цилиндре и от порядка работы двигателя. Клапан состоит из головки и стержня. Двигатель внутреннего сгорания (ДВС) устройство, преобразующее тепловую энергию, получаемую при сгорании топлива в цилиндрах, в механическую работу.

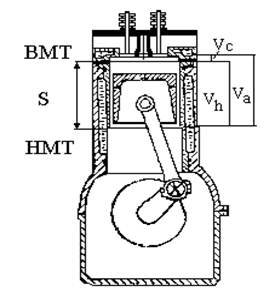

Рисунок 1 - Общий вид двигателя Рабочий цикл четырехтактного карбюраторного двигателя. Четырехтактный двигатель внутреннего сгорания работает по следующему принципу;

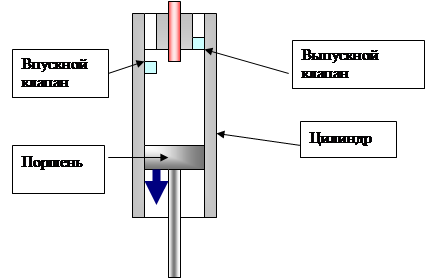

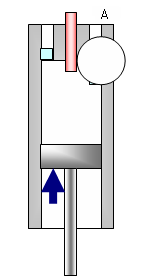

Рисунок 2 - Впуск горючей смеси Впуск

- поршень перемещается от верхней мертвой точки к нижней мертвой точке. Открыто

впускное отверстие. Вследствие увеличения объема внутри цилиндра создается

разрежение 0,075 - 0,085 МПа, а температура смеси находится в пределах 90 -125°

С. Цилиндр заполняется свежим зарядом горючей смеси. Сжатие - поршень движется от н.м.т. кв. м.т. Впускное и выпускное отверстия закрыты. Объем над поршнем уменьшается, а давление и температура к концу такта соответственно достигают величин 1,0...1,2 МПа и 350. 450° С. Рабочая смесь сжимается, благодаря чему улучшается испарение и перемешивание паров бензина с воздухом. Рабочий ход (сгорание и расширение) - сжатая рабочая смесь воспламеняется искрой. Поршень под давлением расширяющихся газов перемещается от в. м. т. к н.м.т. Впускное и выпускное отверстия закрыты. Давление газов достигает величины 3,5...4,0 МПа, а температура доходит до 2000° С.

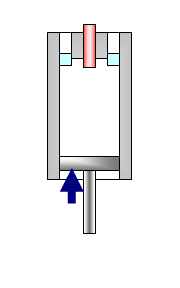

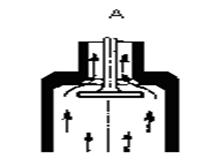

Рисунок 3 - Рабочий ход поршня Выпуск - поршень движется от н.м.т. кв. м.т. Открыто выпускной клапан. Давление газов снижается до 0,11...0,12 МПа, а температура-до 300...400° С.

Рисунок 4 - Выпуск газов при помощью опускания выпускного клапана (вид А) 2. Условия работы выпускного клапана Клапаны двигателя внутреннего сгорания функционируют в экстремальных условиях. Они подвержены совместному действию переменной механической нагрузки, высокой температуры, износа, коррозии и эрозии. Во время работы двигателя температура нагрева головки клапана может достигать 800˚С, стержень нагружен циклическими растягивающими усилиями пружины, поверхность стержня подвергается сильному воздействию факторов трения, торец стержня испытывает интенсивные контактные нагрузки. Клапаны и седла клапанов подвергаются износу в результате ударов головки клапана о седло, повторяющихся с большой частотой, коррозионному действию агрессивных отработавших газов при повышенной температуре, а также эрозионному действию струи газа и продуктов неполного сгорания топлива. После некоторого периода, работы седло покрывается нагаром, который под влиянием высокой температуры накаляется, что приводит к выжиганию опорной поверхности клапана и потере герметичности. Не герметичность клапанов, в свою очередь, приводит к нарушениям в работе двигателя, к которым относятся затрудненный запуск, уменьшение мощности и др. При этом через образовавшиеся щели под высоким давлением проходит струя горячих рабочих газов, сильно нагревающих головку клапана. Вследствие такого нагрева края головки подправляются и клапан разрушается. С течением времени материал клапана может настолько снизить свою прочность в результате выгорания некоторых компонентов сплава, что возможен даже отрыв головки от стержня клапана. На интенсивность износа седел клапанов влияет также состав всасываемой в цилиндры смеси. Вели смесь слишком бедную, то сгорание происходит при более высокой температуре и коррозионное действие отработавших газов оказывается сильнее. Когда смесь слишком богата, сгорание идет медленнее и при более низкой температуре. Несгоревшие тяжелые фракции топлива ускоряют осаждение слоя нагара, коррозионно-агрессивного к материалу клапана. Поэтому к клапанам предъявляются очень жесткие технические и качественные требования. Возможные причины выхода из строя или дефектов при эксплуатации выпускных клапанов. Характерными дефектами выпускных клапанов являются их прогорание и зависание, обрыв клапанных тарелок (термическое разрушение донышка). На выпускные клапаны приходится до 12% общего числа отказов по дизелю. Основная доля отказов (около 60 %) связана с разрушением рабочих поисков клапанов и их седел из-за образования глубоких раковин, требующих проточки и притирки. Наблюдается также изнашивание стержня по длине и направляющих втулок. ( Следует отметить, что выпускные клапаны и седла изнашиваются гораздо быстрее впускных, так как их коррозия развивается интенсивнее.) Наибольший урон выпускным клапанам наносит газовая коррозия. Газовая коррозия - коррозия металлов, вызываемая действием паров и газов обычно при высоких температурах Металлы окисляются кислородом, парами воды, оксидом углерода, оксидом серы по следующих уравнениях; 2Ме + О2 + t→ 2MeO Me + C О2 + t→ MeO + CO Me + H2O + t→ MeO + H2 3 Me +SО2 + t→ 2MeO + MeS Материалы используемые для производства выпускных клапанов. Для клапанов используется всегда жаростойкая (чаще всего хромистая) сталь, содержащая 8-15% Сг, 2-3% Si, 0,45% С. Например: 4Х10С2М(ЭИ107) Клапаны двигателей, крепежные детали, работающие при 600-650°С. 3Х13Н7С2 (ЭИ72,)- Клапаны впуска авиадвигателей и выпуска автомобильных, тракторных двигателей. 5Х20Н4АГ9 (ЭП3О3) Клапаны выпуска автомобильных двигателей. В авиационных поршневых двигателях, как в отечественной, так и зарубежной практике для выпускных клапанов используют хромоникельвольфрамомолибденовую сталь марки 4Х14Н14В2М (ЭИ69). Прогрессивные технологические решения для увеличения срока службы выпускных клапанов. 3. Способ защиты - плазменно-порошковая наплавка Из существующих способов плазменно-порошковая наплавка получила наибольшее распространение как наиболее универсальный метод. При плазменно-порошковой наплавке присадкой служат гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя. Метод порошковой плазменной наплавки (ППН) является наиболее оптимальным по производительности, цене и качеству. Достоинства метода плазменной наплавки заключаются в следующем: · высокая производительность наплавки - выше 25 кг/ч; · эффективность метода - около 85 %; · низкая растворимость основного металла в наплавленном слое (до 5%); · высокое качество наплавленного металла; · возможность наплавки относительно тонких слоев (0,5-5,0 мм). Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. Установлено, что у 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей. Установление взаимосвязи между температурой оплавления порошка и временем выдержки при температуре оплавления порошка позволяет регулировать и управлять свойствами покрытия. Оптимальный выбор технологических режимов процесса плазменной наплавки обеспечивает минимальное перемешивание наплавляемого материала с основным металлом, практически, с нулевой глубиной проплавления (что позволяет при однослойной наплавке обеспечить заданный состав даже тонкого слоя покрытия), а также минимальную окисляемость наплавляемого материала за счёт специальной инертной или восстановительной защитной среды. Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны. Производительность плазменной наплавки с введением порошкообразного материала в столб дуги транспортирующим газом можно повышать либо за счет увеличения тепловой мощности дуги, либо за счет более эффективного нагрева порошка в дуге. Особенности процессов плавления присадочного и основного металлов при плазменной наплавке обусловлены возможностью регулировать в широком диапазоне соотношение между тепловой мощностью дуги, количеством и температурой подаваемого в сварочную ванну присадочного порошка. Изменяя это соотношение, можно обеспечить минимальное проплавление основного металла. В качестве материала выбираются композиционные порошки на основе железа (в том числе и нержавеющие стали), кобальта, никеля (в том числе и самофлюсующиеся), обладающие свойствами обеспечивающими коррозионную, ударную, тепловую стойкости и устойчивость к износу. Для автоматизации процесса применяются роботизированные комплексы, обеспечивающие непрерывность процесса изготовления упрочненных клапанов. Чрезмерное повышение температуры оплавления сплава и времени выдержки при температуре оплавления приводит к огрублению структуры, снижению механических свойств основы и покрытия. Детали при наплавке быстро нагреваются до высоких температур; изменяются тепловые условия формирования покрытий, увеличиваются глубина проплавления и степень перемешивания материалов покрытия и основы, наплавочный материал в покрытии теряет свои исходные свойства. Необходимость управления тепловыми условиями плазменно-порошковой наплавки, выбора оптимальных режимов диктует необходимость построения физико-математической модели с последующим использованием ее в компьютерном проектировании и управления процессом нанесения покрытий. Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка, плазменная порошковая наплавка обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3-0,5 мм от поверхности сплавления. Это дает возможность ограничиться однослойной наплавкой там, где электродуговым способом необходимо наплавить 3-4 слоя. Основными преимуществами этого метода являются: · гибкость регулирования тепловложения как в основной металл, так и в наплавляемый материал; · минимальная зона термического влияния; высокая плотность и прочность наплавленного металла; · снижение деформаций изделий; высокая производительность; · удобство нанесения покрытий 4. Способ защиты - лазерное легирование Для осуществления процесса лазерного легирования необходимо, чтобы температура металла на поверхности достигала значений, немного превышающих температуру его плавления. В процессе плавления материала основы происходит интенсивное перемешивание его с легирующими элементами, размещенными на обрабатываемой поверхности. Глубина легирования определяется мощностью луча лазера, его диаметром и скоростью сканирования. Глубина легирования в зависимости от режимов обработки насыщенного и легирующего материалов может достигать, например при насыщении углеродистой стали кобальтом, 1, 2 мм. Лазерное легирование позволяет значительно повысить износостойкость, коррозионную стойкость и противоударную прочность клапанов. Большое распространение в двигателестроении получила наплавка. Для наплавки фасок клапанов применяются различные методы и материалы на кобальтовой и никелевой основе, например стеллиты (4.5 % W, 30 % Сг, 60 % Со, остальное С, Fe, и Si). Толщина наплавленных твердых сложных сплавов типа стеллитов, например вольфрамохромокобальтового сплава ВЗК или нихрома Х20Н80, составляет 1-1,5 мм- Сплав наносится на поверхность нагретой заготовки. Стеллитовые покрытия превышают твердость поверхности в большей степени, чем закалка или азотирование. Сплавы ВЗК и Х20Н80 обладают хорошей жаростойкостью до 1000-1100° С. Твердость ВЗК около HRC 70. Нихром имеет меньшую твердость, но благодаря большой пластичности лучше прирабатывается к седлу; плотное прилегание обеспечивается даже при короблении седел. 5. Способ защиты наплавка токами высокой частоты В отечественном двигателестроении применяют также наплавку с использованием токов высокой частоты. Сущность процесса наплавки токами высокой частоты заключается в следующем: на заготовку клапана, в выточку, укладывается кольцо из жаропрочного сплава, зона наплавки защищается от окисления порошковым флюсом или газовой защитой (аргон, азот). Специальный индуктор нагревает кольцо токами высокой частоты до расплавления и подогревает заготовку клапана до температуры, обеспечивающей диффузионное соединение. Для кристаллизации расплавленного сплава на торец клапана снизу подается вода, в результате происходит «намораживание», т. е. направленная кристаллизация сплава. Равномерность нагрева обеспечивается вращением клапана. Для наплавки клапанов ТВЧ разработаны специальные самофлюсующиеся сплавы на никель-хром-бористой основе, такие как НХ16С2Р2 (ЭП616), НХ26С2Р2 (ЭП616А), НХ24С2Р2Б (ЭП616Б), и НХ10С2Р2 (ЭП616В), которые в четыре раза дешевле кобальтовых стеллитов, имеют высокую стойкость против коррозии и достаточную горячую твердость. На рабочей наплавленной поверхности клапана не должно быть трещин, раковин и неметаллических включений. На клапанах с диаметром тарелки более 70 мм допускаются отдельные участки междендритной усадочной пористости, количество и размеры которых установлены технической документацией на конкретные клапаны. Участки пористости не должны выходить на края притираемой поверхности. Отсутствие трещин, закатов, раскованных и раскатанных пузырьков проверяют методами магнитной дефектоскопии, а для немагнитных материалов - капиллярным методом. Зарубежные фирмы на промежуточную наплавку, в основном выполненную из сплава на кобальтовой основе (стеллит-6 твердостью HRC 39-49 и др.), наплавляют еще слой твердого коррозионно-стойкого сплава на никелевой основе (70 % Ni и более) с высокой твердостью (HRC 48-62). Для увеличения стойкости клапанов торец стержня клапана также наплавляют износостойким материалом, а поверхности стержня подвергают азотированию или хромированию. Сравнительная характеристика методов восстановления клапанов. В таблице 1 представлены характеристики основных методов, используемых для упрочнения и ремонта клапанов двигателей внутреннего сгорания. Таблица 1

Следовательно в ремонтных работах следует использовать – наплавку ТВЧ, в мелкосерийном производстве и ремонте - лазерное легирование, в серийном и крупносерийном- плазменно-порошковую наплавку. |

|||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |