|

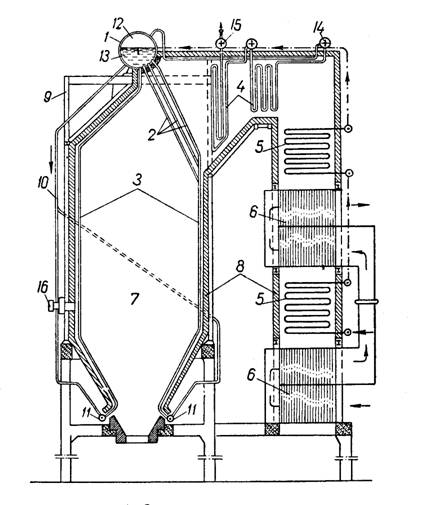

Курсовая работа: Расчет кожухотрубчатого двухходового воздухоподогревателя парового котлаКурсовая работа: Расчет кожухотрубчатого двухходового воздухоподогревателя парового котлаАннотация Пояснительная записка представляет собой отчет о выполнении курсовой работы на тему: «Расчет кожухотрубчатого двухходового воздухоподогревателя парового котла». Описанная в работе методика и формулы дают возможность формализованным путём с достаточной для инженерных целей точностью рассчитать размеры аппарата и выбрать их общую компоновку. Здесь рассматривается определение диаметра корпуса аппарата, количества и длины трубок, выбор размещения трубок в трубных плитах и расположение перегородок в трубном и межтрубном пространствах, определение диаметра патрубков для рабочих сред. Для составления пояснительной записки в данной курсовой работе использовались: текстовый процессор Microsoft Word, табличный процессор Excel. Широкое применение в технике водяного пара общеизвестно. Он применяется как рабочее тело на электрических станциях и как теплоноситель для технологических (выпаривание, сушка, нагрев и т.п.) и отопительных целей. Получение пара из воды осуществляется в котельных агрегатах – парогенераторах, паровых котлах. Ведущее место в теплоэнергетике принадлежит паротехнике. Основным типом мощной тепловой электростанции является станция, работающая по паровому циклу и оборудованная котельными и турбинными агрегатами. Назначение котельных агрегатов заключается в надежном и экономичном производстве определенного количества пара заданных параметров. Размеры, сложность и разнообразие оборудования, габариты здания, стоимость и сложность эксплуатации определяют важное место котельных установок на мощных электростанциях. Поэтому прогресс крупной энергетики самым тесным образом связан с развитием энергетического парогенераторостроения. Котельные установки (меньшего масштаба) весьма распространены в различных отраслях промышленности – на промышленных теплоэлектростанциях, предназначенных для комбинирования выработки тепла и электрической энергии, как установки, вырабатывающие пар для производственных и отопительных целей, и т.п. Современный котельный агрегат представляет собой крупное инженерное сооружение, сложный комплекс технических устройств и механизмов, работа которых для обеспечения надежности и экономичности работы агрегата должна быть весьма четкой и строго согласованной. Целью выполнения курсовой работы является расчет тепломассообменных аппаратов при решении задач в сфере профессиональной деятельности. 1. Описание работы и конструкции паровых котлов В этой главе подробно рассмотрены: котельный агрегат и его элементы, назначения парового котла и всех его составляющих, а также работа котельного агрегата и всех его элементов. Котельный агрегат; его схема и элементы [1] Котельный агрегат (рис. 1.) состоит из следующих элементов: собственно парового котла 1, 2, 3, пароперегревателя 4, водяного экономайзера 5, воздухоподогревателя 6, топочного устройства 7, обмуровки 8, каркаса 9, арматуры, гарнитуры и соединительных коммуникаций (труб и каналов).

Рис. 1 - Схема котельного агрегата Назначением парового котла (в узком смысле слова, как элемента котлоагрегата) является превращение поступающей в него воды в насыщенный пар заданного давления. Собственно паровой котел состоит из разреженного пучка труб – фестона 2, системы экранных труб 3 и барабана 1. Размещенные у стен топки экранные трубы 3 расположены вертикально. Из барабана 1 по опускным трубам 10 к нижним коллекторам экранных труб 11 подводится вода. Топочные экраны воспринимают большое количество тепла от заполняющих топочное пространство 7, интенсивно излучающих, раскаленных продуктов сгорания топлива. Вследствие этого в экранных трубах часть воды превращается в пар. Пароводяная смесь движется снизу вверх и отводится в барабан котла 1. Здесь пар отделяется от воды и поступает в паровое пространство 12, а вода из водяного пространства 13 поступает в опускные трубы 10. Так осуществляется непрерывное движение воды по замкнутому пути, называемое естественной циркуляцией воды и происходящее вследствие разности удельных весов пароводяной смеси (в экранных трубах) и воды (в опускных трубах). В экранах образуется основное количество пара, производимого котлом. Они служат также для предохранения стен топки от воздействия топочных газов, имеющих высокую температуру, и для предотвращения ошлакования топки. Фестонные трубы 2 являются продолжением экранных труб, размещенных у задней стенки топки. Они образуются путем разводки труб заднего однорядного экрана в несколько рядов. Таким образом, создается пучок труб, которому тепло передается излучением и конвекцией, и продукты сгорания охлаждаются до заданной температуры перед пароперегревателем. Кроме того, фестон служит для защиты пароперегревателя от излучения заполняющих топку продуктов сгорания. В барабане котла 1, как правило, устанавливаются сепарирующие устройства, служащие для отделения воды от пара и обеспечивающие получение практически сухого насыщенного пара. Важным элементом котельного агрегата является пароперегреватель 4. Он предназначен для перегрева до заданной температуры полученного в котле насыщенного пара. Пароперегреватель состоит из группы параллельно включенных изогнутых труб-змеевиков, присоединенных к коллекторам. Насыщенный пар из парового пространства барабана котла по соединительным трубам поступает во входной коллектор пароперегревателя 14, далее движется по змеевикам, где перегревается до заданной температуры, а затем поступает в выходной коллектор 15 и оттуда направляется к потребителю. Основное значение водяного экономайзера 5 заключается в подогреве питательной воды за счет тепла продуктов сгорания топлива. Конструкция экономайзера аналогична конструкции пароперегревателя. Вода подается питательным насосом во входной (нижний) коллектор экономайзера, проходит по змеевикам, поступает в выходной коллектор, а оттуда – в барабан котла. В крупных агрегатах, как правило, применяются двухступенчатые экономайзеры, как показано на рис 1. Воздухоподогреватель 6 служит для подогрева поступающего в топку воздуха за счет тепла дымовых газов. Газы движутся сверху вниз внутри труб, омываемых снаружи поперечным потоком воздуха. В топочном устройстве 7 осуществляется сжигание твердого топлива в виде пыли. Смесь топлива и воздуха поступает в топку из горелок 16, в топочной камере происходит воспламенение и горение топлива. Топочное устройство должно обеспечивать: а) высокую степень полноты сжигания топлива при минимальном количестве избыточного воздуха; б) охлаждение продуктов сгорания топлива до заданной условиями проектирования температуры. Обмуровку 8 составляют стены и перекрытия котельного агрегата, выполненные из кирпича или из специальных плит и щитов. Она отделяет от наружного пространства топку и последующие газоходы агрегата – каналы, в которых размещены поверхности нагрева и по которым движутся дымовые газы. Внутренняя часть обмуровки топки, выполняемая из огнеупорных материалов, называется футеровкой. Обмуровка должна обладать хорошими теплоизоляционными свойствами для обеспечения невысокой температуры ее наружной поверхности и небольших потерь тепла в окружающую среду, а также должна быть плотной, обеспечивающей минимальные присосы внешнего воздуха в работающие под разряжением газоходы. Каркас 9 служит для крепления и поддержания всех частей котельного агрегата и его обмуровки. Он выполняется в виде металлической конструкции из колонн и балок и опирается на фундамент. Для возможности эксплуатации котельного агрегата необходим ряд приспособлений и устройств, носящих название арматуры и гарнитуры. К обязательной арматуре относятся: манометр, водоуказательные приборы, предохранительные клапаны, питательные, автоматические обратные, паровые, спускные и продувочные клапаны. Гарнитура агрегата – это преимущественно чугунные детали: дверки, крышки люков, гляделки в обмуровке, заслонки для регулирования тяги, а также обдувочные устройства, служащие для очистки поверхности нагрева от отложений летучей золы. Соединительные коммуникации агрегата состоят из труб, подводящих воду к экранам и отводящих из экранов пароводяную смесь, из соединительных труб между экономайзером и барабаном котла и между котлом и пароперегревателем, из воздухопроводов – каналов для подвода воздуха и других более мелких внутренних коммуникаций. На рис. 1 приведена П-образная компоновка агрегата. Она характеризуется наличием дух вертикальных шахт – топочной и конвективной и расположенного вверху соединительного газохода. Образующиеся в топке продукты горения движутся в топочном пространстве снизу вверх, омывают фестон, направляются в соединительный газоход, где расположен пароперегреватель, затем поворачивают на 90º, поступают конвективную шахту и движутся в ней сверху вниз, омывая последовательно поверхности нагрева водяного экономайзера и воздухоподогревателя. Охлажденные продукты горения отсасываются дымососом и через дымовую трубу удаляются в атмосферу. В случае надобности дымовые газы предварительно очищаются в специальных устройствах от летучей золы. Воздухоподогреватель - теплообменный аппарат для нагревания проходящего через него воздуха. Его широко применяют в котельных установках тепловых электростанций и промышленных предприятиях, в печных агрегатах промышленности (например, металлургической, нефтеперерабатывающей), в системах воздушного отопления, приточной вентиляции и кондиционирования воздуха. В качестве теплоносителя используют горячие газообразные продукты сгорания (в котельных и печных установках), водяной пар, горячую воду или электроэнергию (в системах отопления и вентиляции). По принципу действия воздухоподогреватели разделяют на рекуперативные и регенеративные. В рекуперативных воздухоподогревателях теплообмен между теплоносителем и нагреваемым воздухом происходит непрерывно через разделяющие их стенки поверхностей нагрева, в регенеративных - осуществляется попеременно нагреванием и охлаждением насадок (металлических или керамических) неподвижных или вращающихся поверхностей нагрева воздухоподогревателя. На тепловых электростанциях применяются главным образом трубчатые (стальные и чугунные) рекуперативные воздухоподогреватели, реже - вращающиеся регенеративные. В металлургической промышленности широко распространены регенеративные Воздухоподогреватели периодического действия с керамической насадкой. Современные металлические воздухоподогреватели позволяют нагревать воздух до 450-600°С, воздухоподогреватели с керамической насадкой - до 900-1200°С.

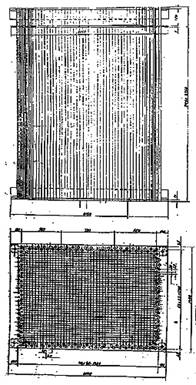

Рис. 2 - Схема воздухоподогревателя 2. Составление модели расчета воздухоподогревателя В данном разделе рассматривается формулировка задачи для расчета кожухотрубчатого двухходового воздухоподогревателя парового котла; представляются исходные данные и необходимые расчетные формулы. 2.1 Содержательная формулировка задачи Задачей расчета теплообменного аппарата является определение основных размеров аппаратов и выбор их общей компоновки. Здесь рассматривается определение диаметра корпуса аппарата, количества и длины трубок, выбор размещения трубок в трубных плитах и расположение перегородок в трубном и межтрубном пространствах, определение диаметра патрубков для рабочих сред. 2.2 Исходные данные Исходные данные к проекту: Дымовые газы(13% СО 2.3 Расчетные формулы Ниже подробно рассмотрены основные расчетные формулы для решения поставленной выше задачи. 2.3.1 Расчет проточной части трубного пространства Основную группу теплообменных аппаратов, применяемых в промышленности, составляют поверхностные теплообменники, в которых тепло от горячего теплоносителя передается холодному теплоносителю через разделяющую их стенку. Так как имеет место сложный теплообмен излучением и конвекцией, то основное уравнение теплопередачи будет иметь вид:

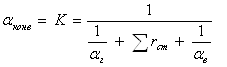

где Q тепловой поток (расход передаваемой теплоты), Вт, K суммарный коэффициент теплопередачи, Вт/(м2·К), F - площадь поверхности теплопередачи, м2, Δtср средняя разность температур горячего и холодного теплоносителя, К. Суммарный коэффициент теплоотдачи определяется следующим образом:

Коэффициент теплоотдачи для воды, передаваемой тепло конвекцией, равен:

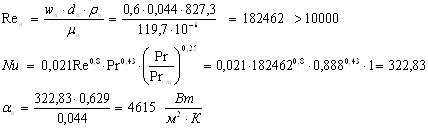

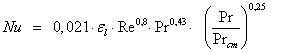

где Nu критерий Нуссельта, характеризующий интенсивность перехода тепла на границе поток стенка; λ – коэффициент теплопроводности теплоносителя; d – диаметр трубки. Коэффициент Нуссельта для воды (при Re > 10000) найдем из соотношения:

где Re критерий Рейнольдса, характеризующий соотношение сил инерции и трения в потоке:

Pr и Prст – критерий Прандтля, характеризующий отношение вязкостных и температуропроводных свойств теплоносителя и стенки трубопровода. Коэффициент теплоотдачи для дымовых газов, передаваемых тепло излучением, равен:

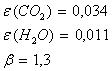

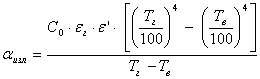

где ε’ – степень черноты поверхности теплообменника; εг – степень черноты дымовых газов; Tг и Tв – средние температуры по Кельвину газов и воды соответственно. Степень черноты дымовых газов найдем по соотношению [3]:

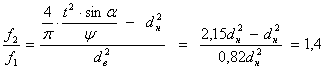

где

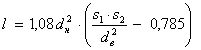

где dн и dв – наружный и внутренний диаметры трубки соответственно; s1 и s2 – шаги размещения трубок поперек и вдоль тока среды соответственно. Степень черноты поверхности теплообменника равна

где Термическое сопротивление стальной стенки и загрязнений равно:

где rзагр1 и rзагр2 – тепловая проводимость загрязнений стенок; δ – толщина стенки; λст – коэффициент теплопроводности стенки. Тогда коэффициент теплопередачи будет равен:

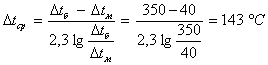

Средняя разность температур Δtср определяется следующим образом [2]:

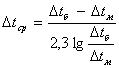

где Δtб и Δtм – большая и меньшая разности температур на концах теплообменника соответственно. Если отношение

Следует отметить, что из уравнения (12) вытекает: если Δtб =0 или Δtм =0, то и Δtср =0; если Δtб = Δtм, то Δtср = Δtб = Δtм. Если температура одного из теплоносителей в процессе теплопередачи не меняется вдоль поверхности (конденсация насыщенного пара, кипение жидкости), то среднюю разность температур Δtср также определяют по уравнениям (12) и (13). Формулы (12) и (13) применимы при условии, что в теплообменнике значение коэффициента теплопередачи К и произведение массового расхода на удельную теплоемкость G·с для каждого из теплоносителей можно считать постоянным вдоль всей поверхности теплообмена. В тех случаях, когда вдоль поверхности теплообмена значительно меняется величина коэффициента теплопередачи К (или произведение массового расхода на удельную теплоемкость G·с), применение средней логарифмической разности температур [уравнение (12)] становится недопустимым. В этих случаях дифференциальное уравнение теплопередачи решают методом графического интегрирования. Среднюю температуру воды найдем по формуле:

где tв нач и tв кон - начальная и конечная температуры воды соответственно. Среднюю температуру дымовых газов найдем по формуле:

Средний расход тепла, передаваемого от дымовых газов к воде, найдем по формуле:

где Gв - весовой расход воды в теплообменнике; cв средняя удельная теплоемкость воды; tв нач и tв кон - начальная и конечная температуры воды соответственно. Площадь поверхности теплообмена аппарата находится из соотношения (1):

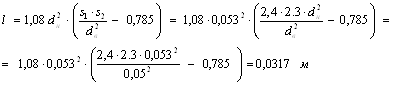

Расчетная длина трубок определяется по выражению:

Из уравнения непрерывности потока:

легко определяется площадь сечения трубок одного хода:

где G весовой расход рабочей среды, кг / с; w - скорость движения, м / с; γ – удельный вес среды, кг / м3. Площадь сечения определяется также соотношением

откуда находим количество трубок одного змеевика

где dв – внутренний диаметр трубок. Если по формуле (17) длина трубок окажется больше, чем 6 7 м, то следует принять несколько параллельно работающих змеевиков. Число ходов при этом составит:

где L рабочая длина трубок. Общее количество трубок принятой длины L составит:

Это количество трубок необходимо разместить в трубной плите и соответственно с принятым размещением определить диаметр корпуса аппарата. 2.3.2 Выбор и размещение трубок в трубных плитах Выбор размещения трубок в трубных плитах должен производиться с учетом таких требований: 1) достижение максимальной компактности устройства, приводящей к уменьшению диаметров трубных плит и корпуса аппарата, а также к уменьшению сечения межтрубного пространства, что увеличивает скорость движущейся в нем рабочей среды и повышает коэффициент теплопередачи; 2) обеспечение достаточной прочности трубных плит и условий прочного и плотного крепления трубок в плитах; 3) придание конструкции аппарата максимальной «технологичности» в смысле облегчения условий изготовления и ремонта аппарата. Соблюдение этих важных требований связано с выбором геометрической конфигурации размещения трубок в плитах и шага размещения. По геометрической конфигурации различают следующие способы размещения трубок: 1) по вершинам правильных многоугольников; 2) по концентрическим окружностям. Преимущественно распространение на практике получил первый из этих способов, причем здесь в свою очередь различают размещение труб по вершинам равносторонних треугольников (по сторонам правильных шестиугольников) и по вершинам и сторонам квадратов. Если a количество трубок, расположенных по стороне наибольшего шестиугольника, то общее количество трубок в пучке b будет равно:

При этом количество трубок, расположенных по диагонали наибольшего шестиугольника равно

Объединив соотношения (24) и (25) можно получить:

В круглых плитах цилиндрических аппаратов при расположении трубок по периметрам правильных шестиугольников часть плит оказывается неиспользованной. Количество трубок, размещенных дополнительно на указанных сегментах, определяется в зависимости от числа дополнительных рядов на сегменте (параллельных сторонам шестиугольников) и числом труб в каждом из этих рядов. Данные о количестве дополнительных трубок, располагаемых на сегментах трубных плит, приведены в справочной литературе. 2.3.3 Определение внутреннего диаметра корпуса аппарата Внутренний диаметр корпуса

откуда

Активная площадь трубной плиты слагается из полезной площади Фп, приходящейся на размещенные в плите трубки, и свободной площади Фс, не заполненной трубками:

Полезная площадь трубной плиты прямо пропорциональна числу трубок аппарата:

где Фтр – площадь плиты, необходимая для размещения одной трубки, включая и межтрубное пространство. Величина площади Фтр при размещении трубок по вершинам правильных многоугольников определяется соотношением

где t шаг размещения трубок; α – угол, образуемый центральными линиями трубных рядов. Нетрудно заключить, что при размещении трубок по вершинам равносторонних треугольников (шахматное расположение) α = 60º и sinα = 0,866; при размещении трубок по вершинам квадратов (коридорное расположение) α = 90º и sinα = 1. Свободная площадь трубной плиты определяется ее конструктивным оформлением. К ней относятся площадь по периферии трубного пучка, полосы для помещения перегородок в камерах аппаратов. Она составляет приблизительно 10 – 50 % от полезной площади трубной плиты Фп. Таким образом, можно написать:

или также

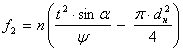

где ψ – коэффициент заполнения трубной плиты. При размещении трубок по шестиугольникам можно принимать ψ = 0,6 – 0,8. Подставляя выражение (33) в формулу (28) получим расчетное соотношение для определения внутреннего диаметра корпуса аппарата:

где dн наружный диаметр трубки. Если принять во внимание, что поверхность теплообмена аппарата

и пренебречь небольшой разницей между значениями расчетного и наружного диаметров трубки dр и dн, то получим:

Окончательно величина диаметра корпуса уточняется при изображении на чертеже размещения трубок и трубной плиты с учетом всех конструктивных особенностей данного аппарата. 2.3.4 Расчет проточной части межтрубного пространства При движении в межтрубном пространстве однофазной среды исходным соотношением является по аналогии с расчетом трубного пространства уравнение непрерывности потока:

откуда легко определяется площадь сечения трубок одного хода:

где G весовой расход рабочей среды, w - скорость движения, γ – удельный вес среды. Величина площади сечения

Если сопоставить эту величину с площадью сечения трубного

пространства

В случае поперечного потока среды в межтрубном пространстве полную площадь Фсв можно отнести к диаметральному продольному сечению, причем здесь

где L рабочая длина трубок. Далее находим:

где b число трубок по диагонали периферийного шестиугольника. В случае поперечного движения среды степень заполнения сечения трубками

Обычно в теплообменных аппаратах Число ходов определяется на основании соотношения:

либо также

При этом количество перегородок

В большой группе парожидкостных теплообменных аппаратов, где в межтрубное пространство поступает газ, установки перегородок в межтрубном пространстве обычно не требуется. 3. Расчет аппарата для конкретных данных В этой главе подробно рассмотрен расчет воздухоподогревателя для исходных данных. 3.1 Расчет проточной части трубного пространства В трубном пространстве движется вода. Примем конечную температуру охлаждения дымовых газов 300 ºС. Тогда температурная схема будет иметь вид:

Так как отношение

Среднюю температуру воздуха найдем по формуле (14):

Среднюю температуру дымовых газов найдем по формуле (15):

Тогда средний расход передаваемого тепла будет равен:

где средняя удельная теплоемкость воздуха св = 1,02 кДж / кг · К при t =145 ºC [5]. Суммарный коэффициент теплоотдачи определяем по формуле (2). Для этого найдем все входящие в него составляющие по формулам (3) - (11): Для воздуха [5] ρ = 827,3 кг / м3 ; μ = 119,7 ·10-6 Па · с; λ = 0,629 Вт /м·К; Pr = 0,888.

Степень черноты дымовых газов найдем по соотношению (7). Для этого необходимо найти степени черноты углекислого газа и паров воды. Длина пути луча равна

здесь s1 = 2,4dн и s2 = 2,3dн рекомендованы нормалями Главхиммаша при диаметре трубок d = 53 / 50мм. Далее находим

Тогда по номограммам [3] этим значениям соответствует:

Значит, согласно уравнению (7) степень черноты дымовых газов будет равна

Степень черноты поверхности теплообменника найдем по

соотношению (9). Из [2] для окисленной стали среднее значение степени черноты

Приняв температуру стенки равной температуре остывших газов, можно записать:

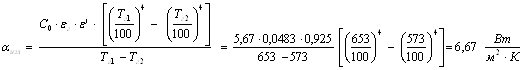

Тогда коэффициент теплоотдачи для дымовых газов, передаваемых тепло излучением, будет равен

Найдем конвективную составляющую коэффициента теплоотдачи газа. Для дымовых газов [5] ρ = 0,384 кг / м3 ; μ = 39,3 ·10-6 Па · с; λ = 7,84 · 10-2 Вт /м·К; Pr = 0,614.

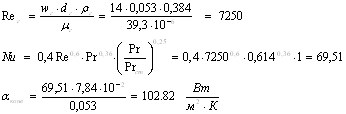

Тогда найдем суммарный коэффициент теплоотдачи для дымовых газов

Термическое сопротивление стальной стенки и загрязнений равно:

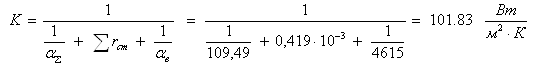

где из [2] для стальной стенки Значит, коэффициент теплопередачи будет равен:

Площадь поверхности теплообмена аппарата будет равна:

Принимаем площадь поверхности теплообмена аппарата равную 1000 м2. Тогда количество тепла, переданного конвекцией и излучением, найдем по уравнению (1):

Площадь сечения трубок трубного пространства определим по формуле (20):

Число трубок по формуле (21) составит:

Принимаем число трубок в соответствии с рекомендациями нормалей Главхиммаша равное n = 174. Расчетная длина трубок в соответствии с (18) равна:

Для поддержания теплового баланса в системе необходимо выполнение следующего равенства:

Получаем

Погрешность вычислений составляет

Значит, конечной температурой дымовых газов при расчете воздухопод Задавшись выше целью работы, были решены следующие задачи: 1) Рассчитана проточная часть трубного пространства. Приняв конечную температуру дымовых газов 300 ºС, получили: а) среднюю разность температур б) среднюю температуру воздуха в) среднюю температуру дымовых газов г) средний расход передаваемого тепла д) площадь поверхности теплообмена аппарата е) площадь сечения трубок трубного пространства ж) число трубок трубного пространства n = 174; з) длина трубок трубного пространства 2) Рассчитана теплопередача лучеиспусканием. а) Суммарный коэффициент теплоотдачи лучеиспусканием и

конвекцией для дымовых газов б) Количество тепла, переходящего от более нагретого тела к

менее нагретому посредством лучеиспускания и конвекции равно 3) Расчет воздухоподогревателя вычислен с погрешностью Проверочный расчет показал, что в системе соблюден тепловой баланс. А значит, с учетом погрешности, расчет выполнен верно. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

(4)

(4) (6)

(6) (8)

(8) (11)

(11) (12)

(12) (38)

(38)