|

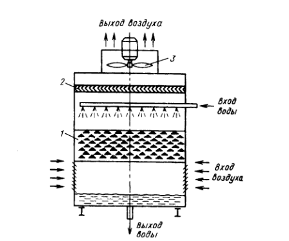

Курсовая работа: Расчет аппарата воздушного охлажденияКурсовая работа: Расчет аппарата воздушного охлажденияВведение В нефтеперерабатывающей промышленности получили большое распространение воздушные холодильники и конденсаторы-холодильники различных технологических потоков. Применение аппаратов воздушного охлаждения (АВО) дает ряд эксплуатационных преимуществ, главными из которых являются экономия охлаждающей воды и уменьшение количества сточных вод, сокращение затрат труда на чистку аппарата ввиду отсутствия накипи и солеотложения, уменьшение расходов на организацию оборотного водоснабжения технологических установок. Трубки в АВО применяются с наружним спиральным оребрением, в результате чего существенно улучшается теплопередача. Интенсификация теплообмена с помощью оребрения поверхности труб может быть достигнута только при условии хорошего подвода тепла от стенок труб к ребрам, что обеспечивается изготовлением ребристых труб из материалов с высоким коэффициентом теплопроводности или изготовлением ребристых труб из биметалла, причем материал ребер должен обладать большим коэффициентом теплопроводности, чем материал трубы. В данной работе производится проектный расчет воздушного холодильника горизонтального типа. 1. Использование низкопотенциальных вторичных энергоресурсов Наиболее сложно найти применение низкопотенциальным тепловым ВЭР (<100 °С). В последнее время их используют для отопления и кондиционирования промышленных и жилых зданий, применяют тепловые насосы для повышения температурного потенциала или для получения холода. Такие ВЭР используют только на отопление близко расположенных теплиц или рыбоводных хозяйств. В промышленных условиях охлаждение дымовых газов до температуры ниже 100 °С весьма затруднительно прежде всего из-за конденсации водяных паров. Холодные стенки труб, по которым циркулирует нагреваемая среда, запотевают и подвергаются интенсивной коррозии. Чтобы исключить коррозию, промышленные подогреватели воздуха иногда изготавливают из некорродирующихся стеклянных труб. Если нет вибрации, такие трубы работают достаточно долго. Для подогрева воды низкотемпературными газами (t< 100 °С) начинают использовать контактные экономайзеры, представляющие собой обычные смесительные теплообменники типа градирни (рис. 1.1). Вода в них нагревается за счет теплоты контактирующих с ней газов. Поверхность контакта капель воды с газом большая, и теплообменник получается компактным и дешевым по сравнению с рекуперативным (трубчатым), но вода насыщается вредными веществами, содержащимися в дымовых газах. В некоторых случаях это допустимо, например, для воды, идущей в систему хим-водоподготовки в котельных или на ТЭС. Если загрязнение воды недопустимо, то ставят еще один теплообменник, в котором «грязная» вода отдает теплоту «чистой» и возвращается в контактный экономайзер. Змеевики, по которым циркулирует «чистая» вода, можно установить и внутри контактного экономайзера вместо насадки.

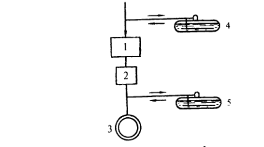

Рис. 1.1 - Схема смесительного теплообменника (градирни): 1 — насадка (кольца Рашига); 2 каплеотбойник; 3— вытяжной вентилятор 1.1 Направление и общие схемы использования отработавшего пара Отработавший производственный пар имеет давление 0,1—0.3 МПа, а иногда и 1 МПа, т. е. колеблется в широких пределах. Однако, несмотря на широкий диапазон колебания давления отработавший (иногда называют мятым) пар в основном имеет низкое давление. Отработавший пар многих производств загрязнен механическими и агрессивными химическими примесями. Некоторые производственные агрегаты работают с переменной нагрузкой, что ведет к образованию прерывистых потоков отработавшего пара. Все это усложняет использование отработавшего пара и вызывает необходимость предварительной очистки пара от загрязнения, преобразования прерывистых потоков отработавшего пара в постояный поток тепла, а также повышения давления отработавшего пара с помощью тепловых трансформаторов. Отработавший производственный пар используют для технологических целей, теплоснабжения, выработки электроэнергии, комбинированно для целей выработки электроэнергии и теплоснабжения, получения холода. Использование отработавшего пара для технологических целей чрезвычайно разнообразно и определяется в каждом отдельном случае характером технологического процесса. Например, пропарка бетона, подача пара в газогенератор при получении смешанного или водяного газа, нагрев аммиака на заводах азотной промышленности, разофев вязкого мазута, увлажнения доменного дутья и т.п. Это направление является наиболее простым по исполнению, капитальные затраты и эксплуатационные расходы не значительны, а энергетический эффект весьма высок, так как коэффициент регенерации тепла и зависит только от температуры отводимого конденсата и состав ляет не менее 85%, а при использовании конденсата в технологическом процессе равен 100%. По схеме использования отработавшего пара для теплоснабжения (рис. 1.2) отходящий от производственной установки 1 отработавший пар проходит через очистительное устройство 2 и направляется к тепловому потребителю 3. При резких колебаниях количества пара,потребляемого производственной установкой, на линии острого пара применяется установка пароводяного аккумулятора 4. При несоответствии режимов отхода отработавшего пара и тепловых нагрузок теплового потребителя устанавливается аккумулятор 5.

Рис. 1.2 - Принципиальная схема использования отработавшего газа для теплоснабжения

Рис. 1.3 - Теплоутилизационная установка с подогревателями смешения По схеме теплоутилизационной установки с подогревателями смешения (рис. 1.3) отработавший пар, пройдя пароочиститель 1 поступает в пленочный подогреватель смешения 2. От потребителей 4 и 5 сетевая вода направляется в коллектор 3 и подогреватель смешения 2, где подогревается отработавшим паром. Из подогревателя вода поступает в сборный бак 9, откуда насосами S подается в тепловую сеть 6. При повышенном расходе тепла у потребителей вода дополнительно подогревается острым паром в пиковом подогревателе 7. Эту схему можно применять при высококачественной очистке пара от загрязнений и отсутствия требования о возврате конденсата. Если конденсат подлежит возврату в котельную, то установка выполняется с поверхностными подогревателями. Отработавший пар для выработки электроэнергии может использоваться в турбинах мятого пара, в турбинах двойного давления, а также в теплофикационных турбинах с промежуточным подводом пара.

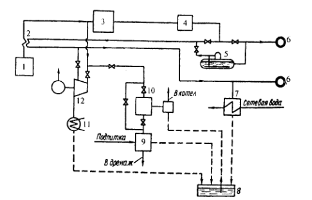

Рис. 1.4 - Схема использования отработавшего пара для выработки электроэнергии: 1 производственный агрегат; 2 — пароочиститель; 3 — турбина мятого пара; 4 турбина двойного давления; 5, 6 — тепловые аккумуляторы; 7— парогенератор; 8 теплофикационная турбина Установки с турбиной мятого пара (рис. 1.4,а) предназначены для выработки электроэнергии только за счет отработавшего пара. В связи с тем, что возможны перерывы в поступлении отработавшего пара от производственного агрегата, тепловые аккумуляторы, особенно аккумулятор 5 должны выполнятся со значительной аккумулирующей способностью. Работа установки с турбинами двойного давления протекает в более благоприятных условиях, так как в турбину 4 (рис. 1.4,6) не зависимо от работы производственного агрегата / обеспечено непрерывное поступление пара, и аккумулятор 6 обычно в этом случае не устанавливается. Если на предприятии имеется местная ТЭЦ, отработавший пар используют в теплофикационных агрегатах (рис. 1.4,в). Энергетическая эффективность использования отработавшего пара для выработки электроэнергии, как правило, не зависит от общей схемы энергоснабжения данного предприятия. Это обусловлено тем, что утилизационная электрогенерирующая установка замещает в общем случае соответствующую мощность конденсационной электростанции. В связи с тем, что электроснабжение сезонного характера не имеет, а избытки выработанной электроэнергии всегда могут быть переданы в общую электросеть, это значительно облегчает круглогодичное использование отработавшего пара и делает весьма перспективными комбинированные установки для теплоснабжения и выработки электроэнергии. По схеме комбинированного использования тепловой потребитель включается на линии между пароочистителем и турбиной. В теплоутилизационной установке (рис. 1.5) пар из парогенератора 1 поступает на производственный агрегат 3, на турбину двойного давления 12 и паровой привод питательного насоса 10. Летом отработавший пар используется в основном в турбине 12 для производства электроэнергии, зимой в теплообменнике 7 для подогрева сетевой воды.

Рис. 1.5 - Схема теплоутилизационной установки для выработки теплоэнергии и теплоснабжения: 1 парогенератор; 2— промежуточный пароперегреватель; 3 — производственный агрегат; 4— пароочиститель; 5— тепловой аккумулятор; 6— потребители тепла; 7 теплообменник; 8— бак питательной воды; 9— химводоочистка; 10— питательный насос; 11— конденсатор; 12— турбина двойного давления Схема дает возможность свободно перераспределять потоки отработавшего пара между электрогенерирующей установкой и тепловыми потребителями.

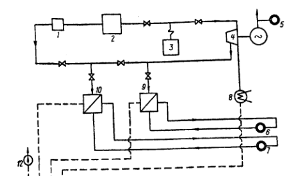

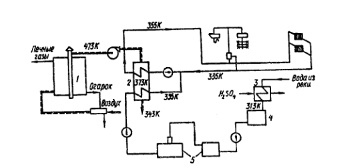

Рис. 1.6 - Схема комплексного использования тепла отработавшего пара летом и зимой: 1 пароочиститель; 2 — производственный агрегат; 3 — парогенератор; 4 теплофикационная турбина; 5— потребитель электроэнергии; 6— потребитель тепла; 7— потребитель холода; 8 — конденсатор; 9 — теплообменник; 10 — абсорбционная холодильная установка; 11 — бак ниппельной воды; 12 — питательный насос Получение холода. Потребности промышленности в холоде непрерывно возрастают. Крупными потребителями холода являются заводы химической, металлургической, пищевой и других отраслей промышленности. Холод все больше применяется в технологических процессах, для кондиционирования воздуха, получения искусственного льда, а также для процессов, связанных с низкими температурами. Подавляющее большинство предприятий оснащено в настоящее время компрессионными холодильными машинами. Эти машины сложны и дороги, а главное — для производства холода затрачивают очень много электрической энергии. Электрическую энергию могут заменить тепловые отходы, имеющиеся в избытке почти на каждом химическом, металлургическом, нефтехимическом предприятии, т. е. как раз в тех отраслях производства, которые являются основными потребителями холода. Холод за счет тепловых отходов получают в абсорбционных холодильных машинах. Перспективным является также использование для этих целей сезонных излишков тепла ТЭЦ. Абсорбционные холодильные машины могут устанавливаться как самостоятельные автономные установки, так и в сочетании с установками теплоснабжения и выработки электроэнергии. Применение автономных холодильных установок может быть оправданно лишь тогда, когда холодоснабжение осуществляется круглогодично. Поскольку в большинстве случаев холодоснабжение носит сезонный (летний) характер, то более рационально осуществлять комплексное использование тепла отработавшего пара (рис. 1.6). Отработавший пар от производственного агрегата 2 после пароочистителя 1 направляется в магистраль, в которую поступает также пар из промышленного отбора теплофикационной турбины 4. Из этой магистрали в летний период пар поступает в абсорбционную холодильную установку 10, снабжающую холодом потребителя 7. В зимний период включается в работу теплообменник 9 для снабжения теплом потребителя 6. Преимуществом данной схемы является возможность эффективного круглогодичного использования отработавшего пара, а также круглогодичная работа турбины но теплофикационному циклу. 1.2 Принципиальные схемы использования теплоты производственной воды Вода широко применяется для охлаждения конструктивных элементов огнетехнических установок, а также в производственных процессах, протекающих при низких температурах, для искусственного охлаждения технологического продукта или аппаратуры. Примерами могут служить: водяное охлаждение металлургических печей, печей химических производств; охлаждения горячей серной кислоты после контактного аппарата или конденсатора; охлаждение водой различных нефтепродуктов; охлаждение конденсаторов паровых турбин, масло- и воздухоохладителей генераторов на электростанциях, конденсаторов смешивающего типа выпарных батарей алюминиевых растворов на глиноземных заводах; охлаждение рубашек цилиндров двигателей внутреннего сгорания и т.д. Конечная температура охлаждающей воды колеблется в интервале 293—363 К, не превышая в большинстве случаев 232—433 К. Нагретую производственную воду можно использовать для теплоснабжения и горячего водоснабжения, агротеплофикации и для выработки электроэнергии. Теплоснабжение. Использование нагретой производственной воды для теплоснабжения часто затруднено из-за сезонного характера отопительной нагрузки. График потребления такой воды можно несколько выровнять, внедряя горячее водоснабжение. Большие избытки неиспользованной нагретой воды, особенно в летний период, рационально утилизировать в абсорбционно-холодильных установках. Возможным вариантом использования производственной воды для теплоснабжения является нагревание вентиляционного воздуха, поступающего в производственные помещения. Интересны комбинированные схемы, предусматривающие одновременное использование охлаждающей воды и какого-либо другого вида ВЭР, например использование тепла горячего воздуха из колчеданных печей и тепла охлаждающей воды из сернокислотных холодильников. По этой схеме (рис. 1.7) горячий воздух из валов колчеданных печей 1 с температурой 473 К используют в первой зоне теплообменника 2 для нагрева воды на нужды централизованного теплоснабжения комбината и жилого поселка. Температура горячего воздуха после теплообменников составляет 343 К. Охлаждающую воду из сернокислотных холодильников используют для восполнения утечек из тепловых сетей и покрытия нагрузок горячего водоснабжения поселка и комбината. Воду для охлаждения кислоты подают из реки в холодильники 3, в которых она нагревается до 313 К. Затем отправляют в промежуточный сборный бак 4, откуда насосом перекачивают к водоподготовительной установке 5. После очистки от механических приме сей устранения временной жесткости и деаэрации подпиточную воду подают в теплообменник 2, где она подогревается до 335 К. Подпиточную и обратную воду после смешения подают насосом во вторую зону теплообменника 2, где она подогревается до 355 К и поступает в тепловые сети.

Рис. 1.7 - Комбинированная схема использования тепла горячего воздуха охлаждающей воды

Рис. 1.8 - Принципиальные схемы использования физического тепла нагретой производственной воды для выработки электроэнергии В рассмотренной схеме надежно обеспечено требуемое охлаждение кислоты до 308—313 К, так как режим работы сернокислотных холодильников не зависит от температурного графика регулирования тепловых сетей. В летнее время установка работает с использованием тепла только от холодильников кислоты для горячего водоснабжения. Выработка электроэнергии. Значительные количества нагретой производственной воды на промышленных предприятиях не всегда можно использовать для теплоснабжения в связи с ограниченной потребностью в тепле и сезонным характером теплоснабжения. Иногда эффективно применять этот вид ВЭР для выработки электроэнергии. Возможная доля годового выхода тепла нагретой воды для выработки электроэнергии почти всегда выше, чем при направлении его в систему теплоснабжения. Особенно эффективны электроэнергетические методы использования горячей воды в комплексе с другими энергоресурсами в условиях энергоснабжения промышленных предприятий по комбинированной схеме. Рассмотрим две схемы использования нагретой воды с замкнутой циркуляцией теплоносителя (рис. 1.8). Нагретая вода от производственных охлаждаемых установок 1 поступает в испаритель 2. В испарителе поддерживается давление ниже давления насыщения при температуре теплоносителя. Благодаря этому часть воды испаряется, и полученный насыщенный пар поступает по схеме а в первую ступень конденсационной турбины 3. Сконденсированный в конденсаторе 4 пар и оставшаяся после испарения вода насосами 5 подаются снова на производственные охлаждаемые установки. Этими установками могут быть агрегаты, имеющие систему охлаждения конструктивных элементов, а также оборудование для охлаждения производственных отходов и технологической продукции. Для сооружения установки по схеме а требуется специальная утилизационная турбина низкого давления с соответственным комплексом сооружений систем водоснабжения, электрического оборудования, зданий и прочих устройств, а также персонал для обслуживания турбоагрегатов и связанных с ним вспомогательных устройств. Более простыми в сооружении, с минимальными капитальными затратами и эксплуатационными расходами являются установки, выполненные по схеме б. В этом случае предполагается размещение испарителей непосредственно на заводской ТЭЦ и подача вторичного пара в часть низкого давления теплофикационной турбины с промежуточным впуском пара 6 [1]. 2. Расчет теплообменника 2.1 Тепловая нагрузка холодильника Тепловая нагрузка аппарата определяем по формуле:

где qTвх; qТвых – энтальпия керосинового дистиллята при температуре входа и выхода соответственно, определяется по таблицам приложения 2 [2].

2.2 Массовый и объемный расход воздуха Из уравнения теплового баланса холодильника

где G1 производительность аппарата, кг/час; qTвх; qТвых – энтальпия конденсата при температуре входа и выхода соответственно, кДж/кг; G2 количество необходимого воздуха, кг/час; С’’р, С’р – теплоемкость воздуха при начальной (Т’’2, °С) и конечной температуре (Т’2, °С), кДж/кг×К. Объемный секундный расход воздуха:

Где ρв плотность воздуха при его начальной температуре, кг/м3, определяется по табл. 2.1 [2].

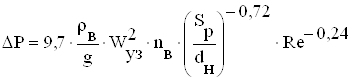

Для проектируемого аппарата выбираем осевой вентилятор ЦАГИ УК-2М, с регулируемым углом установки наклона лопастей [2]. 2.3 Характеристика труб Для холодильника выбираем оребренные биметаллические трубы. Отечественная промышленность выпускает оребренные трубы для воздушных холодильников длиной 4 и 8 м. для дальнейшего расчета принимаем трубы длиной 4 м. материал внутренней трубы – латунь ЛО-70-1. Материал оребрения – алюминиевый сплав АД1М. количество ребер, приходящихся на 1 м трубы, Х=286. Коэффициент оребрения φ=9. Для сравнения для гладких труб принимается тот же материал, что и у оребренных. 2.4 Коэффициент теплоотдачи со стороны керосинового дистиллята Коэффициент теплоотдачи со стороны керосинового дистиллята будет одинаков для оребренных и гладких труб. Средняя температура керосинового дистиллята в АВО:

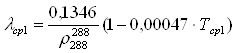

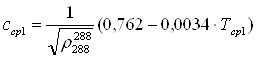

Коэффициент теплопроводности:

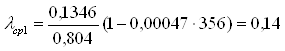

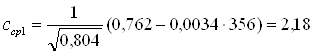

Теплоемкость:

Относительная плотность:

Кинематическую вязкость принимаем по практическим данным [2]:

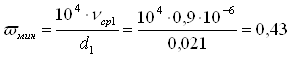

Минимальная скорость движения керосинового дистиллята, при которой обеспечивается устойчивый турбулентный поток (Re=104):

Для

проектируемого холодильника выбираем

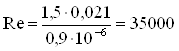

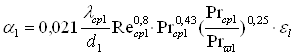

Re > 104, коэффициент теплоотдачи со стороны керосинового дистиллята:

Где

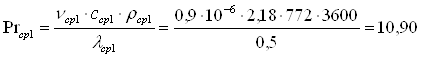

Находим критерий Прандтля при температуре Тср1=356 К:

Предварительно принимаем температуру стенки трубы со стороны керосинового дистиллята Тω1=354 К. определяем критерий Прандтля при этой температуре:

Коэффициент теплоотдачи со стороны керосинового дистиллята:

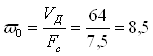

2.5 Расчет коэффициента теплоотдачи со стороны воздуха в случае применения гладких труб Скорость воздушного потока в сжатом сечение:

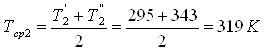

где VД действительный секундный расход воздуха из паспорта на вентилятор, м3/с, Fс площадь сжатого сечения в пучке труб, через которое проходит воздух, (подробно рассчитывается в [2]), м2. Средняя температура воздуха:

Кинематическую вязкость воздуха принимаем по [2]:

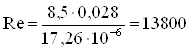

Величина критерия Рейнолдса:

Коэффициент теплоотдачи:

где λ =0,0273 Вт/(м·К) – коэффициент теплопроводности воздуха при его средней температуре [2].

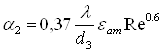

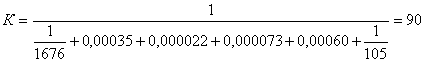

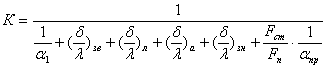

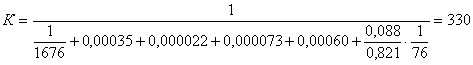

2.6 Расчет коэффициента теплопередачи для пучка гладких труб Для биметаллических труб и загрязненной поверхности теплообмена:

где

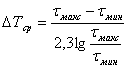

2.7 Расчет среднего температурного напора Средний температурный напор определяется по методу Белоконя [2]:

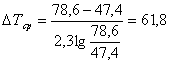

Где

А ΔТ характеристическая разность температур:

где ΔТ1 – перепад температур в горячем потоке; ΔТ2 перепад температур в холодном потоке; Р – индекс противоточности. ΔТ1=393-343=50 К ΔТ2 =315-295=20 К

Температура стенки трубы со стороны керосинового дистиллята:

Найденная температура близка к ранее принятой. 2.8 Расчет коэффициента теплоотдачи при поперечном обтекании воздухом пучка оребренных труб Коэффициент теплоотдачи при спиральном оребрении труб:

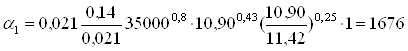

где

Pr критерий Прандтля при средней температуре [2];

Подставив значения всех величин:

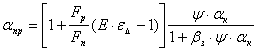

2.9 Расчет приведенного коэффициента теплоотдачи со стороны воздуха в случае пучка оребренных труб Приведенный коэффициент теплоотдачи для круглых ребер:

где Fр поверхность ребер, приходящаяся на 1 м длины трубы, м2/м [2]; Fn полная наружная поверхность 1 м трубы, м2/м [2]; Е коэффициент эффективности ребра, учитывающий понижение температуры по мере удаления от основания, находится по рис. 2.6 [2];

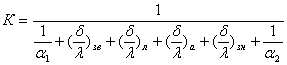

2.10 Расчет коэффициента теплопередачи для пучка оребренных труб Ведем расчет на единицу гладкой поверхности трубы по [2]:

где Fст - поверхность гладкой трубы по наружному диаметру, приходящаяся на на 1 м ее длины. Все остальные величины и обозначения см. выше.

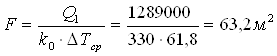

Можно сделать вывод о том, что при прочих равных условиях оребрение гладкой поверхности трубы со стороны воздуха приводит к значительному увеличению коэффициента теплопередачи. 2.11 Расчет поверхности теплообмена холодильника

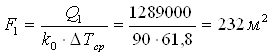

Количество труб

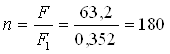

В случае отсутствия оребрения:

Количество труб

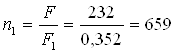

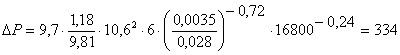

2.12 Расчет аэродинамического сопротивления пучка труб Аэродинамическое сопротивление пучка труб определяется по формуле:

где ρв плотность воздуха при его начальной температуре, кг/м3; Wуз скорость воздуха в узком сечении трубного пучка, 10,6 м/с; nв число горизонтальных рядов труб в пучке (по вертикали); dн = 0,028 м – наружный диаметр трубы; Sр = 0,0035 м – шаг ребер.

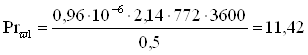

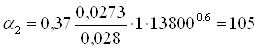

Рисунок 2.1 Оребренная биметаллическая труба Критерий Рейнольдса, отнесенный к диаметру труб dн, определяется по формуле:

где νср кинематическая вязкость воздуха при средней температуре воздуха, м2/с.

2.13 Расчет мощности электродвигателя к вентилятору Мощность, потребляемая вентилятором, находится по формуле:

где η к.п.д. вентилятора, принимается в пределах η = 0,62 – 0,65.

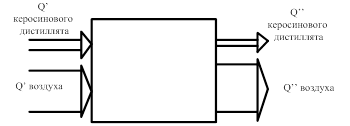

При подборе электродвигателя расчетную мощность следует увеличить на 10 % для обеспечения пуска двигателя. Поэтому действительная мощность двигателя: Nэ.д.=1,1·N; Nэ.д.=1,1·10,6= 11,7 кВт. 3. Тепловой и эксергетический балансы холодильника 3.1 Тепловой баланс аппарата Тепловой баланс аппарата:

Где

где

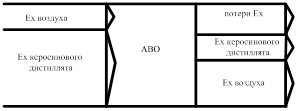

Тепловой баланс сошелся. Тепловая диаграмма представлена на рисунке 2.2.

Рис. 2.2 Тепловая диаграмма АВО 3.2 Эксергетический баланс потоков Эксергетический баланс теплообменника:

где

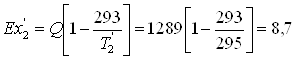

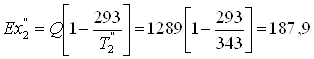

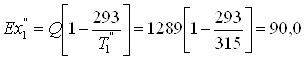

Эксергия нагреваемого потока рассчитывается следующим образом:

Эксергия охлаждаемого потока:

Потери эксергии в АВО:

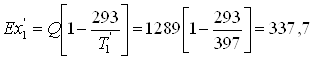

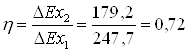

Эксергетический КПД АВО:

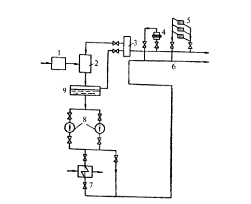

Эксергетическая диаграмма представлена на рис. 2.3.

Рис. 2.3 Эксергетическая диаграмма Список использованных источников 1 Латыпов Р.Ш., Шарафиев Р.Ф. Техническая термодинамика и энерготехнология химических производств. – М.: Энергоатомиздат. – 1995. – 344 с. 2 Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. Ленинград.: Химия. – 1974. – 344 с. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

,

, (м3/с).

(м3/с). .

. Вт/(м·К),

Вт/(м·К), Вт/(м·К).

Вт/(м·К). кДж/(кг·К),

кДж/(кг·К), кДж/(кг·К).

кДж/(кг·К). м/с.

м/с. .

. Вт/(м2·К),

Вт/(м2·К), .

. .

. Вт/(м2·К).

Вт/(м2·К). м/с,

м/с, .

. .

. Вт/(м2·К),

Вт/(м2·К), Вт/(м2·К).

Вт/(м2·К). , Вт/(м2·К),

, Вт/(м2·К), Вт/(м2·К).

Вт/(м2·К).

К.

К. ,

, , Вт/(м2·К),

, Вт/(м2·К), Вт/(м2·К).

Вт/(м2·К). .

. .

. .

. .

.

Па.

Па.

кВт,

кВт, кВт.

кВт. кВт,

кВт, кВт,

кВт, .

.