|

Реферат: Измерения и неразрушающий контроль на железнодорожном транспортеРеферат: Измерения и неразрушающий контроль на железнодорожном транспортеМинистерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Государственное образовательное учреждение Высшего профессионального образования “Омский Государственный университет путей сообщения” (ОмГУПС) Кафедра: Теоретическая электротехника РЕФЕРАТ “Измерения и неразрушающий контроль на железнодорожном транспорте.” Выполнила: Студентка ИМЭК 57 к Куликова Василина Игоревна Проверил: Мешкова Ольга Борисовна Г.Омск 2008 год Содержание Введение I. Ультразвуковая дефектоскопия. II. Акустико-эмиссионный контроль режимов шлифования. III. Магнитопорошковый метод неразрушающего контроля. IV. Визуально-оптический контроль деталей. V. Методы неразрушающего контроля состояния рельсов. VI. Неразрушающий контроль при ремонте и техническом обслуживании подвижного состава. VII. Библиографический список. ВВЕДЕНИЕ Современные технологические процессы изготовления продукции машиностроения во многих случаях сопровождаются промежуточным контролем качества изделий. В связи с этим важное значение приобретают неразрушающие методы контроля качества, которые позволяют не только обнаруживать дефекты на поверхности или в толще изделия, но и определять их форму и размеры, а также пространственное положение. Каждый из этих методов обладает определенными преимуществами, что позволяет с большей точностью выявлять те или иные типы дефектов. Процессы образования и роста дефектов ставят под угрозу возможность безаварийной эксплуатации подвижного состава. Обеспечение безопасности движения за счет своевременного обнаружения заводских и усталостных дефектов в ответственных элементах пути и подвижного состава приносит огромный экономический эффект и служит сохранению человеческих жизней. Решение этой проблемы достигается современными физическими методами неразрушающего контроля. В настоящее время неразрушающий контроль представляет собой самостоятельную интенсивно развивающуюся на стыке физического материаловедения и технологии отрасль науки и техники, которая находит широкое применение в различных сферах производства и особенно на транспорте. Практика показывает, что правильная организация контроля, а также умелое использование того или иного метода контроля, разумное сочетание этих методов позволяют с большой надежностью оценить наличие дефектов контролируемых изделий. I. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ 1.1. Краткие теоретические сведения 1.1.1. Физические основы Ультразвуковые колебания являются одним из многочисленных примеров колебаний, имеющих место в природе (морские волны, ветровые импульсы и т. д.) и возникающих под действием одного или, что гораздо чаще, нескольких непрерывно действующих импульсов. Ультразвуковые волны получили широкое

применение в народном хозяйстве, в механических, физических, химических

процессах, в медицине. Ультразвуковые колебания широко применяются для контроля

качества материала, сварных соединений и др. Дл Частота колебаний, возбуждаемая ультразвуком, может варьироваться в широких пределах - от 0,5 - 1,0 Гц до 20 МГц. Между изделием и ультразвуковым преобразователем акустический контакт создают путем введения слоя воды или незамерзающей магнитной жидкости. Если акустический контакт невозможен, то применяют бесконтактный ввод ультразвуковых колебаний с помощью электромагнитных акустических преобразователей (ЭМА), чувствительность которых ниже, чем у пьезоэлектрических. Волны передают механическую энергию, а скорость их перемещения определяется лишь свойствами колеблющейся среды:

где

Приближенно скорость распространения продольной волны определяется по формуле:

где Е - модуль упругости; р—плотность среды, подверженной колебаниям. Скорость распространения поперечной волны определяется по формуле:

где G - модуль поперечной упругости,

1.1.2. Аппаратура ультразвукового (УЗ) контроля Процессы преобразования энергии УЗ-колебаний происходят в трех трактах дефектоскопа: - электроакустический тракт, где электрические колебания преобразуются в ультразвуковые и обратно, состоит из пьезопреобразователей, демпферов, переходных и контактных слоев, электрических колебательных контуров генератора; - электрический тракт состоит из генератора, усилителя и определяет амплитуду зондирующего импульса; - акустический тракт определяет путь от излучателя до отражателя в металле и обратно - от отражателя до приемника. Ультразвуковые дефектоскопы предназначены для излучения УЗ-колебаний, приема эхо-сигналов, установления положения и размеров дефектов. Аппаратура УЗ-контроля включает в себя пьезопреобразователь, электронный блок и вспомогательные устройства. Основной частью пьезопреобразователя является пьезоэлемент, например пластина кварца или титаната бария в виде диска толщиной, равной половине длины волны ультракоротких (УК) колебаний. Преобразователи разделяются на прямые (вводят продольную волну перпендикулярно контролируемой поверхности); наклонные (вводят поперечную волну под углом к поверхности); раздельно-смещенные (вводят продольную волну под углом 5 - 10° к плоскости, перпендикулярной поверхности ввода). Прямой УЗ-преобразователь состоит из корпуса, пьезопластины, окруженной с одной стороны демпфером, сокращающим длительность свободных колебаний, а с другой - защитным донышком , предохраняющим ее от механических повреждений. Наклонный преобразователь имеет пьезопластину , приклеенную к призмам из полимеров (оргстекло, полистирол и др.). Малая скорость распространения волн в полимерах позволяет при малых углах падения волн на объект вводить поперечные волны под большим углом. Когда ультразвуковой импульс достигает противоположной стороны образца, он отражается от нее и продолжает зигзагообразный путь между двумя поверхностями.

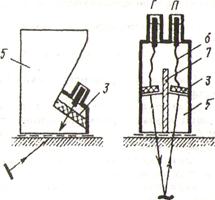

Прямые и наклонные преобразователи работают по совмещенной схеме: один и тот же пьезоэлемент служит в качестве излучателя и приемника. Выпускают также раздельно-совмещенные преобразователи (рис. 1.1, в), у которых имеются две пьезопластины: одна подключается к генератору излучения (Г), другая - к приемнику (П). Между ними устанавливается акустический экран.

Рис. 1.1. Ультразвуковые преобразователи: а - прямой; б - наклонный (призматический); в - раздельно-совмещенный (PC); 1 - корпус; 2 - демпфер; 3 - пьезопластина; 4 - защитное донышко (протектор); 5 - призма; 6 — токоподвод; 7 - акустический экран Электронный блок генерирует импульсы с высокой степенью частоты, усиливает и преобразует эхо-сигналы, отраженные от объекта, и отображает указанные эхо-сигналы на телевизионной трубке. Дефектоскопы работают по следующей схеме. От блока синхронизатора тактовые импульсы поступают в генератор зондирующих импульсов и запускают его. При подаче запускающего импульса в контуре, состоящем из индуктивности, емкости накопительного конденсатора, возникают радиочастотные колебания, называемые зондирующими импульсами. Последние возбуждают в пьезопластине ультразвуковые колебания. Одновременно тактовые импульсы с синхронизатора подаются и на генератор развертки электронно-лучевой трубки. Скорость развертки регулируется в зависимости от толщины прозвучивае-мого металла. Отраженные от дефекта импульсы упругих колебаний подаются па пье-зопластину и преобразуются в ней в электросигналы. Эти колебания усиливаются в усилителе, затем подаются на экран электронно-лучевой трубки. При развертке расстояние от зондирующего импульса до принятого сигнала пропорционально времени прохождения импульса от пьезопластины до дефекта и обратно. По числовым значениям скорости и времени прохождения ультразвука можно определить координаты дефекта. Отклонение луча на электроннолучевой трубке в вертикальном направлении характеризует амплитуду сигнала и пропорционально значению размера дефекта. Амплитуда измеряется градуированными приборами - аттенюаторами, имеющимися в дефектоскопах. Дефектоскоп также содержит автоматизированный сигнализатор для звуковой и световой индикации дефектов. 1.1.3. Ультразвуковой дефектоскоп ДУК-13ИМ Дефектоскоп предназначен для выявления внутренних дефектов в изделиях из металлов (трещин, пор, расслоений, непроваров, шлаковых включений и т. д.), определения их координат в сварных и клепаных соединениях. Прибор является переносным и используется в цеховых и полевых условиях в интервале температуры О-40°С и относительной влажности не более 80 % при 20°С. Работает он на частотах 1,8 и 2,5 МГц как с прямыми, так и с наклонными искательными головками. Чувствительность прибора регулируется в широких пределах и на частоте 2,5 МГц обеспечивает выявление дефектов, эквивалентных отверстиям в эталоне № 1 при температуре 20°С: для искательных головок с углами 30 и 40° - отверстия 45 мм; для искательных головок с углами 50° - отверстия 5 мм. Минимальная глубина выявления дефектов (мертвая зона прибора) - не более 3 мм для искательных головок с углом падения 50°. Максимальная глубина прозвучивания - 600 мм (для стали) в режиме «контроль по слоям». Прибор позволяет вести контроль объекта в двух режимах работы: контроль по слоям; контроль от поверхности. При контроле по слоям задержка развертки по времени плавно регулируется в пределах от 12 до 100 мкс. Длительность развертки регулируется в пределах от 20 до 100 мкс. В приборе ДУК-13ИМ имеется электронный глубиномер со шкалами прямого отсчета координат залегания дефектов и шкалой отсчета времени прохождения ультразвука в микросекундах. Шкала «МКС» используется для определения координат дефектов при контроле изделий из материалов со скоростью ультразвука, отличной от скорости ультразвука в стали СтЗ. Прибор комплектуется прямой искательной головкой для прозвучивания объектов продольными волнами на частоте 2,5 МГц и призматическими головками с углами падения УЗК 30, 40 и 50° - для прозвучивания объекта питания прибора является сеть переменного тока напряжением 220 В частотой поперечными волнами на частотах 1,8 и 2,5 МГц. Индикация дефектов производится при появлении сигналов в телефоне и импульса на экране электронно-лучевой трубки (ЭЛТ). Источником 50 - 60 Гц. II. АКУСТИКОЭМИССИОННЫЙ КОНТРОЛЬ РЕЖИМОВ ШЛИФОВАНИЯ 2.1. Краткие теоретические сведения Одним из наиболее перспективных методов неразрушающего контроля (применительно к контролю технологических процессов) является метод акустической эмиссии (АЭ). Особое значение имеет использование метода АЭ для оперативного контроля абразивной обработки, среди многообразия видов которой наиболее широко распространено шлифование. Контроль методом АЭ по своим возможностям не имеет аналогов, поскольку позволяет оценить ряд параметров качества обработки (шероховатость, некруглость, волнистость детали, режущую способность круга) непосредственно в процессе шлифования. 2.1.1. Принципы АЭ-контроля шлифования Рабочие контакты единичных режущих зерен шлифовального круга с поверхностью обрабатываемой детали генерируют сигналы АЭ. Энергия акустического сигнала зависит от количества единичных врезаний, т. е. связана с реальной производительностью обработки. Это дает возможность по изменениям сигнала АЭ судить о выходных характеристиках шлифования, связанных с мгновенным объемом металла (режущей способностью круга, некруглостью, волнистостью детали). Аппаратура регистрации сигнала АЭ при шлифовании включает в себя датчик (пьезопреобразователь), преобразующий механические колебания в электрический сигнал; предварительный усилитель; узкополосный фильтр с центральной частотой,/; детектирующее звено; самописец. В настоящей работе роль предусилителя, фильтра и детектора выполняет селективный микровольтметр. На самописце записывается интенсивность узкополосной составляющей сигнала I/t). В условиях круглого врезного шлифования (при вращении детали) регистрация сигнала (рис. 2.1) производится путем поджима датчика 3 к поверхности детали 2. Для уменьшения трения между датчиком и деталью используется тифлоновая пробка. Благодаря кулисному механизму поджима 4 уменьшение диаметра детали d = do-2tp (2.1) где d0 - диаметр заготовки, мм; ?р - припуск, мм, не сказывается на плотности контакта датчика с обрабатываемой поверхностью.

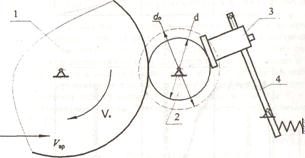

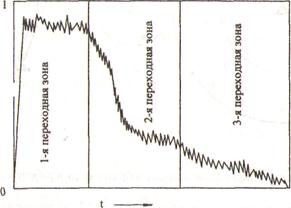

Рис. 2.1. Крепление пьезопреобразователя в рабочей зоне Цикл круглого врезного шлифования (рис. 2.2, а) предусматривает три режима: черновая подача (FBp = 3 - 6 мм/мин); чистовая подача (Квр = 1 - 0,5 мм/мин); выхаживание (Квр = 0). Такое дифференцирование цикла позволяет обеспечить, с одной стороны, высокую производительность обработки, с другой стороны,- требуемое качество шлифуемой поверхности. Акустограмма (рис. 2.2, б)

Рис. 2.2. Цикл обработки (а) и соответствующая акустограмма АЭ (б) При этом характер колебаний / в процессе обработки позволяет выделить переходные зоны, связанные с выходом оборудования на установившийся режим. Протяженность переходных зон зависит от режущей способности круга. Чем острее зерна абразива, тем быстрее выбирается натяг технологической системы и тем короче переходные зоны на акустограмме I/t). Таким образом, задавая математически функцию I/t) в областях переходных зон, можно количественно оценить текущую режущую способность круга. Наиболее удобен для аппроксимации режим выхаживания. Его можно приближенно промоделировать выражением:

где р- постоянная времени, количественно отражающая крутизну падания интенсивности сигнала If, т. е. показатель Р может использоваться для оценки текущей режущей способности инструмента. Проведя предварительные эксперименты и получив предварительную для максимально допустимого затупления круга величину р, можно регламентировать рациональную длительность периода правки. III. МАГНИТОПОРОШКОВЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ 3.1. Краткие теоретические сведения Магнитные методы контроля основаны на обнаружении магнитного потока рассеяния, создаваемого различными дефектами в намагниченных изделиях из ферромагнитных материалов. Магнитный поток, распространяясь по изделию и встречая на своем пути дефект, огибает его вследствие того, что магнитная проницаемость дефекта значительно (в 1000 раз) больше магнитной проницаемости основного материала. В результате этого часть магнитно-силовых линий вытесняется дефектом на поверхность, образуя местный магнитный поток рассеяния (рис. 3.1). Дефекты, которые вызывают возмущение в распределении силовых линий магнитного потока без образования местного потока рассеяния, не могут быть обнаружены методами магнитной дефектоскопии. Возмущение потока происходит тем сильнее, чем большее препятствие представляет собой дефект. Так, если дефект'расположен вдоль направления магнитных силовых линий, то возмущение магнитного потока невелико, в то время как тот же дефект, расположенный перпендикулярно или наклонно направлению магнитного потока, создает значительный поток рассеяния. В зависимости от способа регистрации магнитного потока рассеяния магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, феррозондовый.

а б Рис. 3.1. Распределение магнитного потока по сечению качественного сварного шва (а) и дефектного (б) Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом или мыльным раствором (мокрый метод) или в виде магнитного аэрозоля (сухой метод). Сухой метод менее чувствителен, и его применяют на стадии предварительного контроля для выявления грубых дефектов. Под действием втягивающей силы магнитных полей рассеяния частицы порошка перемещаются на поверхности деталей и скапливаются в виде валиков над дефектами. Форма этих скоплений соответствует очертаниям выявляемых дефектов. „Методика контроля магнитопорошковым методом включает в себя следующие операции: 1. подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки; 2. подготовку суспензии, заключающуюся в интенсивном перемешивании 3. магнитного порошка с транспортирующей жидкостью; 4. намагничивание контролируемого изделия; 5. нанесение суспензии на поверхность контролируемого изделия; 6.

осмотр поверхности изделия и выявление мест, покрытых

отложением В сомнительных случаях валик порошка удаляют и повторяют операции 3-5. После контроля изделие размагничивают. Магнитопорошковый метод отличается высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов, поэтому его широко применяют для контроля продольных сварных швов и изделий, выполненных из магнитных материалов Чувствительность контроля магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, рода приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхности, способа намагничивания. Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов применяют более крупный магнитный порошок. Для магнитных суспензий (мокрый метод) применяют магнитный порошок с мелкими частицами. Кроме того, частицы мелкого порошка должны обладать максимальной подвижностью. С этой целью необходимо применять частицы неправильной формы. Дополнительную подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения. С увеличением напряженности приложенного поля (до достижения индукции насыщения) возрастает чувствительность метода. При контроле магнитными методами наиболее хорошо выявляются плоскостные дефекты деталей: трещины, непровары и несплавление, наибольший размер которых ориентирован под прямым или близким к нему углом относительно направления магнитного потока. Дефекты округлой формы (поры, шлаковые включения, раковины) не могут создавать достаточного потока рассеяния и, как правило, при контроле обнаруживаются плохо. Практикой установлено, что магнитопорошковым методом выявляются поверхностные и подповерхностные (на глубине не более 2 мм) трещины с раскрытием от 0,01 мм, глубиной (высотой дефекта) от 0 - 0,5 мм и длиной 0,5 мм И более. С увеличением глубины залегания дефектов уменьшается скорость скопления магнитного порошка и увеличивается ширина линии порошка, что затрудняет выявление дефектов и определение их характера. Наибольшая чувствительность магнитопорошкового метода достигается при контроле гладко обработанных поверхностей. На чувствительность контроля и, следовательно, на выявляемость дефектов значительно влияют способы намагничивания изделий. Для создания оптимальных условий контроля применяют три способа намагничивания: продольное, циркулярное и комбинированное (табл.3.1). Продольное намагничивание осуществляют с помощью электромагнитов, постоянных магнитов и соленоидов. При продольном намагничивании поле направлено вдоль продольной оси сварного шва или детали. Применяют продольное намагничивание для обнаружения поперечных дефектов сварки. Циркулярное намагничивание осуществляется при пропускании тока по контролируемой детали или через проводник (стержень), помещенный в отверстие детали. Магнитное поле при этом способе направлено перпендикулярно плоскости кольцевого сварного шва или продольной оси детали. При такой схеме намагничивания хорошо выявляются продольные дефекты сварки. Наиболее эффективно циркулярное намагничивание при контроле труб, валов, стержней и др. Чувствительность контроля магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, рода приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхности, способа намагничивания. Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов применяют более крупный магнитный порошок. Для магнитных суспензий (мокрый метод) применяют магнитный порошок с мелкими частицами. Кроме того, частицы мелкого порошка должны обладать максимальной подвижностью. С этой целью необходимо применять частицы неправильной формы. Дополнительную подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения. С увеличением напряженности приложенного поля (до достижения индукции насыщения) возрастает чувствительность метода. При контроле магнитными методами наиболее хорошо выявляются плоскостные дефекты деталей: трещины, непровары и несплавление, наибольший размер которых ориентирован под прямым или близким к нему углом относительно направления магнитного потока. Дефекты округлой формы (поры, шлаковые включения, раковины) не могут создавать достаточного потока рассеяния и, как правило, при контроле обнаруживаются плохо. Практикой установлено, что магнитопорошковым методом выявляются поверхностные и подповерхностные (на глубине не более 2 мм) трещины с раскрытием от 0,01мм, глубиной (высотой дефекта) от 0 - 0,5мм и длиной 0,5мм и более. С увеличением глубины залегания дефектов уменьшается скорость скопления магнитного порошка и увеличивается ширина линии порошка, что затрудняет выявление дефектов и определение их характера. Наибольшая чувствительность магнитопорошкового метода достигается при контроле гладко обработанных поверхностей. На чувствительность контроля и, следовательно, на выявляемость дефектов значительно влияют способы намагничивания изделий. Для создания оптимальных условий контроля применяют три способа намагничивания: продольное, циркулярное и комбинированное (табл.3.1). Продольное намагничивание осуществляют с помощью электромагнитов, постоянных магнитов и соленоидов. При продольном намагничивании поле направлено вдоль продольной оси сварного шва или детали. Применяют продольное намагничивание для обнаружения поперечных дефектов сварки. Циркулярное намагничивание осуществляется при пропускании тока по контролируемой детали или через проводник (стержень), помещенный в отверстие детали. Магнитное поле при этом способе направлено перпендикулярно плоскости кольцевого сварного шва или продольной оси детали. При такой схеме намагничивания хорошо выявляются продольные дефекты сварки. Наиболее эффективно циркулярное намагничивание при контроле труб, валов, стержней и др. Таблица 3.1 Основные способы намагничивания

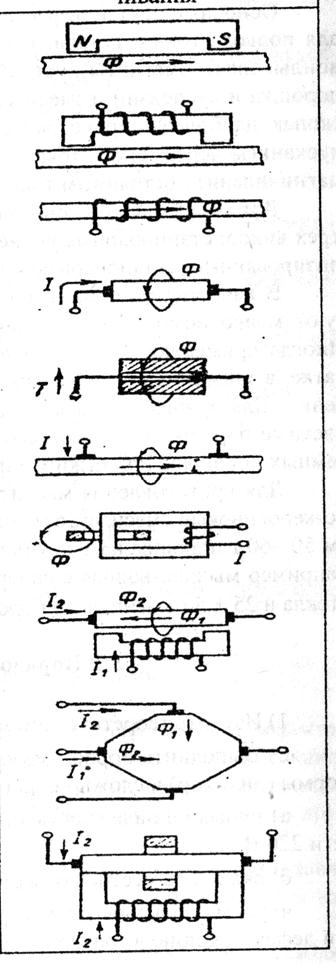

Комбинированное намагничивание осуществляется при одновременном намагничивании детали двумя или несколькими магнитными полями. Примером комбинированного намагничивания может быть намагничивание трубы соленоидом и пропускание переменного тока через проводник, проходящий внутри трубы. 3.1.1. Аппаратура магнитопорошкового метода контроля Основные детали дефектоскопов следующие: источники тока, устройства для подвода тока к детали, устройства для полюсного намагничивания (соленоиды, электромагниты), устройства для нанесения на контролируемую деталь порошка и суспензии, измерители тока (или напряженности поля). В дефектоскопах наиболее широко распространены циркулярное намагничивание пропусканием переменного тока по детали (или через стержень) и продольное намагничивание постоянным током. Для магнитопорошкового контроля в основном применяют дефектоскопы трех видов: стационарные универсальные, передвижные и переносные, специализированные (стационарные и передвижные). В качестве материала для приготовления порошков в основном используют мелко помолотую закись-окись железа с размером частиц 5-10 мкм. Иногда применяют чистую железную окалину, получаемую при ковке и прокатке, а также стальные опилки, образующиеся при шлифовании стальных изделий. Для лучшей индикации дефектов изделий различного цвета применяют цветные порошки (красный, серебристый и др.). Их получают открашиванием темных порошков или отжигом по специальной технологии. Для приготовления магнитных суспензий чаще всего используют масля-но-керосиновые смеси (соотношение масла и керосина 1:1) с содержанием 50 -60 г порошка на 1 л жидкости. Могут применяться и водные суспензии, например мыльно-водная с содержанием в 1 л воды 5 - 6 г мыла, 1 г жидкого стекла и 25 ± 5 г магнитного порошка. IV. ВИЗУАЛЬНО-ОПТИЧЕСКИЙ КОНТРОЛЬ ДЕТАЛЕЙ 4.1. Краткие теоретические сведения Глаз человека является основным контрольным прибором при дефектоскопии деталей. Визуально проверяются полуфабрикаты и готовая продукция, отклонения от формы и геометрические размеры изделий, изъяны материала, обработка поверхности (крупные трещины и коррозионные поражения) и другие дефекты. Качество визуального контроля ограничено возможностями глаза и зависит от удаленности объекта, слабой освещенности, быстрого перемещения изделия и др. Намного расширить пределы естественных возможностей глаза позволяют оптические приборы, которые увеличивают остроту зрения и разрешающую способность глаза примерно во столько раз, во сколько увеличивает оптический прибор. Визуальный контроль с применением оптических устройств называется визуально-оптическим. Это наиболее доступный и простой метод обнаружения поверхностных дефектов изделий. При визуально-оптическом контроле изделия осматриваются в видимом свете с использованием оптических приборов. Этот вид контроля используется на различных стадиях изготовления детали, в процессе их эксплуатации и ремонта. По виду приемника лучей, отраженных от контролируемого изделия, различаются следующие виды оптических приборов: - визуальные; - детекторные; - комбинированные. Приемником у визуальных приборов является глаз человека. К визуальным приборам относятся обзорные приборы, лупы, микроскопы, эндоскопы и др. В эту же группу входят приборы, с помощью которых измеряются геометрические размеры. У детекторных приборов приемником лучистой энергии являются всевозможные детекторы: химические реактивы, электронные приборы, люминес-цирующие вещества и др. Комбинированными приборами контроль можно производить визуально и при помощи детекторов. При визуально-оптической дефектоскопии в основном используются визуальные аппараты, которые можно разделить на три группы: - приборы для контроля изделий небольших размеров, расположенных от глаза контролера в пределах расстояния наилучшего зрения (лупы, микроскопы); - приборы для контроля удаленных объектов (бинокли, зрительные трубы, телескопические лупы); - приборы для контроля скрытых объектов, внутренних полостей объектов (перископы, бороскопы, эндоскопы и др.). 4.1.1. Видимость объектов Видимостью называется степень различимости объектов при их наблюдении. Она зависит от продолжительности осмотра, контраста, яркости, цвета, освещенности и других условий. Каждому из таких факторов соответствует свой порог видимости, ниже которого объект не будет виден несмотря на благоприятность остальных условий. Например, при слишком малой освещенности предмет нельзя сделать видимым никаким увеличением. К наиболее существенным условиям видимости относятся контраст и угловые размеры объекта контроля. За меру яркостного контраста чаще всего принимается отношение:

где Вф - яркость окружающего фона; Во - яркость рассматриваемого объекта. При К > 0,5 контраст считается большим, при 0,2 < К < 0,5 - средним и при К < 0,2 - малым. Порог контрастной чувствительности Клор (т. е. минимальный яркостный контраст, который контролер еще способен различать) для большинства людей равен 0,01 - 0,02 при оптимальных условиях осмотра. В реальных условиях Кпор = 0,05 -0,06. Отношение значения наблюдаемого контраста к значению порогового контраста в данных конкретных условиях определяет видимость объекта:

Максимального яркостного контраста, а следовательно, и максимальной видимости можно достигнуть при использовании белого и черного цветов или белого с красным. 4.1.2. Оптические приборы При осмотре с помощью оптических приборов происходит увеличение углового размера рассматриваемого объекта. Острота зрения увеличивается во столько раз, во сколько увеличивает оптический прибор. Это позволяет видеть мелкие объекты, которые нельзя обнаружить невооруженным глазом. Необходимо помнить, что с ростом увеличения оптических приборов значительно сокращаются поле зрения и глубина резкости, поэтому для осмотра деталей применяются в основном приборы не более 20 - 30-кратного увеличения. При общем осмотре и поиске дефектов используют приборы 2 - 16-кратного увеличения, а при анализе обнаруженных дефектов - приборы 15 - 30-кратного увеличения. 4.1.3. Микроскоп стереоскопический МБС-10 Стереоскопические микроскопы находят наиболее широкое применение при визуально-оптической дефектоскопии. Они служат для наблюдения прямого объемного изображения предметов в отраженном и проходящем свете. Зна- чительным преимуществом микроскопов этого типа является наличие систем Галилея, переключением которых достигается быстрое изменение увеличения при постоянном рабочем расстоянии. В комплект микроскопа входят широкоугольные окуляры с различным увеличением, с помощью которых можно получить нужное значение. Микроскоп типа МБС используется для оптического контроля малогабаритных и некоторых крупногабаритных деталей. Кроме того, он может применяться при капиллярной и магнитной дефектоскопии. Линейные значения увеличения микроскопа приведены в табл. 4.1. К микроскопу прилагается четыре пары окуляров увеличения 4, 8, 12, 16 с диоптрийной наводкой, шкалой и сеткой. Округленные значения увеличения указаны на корпусах окуляров. Общий вид микроскопа показан на рис. 4.1. Основным узлом прибора является оптическая головка 1, в которую вмонтированы все оптические детали. Объектив микроскопа 14 крепится на резьбе к корпусу головки. Выше объектива в корпусе на подшипниках установлен барабан с системами Галилея. На конце оси насажаны рукоятки 12, при вращении которых происходит переключение увеличения объектива. Округленные значения увеличения 7; 4; 2; 1; 0,57 нанесены на рукоятках. Для того чтобы установить нужное увеличение, необходимо, вращая барабан, совместить цифру на рукоятке 12 с точкой, нанесенной на подшипнике. При этом перефокусировку производить не нужно. Каждое из положений барабана фиксируется щелчком. Оптическая головка имеет механизм фокусировки. При вращении рукояток 18 происходит подъем и опускание оптической головки относительно столика микроскопа. Окулярная насадка устроена так, что позволяет изменять межзрачковое расстояние в соответствии с индивидуальными особенностями глаз наблюдателя. На оправах призм крепятся окулярные трубки 11. Оправы объективов могут поворачиваться в направляющей. При изменении межзрачкового расстояния прибора, вращая призмы вместе с оправами объективов, следует держаться за корпус призм, а не за окулярные трубки. Контроль объектива можно вести как в проходящем, так и в отраженном свете, для чего имеется осветитель. Он состоит из конденсатора и лампы с патроном, объединенных в общем корпусе. Питание лампы осуществляется от сети переменного тока напряжением 220 В только через блок питания 24.

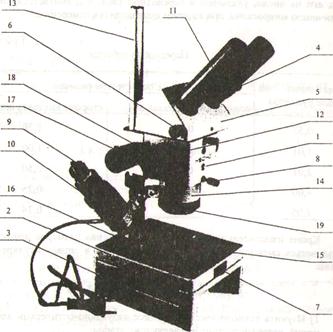

Рис. 4.1. Микроскоп МБС-10: 1 - барабан с корпусом; 2 - столик микроскопа; 3 - основание стола; 4 - кольцо диоптрийной наводки; 5 - бинокулярная насадка; 6 - рукоятка механизма изменения межзрачкового расстояния; 7 - фиксатор столика; 8 - винты, фиксирующие бинокулярную насадку; 9 - втулка осветителя; 10 - гайка осветителя; 11 -окулярная трубка; 12 - рукоятки переключения увеличений; 13 - стойка; 14 -объектив f = 90 мм; 15 - предметное стекло; 16 - держатели; 17 - рукоятка фокусировки; 18 - рукоятка регулировка хода; 19-кольцо V. МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВ Железные дороги Северной Америки ежегодно тратят около 80 млн. дол. На проверку состояния рельсов. Большинство дефектов выявляются до момента их перерастания в опасные, однако изломы рельсов в пути полностью исключить не удается. Поэтому железные дороги ведут исследования по повышению надежности дефектоскопии рельсов в условиях эксплуатации за счет совершенствования существующих методов неразрушающего контроля, особенно за счет более широкого приминения бесконтактных технологий. Табл 1

Табл 2 Рабочие характеристики ультразвуковых щупов

1 Требуется электропроводный материал Технология неразрушающего контроля Методы неразрушающего контроля позволяют оценивать внутреннее или внешнее состояние материалов, деталей или конструкций без их повреждения или нарушения режима работы. Неразрушающий контроль может включать как простой визуальный осмотр, так и сложный ультразвуковой анализ микроструктуры при окружающей температуре или при охлаждении материала. При выборе метода неразрушающего контроля для конкретного применения необходимо иметь представление о его технологии. Помимо изучения физических возможностей метода, важно также ознакомление с очертанием обследуемой детали, типом и предполагаемым местом разрыва или наличием дефекта. В большинстве случаев используются технические требования к методике проверки, в число которых входят: · уровень аттестации оператора; · разрешенные методы неразрушающего контроля; · требования к установке и ее проверке; · приемочные критерии; · документация и формы отчетности; · требования к чистоте исследуемой поверхности до и после проверки. Большинство существующих технологий неразрушающего контроля можно разделить на семь методов: механический и оптический; проникающее излучение; электромагнитный и электронный; звуковой и ультразвуковой; химико-аналитический; анализ изображения сигнала; термический. В табл1 приведены основные технические средства, используемые в этих методах. Для проверки рельсов в пути обычно применяют ультразвуковой метод. В нем используются импульсные эхо-сигналы и анализ изменений ультразвука. Эти технические средства доказали свою надежность. Однако все существующие методы неразрушающего контроля имеют свои ограничения по применению. На способность выявлять дефекты в рельсах с помощью ультразвуковых методов оказывают влияние: · состояние поверхности рельса, характеризующееся наличием отслоений и выщербин металла, сетки поверхностных трещин, избыточной смазки, следов от шлифовальных кругов; геометрия головки рельса (изношенный профиль); · форма дефекта и его ориентация; · электрический или механический шум, проникающий в щуп; · недостаточно плотный контакт щуп с поверхностью рельса. Таблица 3 Эксплуатационные характеристики бесконтактных ультразвуковых щупов-преобразователей

Современные ультразвуковые методы проверки ПОСЦЮШИ на использовании жидкого связующего вещества и непосредственном контакте искателя с обследуемой поверхностью. Это ограничивает зону проверяемого сечения рельса. Бесконтактные системы позволяют увеличить площадь проверяемого сечения рельса. Перспективные технологии Центр транспортных технологий (ТТС, США) и университет Johns Hopkins работали над идентификацией ультразвуковых технических средств, которые можно использовать для проверки рельсов в пути. Университет провел сопоставление различных ультразвуковых устройств, которые можно применять на контактной и бесконтактной основе. В табл. 2 приведены рабочие характеристики ультразвуковых щупов различных типов, приспособленных для сканирования. Наиболее перспективными являются бесконтактные технические средства. К ним относятся преобразователи, связанные через воздушную среду или водную струю, а также лазерно-оптические. В табл. 3 сопоставлены данные по бесконтактным устройствам трех типов. Их сравнение показывает, что путем объединения лазер-оптического передающего преобразователя с принимающим, связанным с рельсом через воздушную среду, при дефектоскопии может не потребоваться смачивание рельсов для лучшего проникновения ультразвука в головку рельса. Применение такой бесконтактной системы позволяет устранить или свести к минимуму некоторые ограничения, присущие обычным ультразвуковым методам проверки рельсов. Предварительные результаты показали, что использование лазерно-оптических передающих преобразователей, объединенных с принимающими, позволяет выявлять поперечные трещины в подошве рельса. Бесконтактный метод, помимо устранения потребности в жидкой связующей среде между преобразователем и поверхностью рельса, сводит к минимуму помехи, возникающие при проверке контактными ультразвуковыми методами стрелочных переводов и глухих пересечений, стыковых накладок, костылей, рельсовых клемм и других элементов пути. Схема ультразвуковой дефектоскопии рельсов с помощью лазерного преобразователя Работу устройства проверили на образце рельса в лабораторных условиях и на рельсах длиной 6,1 м, установленных в пути. Для испытаний в пути преобразователи лазерный и с воздушной связью разместили на ручной рельсовой тележке. Эту систему планировали оценить на испытательном полигоне ТТС к концу 2002г. При содействии Ассоциации американских железных дорог (AAR) ТТС планировал продолжить разработку методов дефектоскопии рельсов, которые дополнят существующие измерительные системы. Основное внимание будет уделено повышению эффективности проверки состояния рельсов. Удачные варианты планировали реализовать в виде опытных образцов и провести их испытания для оценки эксплуатационных возможностей. Наиболее эффективные системы будут представлены к внедрению. VI. НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ПРИ РЕМОНТЕ И ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ ПОДВИЖНОГО СОСТАВА В.А. СМИРНОВ, заместитель генерального директора — главный инженер ОАО «Научно-исследовательский институт технологии, контроля и диагностики железнодорожного транспорта», кандидат технических наук В.Л. ЛАЗАРЕВ, главный конструктор Проектно-конструкторского бюро локомотивного хозяйства ОАО «РЖД» Н.Ю. ИЛЬЮЩЕНКОВА, начальник сектора неразрушающего контроля Проектно-конструкторского бюро вагонного хозяйства ОАО «РЖД» На предприятиях по ремонту подвижного состава железных дорог Германии и Франции применяются ультразвуковой, магнитопорошковый, вихретоковый, визуальный, капиллярный и рентгенографический методы неразрушающего контроля (НК). Основным объектом неразрушающего контроля подвижного состава являются колесные пары. При поступлении колесных пар в ремонт на первой позиции технологического процесса на автоматизированной установке ультразвукового контроля с элекромагнитоакустическими преобразователями измеряются остаточные механические напряжения в колесах (для подвижного состава с колодочными тормозами). Забракованные колесные пары направляются на термообработку. В дробеструйной установке стальной дробью (диаметром около 1 мм) очищаются диски колес, а также зоны контакта ультразвукового преобразователя с поверхностью оси. Далее при помощи оптической или лазерной автоматизированной измерительной установки выполняются контроль геометрических параметров и обточка колесных пар. Установки измеряют диаметры и профили колес по кругу катания, расстояние между внутренними гранями, ширину обода, длину и диаметр шеек. Колесная пара подъемным устройством устанавливается на стенд и приводится во вращение фрикционным роликом. На оптической установке профили обоих колес видны на экране на фоне шаблона стандартного профиля. Лазерная установка обеспечивает автоматический контроль с электронной паспортизацией данных колесных пар колеи 1435мм диаметром от 630 до 1005мм массой до 2 т. Время проверки колесной пары - порядка 5 мин. Неразрушающий контроль цельнокатаных колесных пар при ремонте осуществляется с использованием автоматизированной установки AURA (Фраунгофе-ровский институт НК, Германия), оснащенной манипуляторами со сканирующими устройствами для ультразвукового и вихретокового контроля и многоканальной системой сбора и обработки данных. Контроль поверхности катания на наличие термических трещин (образуются при торможении колодочными тормозами) осуществляется с использованием вихре-токовых преобразователей. Для обеспечения высокой помехозащищенности блоки электроники ультразвукового модуля обработки данных помещены в непосредственной близости от датчиков на манипуляторе сканирующего устройства. В современных модификациях используются многоэлементные преобразователи с фазированными решетками, что позволяет сократить количество датчиков. Перемещение сканирующих устройств, подача контактирующей жидкости (вода) и контрольные операции осуществляются автоматически. Время проверки колесной пары -А—7 мин. В зависимости от модификации установки контроль осей и колес выполняется раздельно или на одной позиции. Контроль оси производится в зонах наиболее вероятного образования трещин (шейка оси, подступичная часть, места посадки тормозных дисков) с помощью многоэлементных ультразвуковых преобразователей, устанавливаемых на цилиндрические поверхности оси. Преобразователь состоит из 64 чувствительных элементов, каждый из которых имеет определенный угол ввода ультразвука. Время проверки оси — 4—5 мин. В более поздних модификациях установки применяют ультразвуковые преобразователи с фазированными решетками (4 группы преобразователей), позволяющие существенно расширить диаграмму направленности (угол ввода луча может изменяться от 28 до 72°). Использование установки позволяет выполнить весь спектр контрольных операций в автоматическом режиме с электронной паспортизацией данных. Окончательное решение о годности колесной пары принимает оператор. Магнитопорошковый контроль дисков цельнокатаных колес подвижного состава проводят вручную с применением люминесцентных магнитных индикаторов. Намагничивание колеса производится по секторам соленоидом переменного тока (способом приложенного поля). Размагничивание колеса при этом не требуется. Качество магнитного индикатора (магнитной суспензии) проверяется на стандартном образце — диск со шлифовочными трещинами. Достаточность освещения ультрафиолетового облучателя проверяется с помощью люксметра. Для лучшей выявляемости дефектов в ультрафиолетовом освещении рабочее место затемнено. Технология неразрушающего контроля деталей буксового узла ограничена визуальным осмотром роликов, сепараторов и колец без разборки подшипников (подшипники на железных дорогах Германии и Франции не ремонтируют) . Следует отметить повышенное внимание к качеству очистки подшипников, корпусов букс и других деталей буксового узла перед проведением контроля. Для проведения контроля колесных пар в процессе эксплуатации в смотровых канавах (на эстакадах) пунктов технического обслуживания высокоскоростных поездов ICE используются установки UFPE. Установки осуществляют ультразвуковой контроль дисков колесных пар методом V-образного прозвучивания, для чего используются 4 группы преобразователей с фазированными решетками, работающими на частоте 2 МГц (в первых модификациях установок использовались 17 и 12 измерительных головок для тяговых и ходовых колесных пар соответственно). В качестве контактной жидкости используется вода. Для проверки различных типов колесных пар (разный диаметр колес) используют сменные модули и измерительные головки с изменяемой геометрией. Время проверки одной колесной пары менее 10 мин. За последние годы разработаны разные модификации установки, позволяющие проверять одновременно две колесные пары, что обеспечивает повышенную производительность и сокращает время простоя поезда при ремонте и обслуживании. Установки внедряются в депо по обслуживанию скоростных поездов ICE всех модификаций с 2000г. Ежегодно ими выбраковывается около 1% проверенных колесных пар. Контроль полых осей осуществляется ультразвуковым методом при помощи автоматизированных мобильных MPS 01 и стационарных MPS 02 установок. В состав мобильного комплекса HPS 01 входят держатель головок, телескопическая штанга и тележка для подъезда и установки. Перемещение преобразователей осуществляется внутри оси по винтовой траектории, угол ввода лучей — 0, 37 или 45° в зависимости от диаметра отверстия в оси. Время проверки составляет 20—25 мин. Первая установка внедрена в 2002г. в депо Гамбург. Всего на предприятиях по ремонту и обслуживанию высокоскоростных и пригородных поездов используется 16 таких установок. Стационарная автоматизированная установка HPS 02 оборудована тремя измерительными головками на телескопическом манипуляторе и позволяет контролировать различные типы полых осей диаметром от 30 до 90 мм. Для железных дорог Германии ведутся перспективные разработки систем неразрушающего контроля колесных пар при движении поезда со скоростью до 5 км/ч. Датчики устанавливаются вдоль специальных рельсов в виде матрицы 4x130 шт. и осуществляют контроль дисков ультразвуковым методом. Для выявления дефектов в гребне колес используют 80 дополнительных преобразователей. В качестве контактной жидкости используется вода. Неразрушающий контроль локомотивов на железных дорогах Франции осуществляется преимущественно ручными приборами на механизированных позициях. При осуществлении магнитопорошкового контроля крупногабаритных деталей перемещение намагничивающего устройства, поворот и фиксация контролируемой детали в произвольном положении механизированы. Подача суспензии осуществляется вручную из пластиковой емкости с распылителем. Величина магнитного поля оценивается по показаниям амперметра генератора тока намагничивающего устройства (допустимая для работы зона выделена на индикаторе цветной маркировкой, которая наносится при аттестации установки). Особенностью организации ультразвукового контроля на железных дорогах Франции является запрет использования заранее установленных программных настроек. На предприятиях по ремонту и обслуживанию высокоскоростных поездов TGV для сокращения времени проверки используются автоматизированные установки, аналогичные применяемым в Германии. Широкое распространение на железных дорогах Франции получили капиллярные методы контроля для обнаружения поверхностных дефектов крупногабаритных деталей (рамы тележек, картеры дизелей) и деталей, изготовленных из немагнитных материалов (алюминиевые сплавы, легированные стали, композиционные материалы). Используются два вида пенетрантов на основе углеводородов — цветные (окрашенные) для выявления крупных дефектов на больших площадях поверхностей и флюоресцентные - для поиска «тонких» дефектов. Пенетранты на основе уайт-спирита не применяются в связи с опасностью для человека и низкой эффективностью использования средств индивидуальной защиты. Диапазон рабочих температур большинства применяемых пенетрантов 10-50 °С. В ряде случаев могут использоваться специальные средства с диапазоном, смещенным в сторону более высоких или низких температур. Для визуализации дефектов используются жидкие проявители на базе летучих растворителей. Удаляют пенетрант и проявитель водой. Типовое время дефектоскопии рамы тележки локомотива капиллярным методом составляет 2 ч (без учета подготовительных операций по очистки поверхности), расход пенетранта при нанесении кисточкой — 1 литр. Из деталей сцепного устройства в незначительном объеме производится контроль магнитопорошковым способом (либо рентгеноскопией) крюков, преимущественно после выполнения сварочных работ. Система стандартов в области неразрушающего контроля концерна DB включает качество поставляемых деталей подвижного состава, квалификацию персонала и организацию обучения, технологические процессы и их составляющие, требования к метрологическому обеспечению, анализ результатов, мониторинг и менеджмент. Головной организаций в области нормативно-технической документации на железных дорогах Германии является DB Systemtech-nik. Для разработки стандарта создается рабочая группа с участием ведущих специалистов этого подразделения, представителей эксплуатирующих организаций концерна DB, научных центров и предприятий-изготовителей продукции. Согласование разработанных стандартов осуществляется Федеральным ведомством железнодорожного транспорта (ЕВА). Контрольные образцы (колесные лары с искусственными дефектами и т.д.) централизованно изготавливаются и проходят периодическую метрологическую аттестацию в испытательном центре DB Systemtechnik. В качестве характерной особенности средств метрологического обеспечения следует отметить широкое распространение контрольных образцов однократного применения, используемых для проверки качества магнитной суспензии и пе-нетрантов. Требования к организации и качеству подготовки персонала НК определены международным стандартом EN 473. Ответственным за неразрушающий контроль на предприятиях является технический директор. Контроль качества проведения НК выполняет руководитель группы, имеющий второй либо третий уровень и прошедший дополнительное обучение на специализированных курсах. Дефектоскописты, как правило, имеют первый уровень и при не-полнои занятости могут выполнять другие операции на ремонтном участке. Сертификация персонала для предприятий DB не является обязательной при условии, что ответственный за НК имеет уровень квалификации не ниже второго по методам НК, применяемым на данном предприятии. Персонал, проводящий операции контроля, проходит начальную подготовку и периодическое (раз в 5 лет) повышение квалификации и ежегодную проверку состояния зрения (для операторов, осуществляющих визуальный, магнитопорошковый и капиллярный контроль). На железных дорогах Германии подготовку дефектоскопистов осуществляют по единой программе, но с разделением на НК рельсов и подвижного состава. Время подготовки специалиста по программе первого уровня составляет 40 ч. Для работы на автоматизированных установках проводится дополнительное обучение. Подготовка персонала по неразрушающему контролю на железных дорогах Франции осуществляется в дорожном учебном центре в Руане. Годовая программа обучения — 250 человек. Систему подготовки отличает узкая специализация по видам контроля и типам контролируемых деталей. Оператор готовится для конкретного технологического участка и операции, за счет этого сокращается время подготовки при обеспечении высокого качества практических навыков обнаружения дефектов. Так, обучение оператора ультразвукового контроля колесных пар первого уровня длится 12 дней, периодическое повышение квалификации — четыре дня. Последующее обучение на второй уровень занимает 12 дней. Для магнитопорошкового метода соответственно четыре дня обучения на первый уровень, один день — повышение квалификации, семь дней для обучения на второй уровень. Для капиллярного метода четыре дня на первый уровень, шесть дней на второй и один день периодическое повышение квалификации. VII. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Контроль качества изделий методами неразрушающего контроля. М.Ф.Капустьян, В.А.Рыбник. ОмГУПС, Омск 2002, 27 c 2. Журнал Железные дороги мира”-2003, № 9 стр.59-63 3. Журнал Железнодорожник” 2007, № 3 стр. 73-76 4. Приборы для неразрушающего контроля материалов и изделий. Справочник / Под ред. В. В. Клюева. М.: Машиностроение, 1986. 357 с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

vвр.чер

vвр.чер