|

Реферат: Описание работы гидросистемы и сети управления шасси самолета АН-26Реферат: Описание работы гидросистемы и сети управления шасси самолета АН-26Содержание Введение 1. Общие сведения 2. Основная система источников давления 3. Аварийная система источников давления 4. Наддув гидробака 5. Участок уборки и выпуска шасси Заключение Список литературы Введение Гидравлическая система самолета состоит из основной системы с насосами постоянной производительности и аварийной системы с насосом регулируемой производительности. В качестве резервного аварийного источника давления в систему вмонтирован ручной насос. Основная система предназначена для уборки и выпуска шасси, поворота колес переднего шасси, торможения колес основного шасси, выпуска и уборки закрылков, привода стеклоочистителей, аварийного включения золотников флюгирования воздушных винтов и останова двигателей, открытия и закрытия аварийного люка, отката-наката и подъема-опускания рампы грузового люка. Кроме этого, гидросистемой осуществляется управление механизмом ленты перепуска воздуха вспомогательной силовой установки. Аварийная система используется для выпуска закрылков, аварийного торможения колес, открытия аварийного люка экипажа и аварийного управления откатом и накатом рампы при выходе из строя основной системы или при неработающих двигателях. При необходимости насос аварийной системы может быть включен в основную систему и использован для управления потребителей основной системы. Система ручного насоса обеспечивает открытие и закрытие замков порога, откат и накат рампы и дозаправку гидробака. Основная цель моего реферата – дать техническое описание и анализ конструкции гидросистемы на примере самолета АН-26, а также описать сеть управления уборкой и выпуском шасси. 1. Общие сведения Основная система применяется в нормальных условиях эксплуатации самолета и обеспечивает обслуживание всех механизмов и устройств, работающих от гидросистемы. Максимальное давление в основной системе 155±5 кгс/см2. Источниками давления в основной системе служат два шестеренчатых насоса, установленные на двигателях. Каждый насос обеспечивает постоянную подачу рабочей жидкости в количестве. 16—19 л/мин. Включение насосов на рабочий режим для подачи жидкости в гидросистему производится автоматом разгрузки на короткое время при выполнении рабочей операции и для подзарядки аккумуляторов, когда давление в системе падает ниже 120±5 кгс/см2. Остальное время насосы работают на холостом режиме,- при котором подаваемая ими рабочая жидкость перепускается в гидробак. Противодавление у насосов на этом режиме не превышает 15 кгс/см2. Установленные в системе гидроаккумуляторы предотвращают частое переключение насосов на рабочий режим и обеспечивают напор в системе, необходимый для затормаживания колес при стоянке самолета. Газовые камеры гидроаккумуляторов заряжаются техническим азотом первого или второго сорта: гидроаккумулятор тормозов до давления 60±3 кгс/см2, гидроаккумулятор общей сети - до 85±5 кгс/см2. Аварийная система используется для выпуска закрылков, торможения колёс, открытия аварийного люка экипажа и аварийного управления откатом и накатом рампы при выходе из строя основной системы. Максимальный напор в аварийной системе 160+15 кгс/см2. Источником давления является электроприводной насос управляемой производительности. При необходимости насос аварийной системы может быть включен для питания основной системы. В этом случае обеспечивается возможность питания от аварийной системы всех механизмов и устройств, подключенных к гидросистеме. Система ручного насоса обеспечивает открытие - закрытие пороговых и боковых замков, откат и накат рампы, открытие замков рельсов, подъем рампы и дозаправку гидробака. Основная и аварийная системы и системы ручного насоса имеют один общий гидробак. Штуцер отбора жидкости в основную систему введен в бак несколько выше дна, штуцер аварийной системы и системы ручного насоса -вровень с дном. Это обеспечивает запас жидкости (около 8 л), необходимый для работы аварийной системы (в случае потери жидкости из основной системы). Для улучшения условий работы насосов и повышения высотности системы в гидробаке, поддерживается избыточный напор 1±0,1 кгс/см2 за счет подачи сжатого воздуха, отбираемого от компрессоров двигателей. Полная емкость бака —37 л. В бак заливается 27—28 л. рабочей жидкости при отсутствии напора в системе. Для заполнения всей гидросистемы необходимо около 65 л. жидкости. Приемные клапаны аэродромного питания гидросистемы расположены на общей панели на левом борту гондолы правого двигателя. Управление тормозами от основной и аварийной систем, управление стеклоочистителями, аварийное включение золотников флюгирования воздушных винтов и останова двигателей, управление колесами передней ноги и кольцевание основной системы с аварийной производится с помощью гидравлических кранов и редукционных клапанов, установленных в кабине экипажа. Управление уборкой и выпуском шасси, уборкой и выпуском закрылков, включение системы поворота колес, управление откатом и накатом рампы и управление замками порога выполняется дистанционно с помощью электрогидравлических кранов. Включение кранов производится выключателями, расположенными в кабине экипажа. Включение насоса аварийной системы осуществляется автоматически при включении какого-либо потребителя аварийной системы, имеющего электродистанционное управление. Кроме того, в кабине экипажа имеется отдельный выключатель для включения насоса аварийной системы. Напорные магистрали гидросистемы, работающие при рабочем давлении, выполнены из нержавеющей стали. Все сливные и напорные магистрали, работающие при пониженном давлении в сетях торможения и аварийного флюгирования, а также напорные магистрали малого сечения (6x1 мм), выполнены из алюминиевого сплава. Гидравлическая система условно разделена на следующие участки: источников давления (основной и аварийный), наддува гидробака, уборки-выпуска шасси, поворота колес передней ноги, тормозов, выпуска-уборки закрылков, стеклоочистителей, аварийного флюгирования, открытия и закрытия аварийного люка, отката и наката рампы, управления замками порога в боковыми замками, управления замками рельсов рампы, подъема и опускания рампы, ручного насоса. 2. Основная система источников давления В систему входят следующие агрегаты: гидробак с установленными на нем предохранительными клапанами, датчиком масломера, фильтром и сливным краном, клапаны разъема, гидронасосы, обратные клапаны, фильтр, автомат разгрузки, датчик давления с демпфером, перепускной клапан, гидропневматический аккумулятор, кран электромагнитный, гидропневматический аккумулятор с газовым баллоном, бортовые приемные клапаны всасывания и нагнетания, штуцер наддува и клапан стравливания. Подача рабочей жидкости в основную систему осуществляется двумя шестеренчатыми насосами, расположенными на двигателях. Питание к насосам поступает из гидробака по линиям всасывания. Гидробак установлен в наиболее высокой точке гидросистемы для обеспечения статического напора жидкости и для ее подачи самотеком к насосам во время заливки и работы гидросистемы. Гидробак заправляется жидкостью не полностью. Во время работы гидросистемы уровень жидкости в гидробаке меняется из-за перехода части жидкости в гидроаккумуляторы при зарядке системы, в рабочие цилиндры при выдвижении штоков и в тормозные цилиндры при торможении. Кроме того, в небольших пределах уровень жидкости в баке изменяется вследствие температурных изменений ее объема. Количество жидкости в гидробаке контролируется по масломеру с поплавковым датчиком, вмонтированным в гидробак. Дистанционная связь датчика с указателем масломера электрическая. Помимо этого количество жидкости в гидробаке можно контролировать с помощью масломерной линейки, закрепленной на крышке горловины бака. Этой же линейкой периодически проверяется правильность показаний масломера. Заборное отверстие штуцера всасывающей линии основной системы расположено выше дна бака. Это сделано для того, чтобы в случае потери жидкости в основной системе в гидробаке оставалось около 8 л. жидкости, необходимой для работы аварийной системы. От заборного штуцера всасывающие линии разветвляются, проходят по заднему лонжерону центроплана к клапанам разъема, установленным на противопожарных перегородках двигателей. С насосами они соединяются гибкими шлангами. Рабочая жидкость от насоса, пройдя через шланг высокого давления и обратный клапан, установленный на противопожарной перегородке, поступает в линию нагнетания. Под задним зализом центроплана линии нагнетания правого и левого насосов объединяются в общую линию, снабженную комплектом агрегатов, необходимых для поддержания и регулирования требуемого рабочего давления в общей сети. К ним относятся автомат разгрузки, гидроаккумулятор тормозов, гидроаккумулятор с баллоном, перепускной клапан. К общей сети подключены все потребители гидросистемы. Очистка жидкости, поступающей в общую линию нагнетания, от механических примесей осуществляется фильтром. После него жидкость поступает в автомат разгрузки, из которого в зависимости от величины давления в общей сети направляется в общую сеть или на слив в гидробак. При достижении давления в общей сети 155±5 кгс/см2 автомат разгрузки переключает насосы на холостой режим работы, т. е. запирает линию давления общей сети и направляет жидкость из насосов в гидробак. В этом случае давление за насосами не превышает величины 5—15 кгс/см2, необходимой для преодоления гидравлического сопротивления трубопроводов. Это сделано для того, чтобы насосы работали с минимальной нагрузкой, когда гидроагрегаты не функционируют. При снижении давления в общей сети до 120±5 кгс/см2 автомат разгрузки соединяет насосы с линией давления общей сети и система заряжается до давления 155±5 кгс/см2. Для предохранения системы от чрезмерного повышения давления в случае отказа переключающего устройства в автомате разгрузки имеется предохранительный клапан, открывающийся при давлении 170+10 кгс/см2. В этом случае насосы будут работать в аварийном режиме, так как они длительное время работают под нагрузкой и происходит перегрев рабочей жидкости. Зарядка гидроаккумулятора тормозов из общей сети происходит через обратный клапан. Разрядка гидроаккумулятора в общую сеть возможна только через перепускной клапан при давлении в аккумуляторе более 117 кгс/см2. При давлении меньше указанного, перепускной клапан перекрывает линию аккумулятора. Дальнейшая разрядка аккумулятора становится возможной только в сети торможения, аварийного люка и аварийного флюгирования. Такое подключение гидроаккумулятора обеспечивает возможность работы его как на общую сеть, так и на сети торможения, аварийного люка и аварийного флюгирования. При этом сохраняется преимущество для сетей торможения, аварийного люка и аварийного флюгирования, так как при потере давления в основной сети в аккумуляторе сохраняется давление, достаточное для аварийного флюгирования, открытия или закрытия аварийного люка или торможения колес. Когда для работы какого-либо потребителя потребуется жидкость, она будет поступать из гидроаккумуляторов до тех пор, пока давление в них не снизится до 120±5 кгс/см2. При этом давлении в работу включаются насосы и подают жидкость потребителю, поддерживая давление в гидроаккумуляторе или даже повышая его, если потребление жидкости меньше подачи ее насосами, Если потребление жидкости кратковременно превышает подачу ее насосами (например, при выпуске шасси), давление в гидроаккумуляторе может упасть до 117 кгс/см2, а в общей сети - до 30 - 60 кгс/см2. Однако по окончании этого периода давление в общей сети будет доведено до нормальной величины 155±5 кгс/см2, обеспечивающей переход насосов на холостой ход. Зарядка газовой полости гидроаккумулятора азотом производится до давления 60±3 кгс/см2, необходимого для получения из аккумулятора максимального объема жидкости для сети торможения при неработающих насосах. Для повышения количества жидкости, поступающей в общую сеть при снижении давления со 155±5 до 120±5 кгс/см2, и, следовательно, для увеличения интервалов между переводами насосов на рабочий режим в обшей сети установлен второй аккумулятор, объем газовой полости которого увеличен за счет подключения к нему баллона. Контроль за работой основной гидросистемы осуществляется по двухстрелочному указателю манометра, один датчик которого («Давление в основной системе») подсоединен к общей сети нагнетания насосов после автомата разгрузки, второй датчик («Давление в аккумуляторе») — к аккумулятору. Жидкость от потребителей и от автомата разгрузки сливается в гидробак по сливной (обратной) линии через фильтр, предназначенный для очистки жидкости от крупных механических частиц. Помимо этого, фильтр способствует уменьшению пенообразования, так как скорость движения жидкости на выходе из фильтроэлемента в бак понижается. Для подключения гидросистемы к наземной гидроустановке при неработающих самолетных насосах на левом борту правой гондолы установлены бортовые приемные клапаны. Клапан меньшего размера служит для подключения шланга нагнетания наземной установки, клапан большего размера—для подключения шланга всасывания. Сжатый азот от аэродромного источника питания (баллона) подается на зарядку азотных камер гидроаккумуляторов через зарядные клапаны, установленные вблизи аккумуляторов. При зарядке азотом давление жидкости должно быть полностью стравлено. 3. Аварийная система источников давления Аварийная система источников давления состоит из аварийной насосной станции, фильтра, вентильного крана, предохранительного клапана. Питание аварийной системы осуществляется плунжерным насосом, имеющим автономный привод от электродвигателя. Включение электроприводного аварийного насоса происходит автоматически при включении выключателя аварийного выпуска закрылков, нажатии рукояток аварийного торможения, аварийном открытии люка экипажа и аварийном управлении откатом и накатом рампы. Кроме того, аварийный насос может быть включен отдельным выключателем. При включении насоса загорается лампочка сигнализации на средней панели приборной доски. Фильтрация жидкости, поступающей из аварийного насоса в сеть аварийной системы, осуществляется фильтром, контроль за давлением — по указателю манометра. Поскольку аварийный насос работает кратковременно, каких-либо устройств для его разгрузки в аварийной сети нет. При включении насоса давление в аварийной сети изменяется в соответствии с нагрузкой включенного потребителя. После завершения рабочей операции расход жидкости потребителем прекращается и подаваемая насосом жидкость стравливается в сливную магистраль через предохранительный клапан, отрегулированный на открытие при повышении давления более 160+15 кгс/см2. Такой режим работы вызывает максимальную нагрузку аварийного насоса, поэтому он должен быть кратковременным. Слив жидкости при работе аварийной системы происходит в общую сливную магистраль основной системы. При открытии вентиля кольцевания линия нагнетания аварийной системы сообщается с линией нагнетания насосов. В этом случае при работе насосной станции жидкость из аварийной системы будет поступать в основную систему. На таком режиме при неработающих насосах основной системы обеспечивается возможность управления всеми механизмами гидросистемы. Включение и выключение насоса для этого производится выключателем «Аварийная насосная станция» на панели выключателей под приборной доской. При открытом вентиле кольцевания давление в аварийной сети регулируется автоматом разгрузки и при достижении в основной сети давления 155±5 кгс/см2 жидкость из аварийного насоса направляется в гидробак так же, как это происходит при работе насосов. При этом давление в аварийной сети практически падает до атмосферного. Кольцевание основной и аварийной систем выполнено для повышения надежности и обеспечения удобства эксплуатации гидросистемы. В случае отсутствия наземного гидроагрегата проверку гидросистемы можно произвести от насоса аварийной системы. Производительность аварийного насоса значительно ниже производительности насосов основной системы, поэтому время срабатывания потребителей при работе от аварийной системы увеличивается. Питание аварийного насоса жидкостью осуществляется из гидробака, общего для основной и аварийной систем. Заборный штуцер аварийной системы расположен вровень с дном гидробака. Гидробак, гидравлический фильтр, автомат разгрузки, электроприводной насос, гидравлический фильтр, предохранительный клапан и датчик давления расположены под задним зализом центроплана. Клапаны разъема и обратные клапаны расположены на передних силовых шпангоутах в правой и левой гондолах двигателей. Гидропневматический аккумулятор с баллоном, электромагнитный кран и обратные клапаны установлены на заднем силовом шпангоуте гондолы левого двигателя со стороны хвостового отсека. Гидропневматический аккумулятор тормозов, датчик, перепускной клапан и обратный клапан установлены в отсеке переднего шасси, бортовые приемные клапаны всасывания и нагнетания — на бортовой панели гидросистемы на левом борту правой гондолы двигателя, кран кольцевания на левом пульте в кабине экипажа. 4. Наддув гидробака Участок наддува гидробака состоит из следующих агрегатов: редуктора, штуцера наддува, клапана стравливания, фильтра воздушного и фильтра осушителя и предохранительных клапанов. Наддув поддерживает в гидробаке избыточное давление, необходимое для работы насосов в полете. Кроме того, повышенное давление в гидробаке позволяет подводить жидкость к насосам по трубопроводам относительно небольшого диаметра. Воздух для наддува отбирается после десятых ступеней компрессоров обоих двигателей. Осушка воздуха и очистка его от механических примесей осуществляется фильтром-осушителем с силикогелевым поглотителем и фильтром. Давление воздуха, поступающего в гидробак, снижается редукционным клапаном до 1±0,1 кгс/см2. Для защиты от чрезмерного повышения давления на гидробаке установлены два предохранительных клапана, открывающихся при избыточном давлении 1,5±0,3 кгс/см2. Для улучшения работы насосов наземного гидроагрегата давление наддува гидробака может создаваться от аэродромного источника через штуцер, расположенный на панели бортовых приемных клапанов гидросистемы. Воздух в штуцер должен подаваться под давлением 1—7 кгс/см2. На бортовой панели расположен также клапан для стравливания давления из гидробака. Перед открытием горловины гидробака необходимо предварительно стравить давление. Обратные клапаны, редуктор, фильтры установлены на левом борту правой гондолы двигателя в нише шасси, клапан стравливания и бортовой штуцер наддува — на бортовой панели аэродромного питания гидросистемы на левом борту правой гондоле двигателя. 5. Участок уборки и выпуска шасси Участок уборки и выпуска шасси состоит из следующих основных агрегатов: крана ГА-142, цилиндров замков убранного положения шасси, цилиндра выпущенного положения шасси, гидроцилиндров механизмов распора основного шасси, цилиндров уборки-выпуска шасси, вентиля, дросселя и обратных клапанов. Участок уборки-выпуска шасси подключен к общей системе источников давления и обеспечивает уборку и выпуск переднего и главного шасси. Управление осуществляется электромагнитным краном. Кран шасси, получая соответствующий сигнал, открывается и подает жидкость под давлением из линии нагнетания общей сети в линию уборки или в линию выпуска шасси. Другая линия в это время сообщается краном со сливной магистралью для слива жидкости в гидробак из полостей силовых цилиндров шасси. При обесточивании крана линия нагнетания источников давления перекрывается, а обе линии шасси сообщаются со сливной магистралью. Для достижения синхронности движения основных шасси установлен в линии выпуска правой стойки шасси дроссель, так как эта линия короче линии, идущей к левой главной ноге. Для предупреждения непроизвольного включения или случайной перекладки переключателя шасси через нейтральное положение на выпуск после уборки шасси или на уборку после выпуска рычаг переключателя контрится поворотной шайбой с прорезью, разворачивающейся в одно из трех положений: в первом рычаг контрится в нейтральном положении, во втором допускается движение рычага на выпуск шасси, в третьем — на уборку. Уборка шасси. Электрическая цепь уборки шасси (см. рис. 1) может работать только в том случае, если она замкнута концевым выключателем, установленным на амортизационной стойке правой стопки шасси. Он замыкается при полностью выдвинутом штоке амортизатора. Таким образом, при стоянке на земле, когда амортизатор обжат, цепь уборки шасси разомкнута. При отрыве колес от земли цепь уборки замыкается. Для уборки шасси при отказе концевого выключателя на центральном пульте установлен нажимный выключатель, при включении которого электропитание подается па кран шасси независимо от концевого выключателя.

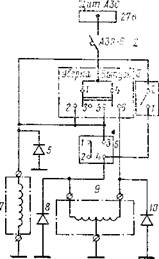

Рис. 1 Электросхема уборки-выпуска шасси[1] 1 — шина на щите АЗС; 2 — выключатель АЗР-б: 3—переключатель 2ППНГ-15К уборки-выпуска шасси; 4 — выключатель ВНГ-15ГК отключения блокировки шасси; 5, 5. 10 — диоды Д'2Н; 6 — выключатель концевой ДП-702 блокировки уборки шасси на земле; 7 — крак электромагнитный ГА-140 зарядки гнд-роппевматического а кку? гул я тор а -т2 (см. рис. 5.1); .9 кран электромагнитный ГЛМ2/1 уборки-выпуска шасси Перед уборкой шасси необходимо убедиться, что электроцепи управления поворотом колес передней ноги обесточены: зеленые лампы сигнализации включения управлении передней ноги не горят. При установке переключателя шасси в положение «Уборка» «плюс» постоянного тока подается на кран 63 шасси (на электромагнит уборки) и на кран зарядки аккумулятора (на закрытие крана). Жидкость из крана поступает одновременно в цилиндр открытия замка выпущенного положения и цилиндр уборки-выпуска передней ноги, в цилиндры распора и цилиндры уборки-выпуска главного шасси. Начинается уборка шасси. Вначале размыкаются концевые выключатели 2, 4 и 6 (рис. 2) сигнализации выпущенного положения и гаснут зеленые лампы «Шасси выпущено». После полной уборки шасси срабатывают концевые выключатели 1, 3, 5 сигнализации убранного положения шасси, которые включают красные лампы сигнализации убранного положения. При этом запираются все замки убранного положения шасси и зажигаются красные лампы «Шасси убрано».

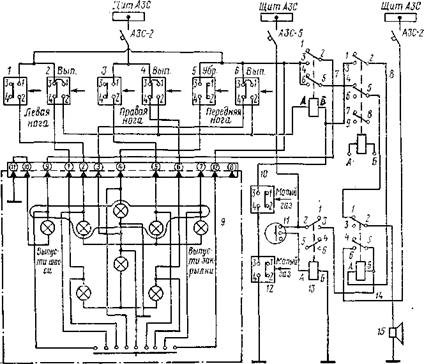

Рис.2 Электросхема сигнализации шасси[2] 1 — выключатель концевой ДП-702 сигнализации убранного положения левого шасси; 2 — выключатель концевой ДП-102 выпущенного положения левого шасси; 3 - выключатель концевой ДП-702 убранного положения правого шасси; 4 — выключатель концевой ДП-102 выпущенного положения правого шасси; 5 выключатель концевой убранного положения переднего шасси; 6 — выключатель концевой ДП-102 выпущенного положения переднего шасси; 7 —реле сигнализации шасси; 8 — реле сигнализации закрылков; 9 пилотажно-посадочный сигнализатор ППС-2МВК; 10,12 - выключатели концевые КВ-9А сигнализации убранного положения шасси па секторах газа; 11 кнопка отключения сирены; 13 - реле промежуточное; 14 — реле отключения звуковой сигнализации; 15 — сирена С-1 Через 3—5 с. после загорания всех ламп «Шасси убрано» переключатель шасси 3 (см. рис. 1) должен быть переведен в нейтральное положение и законтрен. При этом краном линии уборки и выпуска шасси сообщаются со сливной магистралью, а краном открывается линия зарядки аккумулятора из общей сети нагнетания. При уборке шасси подъем ног происходит резко, поэтому при наземной обработке шасси следует тщательно проверять установку самолета на гидроподъемниках. Выпуск шасси. При установке переключателя 3 (см. рис. 1) в положение «Выпуск» «плюс» постоянного тока подается на кран. Жидкость из крана поступает одновременно к цилиндрам замков убранного положения шасси. Подача жидкости в цилиндры уборки-выпуска происходит через цилиндры замков убранного положения. При этом в каждом цилиндре замка канал для прохода жидкости к цилиндру уборки-выпуска открывается только после открытия замка. Такая последовательность подачи жидкости обеспечивает открытие замка, нагруженного только массой ноги без догрузки его цилиндром уборки-выпуска. Кроме того, подача жидкости в цилиндры главных ног через цилиндры замков убранного положения обеспечивает практически синхронное открытие замков главных ног. После открытия замков убранного положения ноги шасси выпускаются под действием собственной массы (а в полете, кроме того от встречного потока воздуха) и освобождают концевые выключатели 1, 3, 5 убранного положения шасси (см. рис. 2). Каждый концевой выключатель сигнализации в этот момент отключает свою красную лампу. Жидкость под давлением поступает в цилиндры ног на выпуск, помогая тем самым выпуску ног. Для предотвращений резкого удара при выпуске в цилиндре каждой ноги смонтировано дроссельное устройство, включающееся в конце хода для торможения выпуска. Когда ноги полностью выпущены, запираются замки выпущенного положения и нажимаются концевые выключатели 2, 4 и 6 сигнализации выпушенного положения. Каждый концевой выключатель включает свою зеленую лампу сигнализации выпущенного положения шасси и разрывает свою линию питания табло «Выпусти шасси» и сирены 15. После выпуска трех стоек питание этого табло и сирены полностью отключится. Через 3—5 с. после загорания всех ламп «Шасси выпущено» переключатель шасси 3 (см. рис. 1) должен быть переведен в нейтральное положение и законтрен. При этом линии выпуска шасси сообщаются со сливной магистралью. Прерванная уборка или выпуск шасси. При необходимости во время уборки шасси можно перейти на выпуск и, наоборот, во время выпуска перейти на уборку шасси. Для этого переключатель шасси 3 следует поставить в положение «Нейтрально», выдержать 3—5 с. и затем установить в требуемое положение — «Выпуск» или «Уборка». Сигнализация при этом работает в соответствии с движением стоек шасси. Аварийный выпуск шасси при ожесточенном кране ГА142/1. При обесточенном электрокране можно произвести выпуск шасси от основной системы, включив кран вручную нажатием его кнопки. Рукоятка механизма нажатия кнопки электрокрана выведена в грузовую кабину фюзеляжа в правый короб на потолке между шпангоутами. Для доступа к рукоятке следует открыть в этом месте участок панели. Выпуск шасси производится вытягиванием на себя рукоятки и удерживанием ее в этом положении до окончания выпуска всех стоек шасси. Вытягивание рукоятки следует производить с усилием 8—10 кгс. до упора. При вытягивании рукоятки усилие через рычаг механизма передается на золотник крана, поэтому прилагать к рукоятке усилие, значительно прерывающее указанную величину, запрещается. Работа гидросистемы и сигнализации шасси при управлении электрокраном вручную происходит так же, как и при обычном выпуске. Аварийный выпуск шасси при отказе гидросистемы. Аварийный выпуск шасси производится открытием вручную замков убранного положения передней и главных стоек с помощью рукояток и тросовой проводки. Для того чтобы обеспечить беспрепятственный выпуск жидкости из цилиндров уборки-выпуска (из полостей уборки) при любом положении золотника крана, шасси, перед аварийным выпуском следует открыть вентиль сброса давления из линии уборки, расположенной в кабине экипажа на центральном пульте. При аварийном выпуске шасси переключатель шасси должен находиться в положении «Нейтрально». Заключение Таким образом, в моем реферате были рассмотрены все основные вопросы, касающиеся конструкции гидросистемы самолета и сети управления выпуском шасси: 1. Основная система применяется в нормальных условиях эксплуатации самолета и обеспечивает обслуживание всех механизмов и устройств, работающих от гидросистемы. 2. Аварийная система используется для выпуска закрылков, торможения колёс, открытия аварийного люка экипажа и аварийного управления откатом и накатом рампы при выходе из строя основной системы. 3. Система ручного насоса обеспечивает открытие - закрытие пороговых и боковых замков, откат и накат рампы, открытие замков рельсов, подъем рампы и дозаправку гидробака. 4. Участок наддува гидробака состоит из следующих агрегатов: редуктора, штуцера наддува, клапана стравливания, фильтра воздушного и фильтра осушителя и предохранительных клапанов. Наддув поддерживает в гидробаке избыточное давление, необходимое для работы насосов в полете. 5. Участок уборки и выпуска шасси состоит из следующих основных агрегатов: крана ГА-142, цилиндров замков убранного положения шасси, цилиндра выпущенного положения шасси, гидроцилиндров механизмов распора основного шасси, цилиндров уборки-выпуска шасси, вентиля, дросселя и обратных клапанов.Участок уборки-выпуска шасси подключен к общей системе источников давления и обеспечивает уборку и выпуск переднего и главного шасси. Список литературы 1. Бортовые системы управления самолетом. Под общ. ред. Ю.В. Байбородина. Учебное пособие для студентов ВУЗов гражданской авиации. – М.: «Транспорт», 1975. 355 с. 2. Логвинов Л.М. «Повышение надежности гидравлических систем» Вестник Самарского государственного аэрокосмического университета, №1, 2007 3. Малков С.Н. Организация централизованного ремонта агрегатов самолетов. – М.: «Транспорт», 1974 г. 180 с. 4. Самолет АН-26. Конструкция и эксплуатация. Черненко Ж.С., Лагосюк З.С., Горовой Б.И. – М.: «Транспорт», 1978. 311 с. 5. Самолет АН-26. Конструкция и эксплуатация. Черненко Ж.С., Лагосюк З.С., Горовой Б.И. – М.: «Транспорт», 1977. 341 с. [1] - Самолет АН-26. Конструкция и эксплуатация. Черненко Ж.С., Лагосюк З.С., Горовой Б.И. – М.: «Транспорт», 1978. – с. 133 [2] - Самолет АН-26. Конструкция и эксплуатация. Черненко Ж.С., Лагосюк З.С., Горовой Б.И. – М.: «Транспорт», 1978. – с. 134 |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |