|

Контрольная работа: Анализ технологии изготовления модуля сопряжения цифрового мультиметра с компьютеромКонтрольная работа: Анализ технологии изготовления модуля сопряжения цифрового мультиметра с компьютеромАНАЛИЗ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОПРЯЖЕНИЯ ЦИФРОВОГО МУЛЬТИМЕТРА С КОМПЬЮТЕРОМ 1 Технологическая характеристика модуля сопряжения как объекта автоматизированной сборки и монтажа Модуль сопряжения цифрового мультиметра с компьютером удовлетворяет следующим требованиям: - радиоэлектронный модуль является функционально законченным и его изготовление, а также электрический контроль, можно организовать на специализированном участке; - все электрорадиоэлементы со штырьковыми выводами располагаются на печатной плате только с одной стороны для обеспечения возможности применения групповой пайки окунанием платы; - число вариантов формовки выводов электрорадиоэлементов ограниченно: для элементов с цилиндрическими корпусами и осевыми выводами применяется П-образная формовка и установка на печатной плате без зазора, для конденсаторов и транзисторов применяется I-образная формовка, для элементов в корпусах DIP типа формовка не производится; - конструкция модуля исключает применение прокладок между элементами и печатной платой, экранов и изоляционных трубок на корпусах и выводах элементов; - конструкция модуля исключает применение дополнительных креплений элементов на печатную плату. 2 Технологическая характеристика модуля сопряжения как объекта автоматизированной сборки и монтажа Типовой технологический процесс разрабатывается для изготовления в конкретных производственных условиях типового представителя группы изделий, обладающих общими конструктивно-технологическими признаками. К типовому представителю группы изделий относятся изделие, обработка которого требует наибольшего количества основных и вспомогательных операций, характерных для изделий, входящих в эту группу. Типовой технологический процесс может применяться как рабочий технологический процесс или как информационная основа при разработке рабочего технологического процесса. Он уменьшает объём технологической документации без ущерба содержащейся в ней информации, создаёт возможность разработки групповых приспособлений и средств автоматизации, исключает грубых ошибок в нормировании материальных и трудовых затрат. При разработке рабочего технологического процесса использован типовой технологический процесс, который состоит из следующей последовательности действий: а) входной контроль электрорадиоэлементов; б) лужение печатной платы; в) промывка; г) подготовка электрорадиоэлементов к монтажу; д) установка элементов на плату; е) флюсование; ж) пайка узла; з) контроль пайки; и) ручная допайка; к) промывка; л) доустановка элементов на плату; м) ручная допайка; н) контроль функционирования.

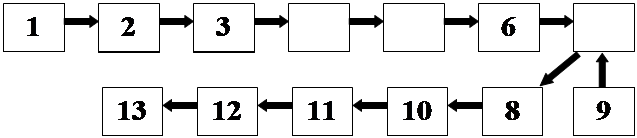

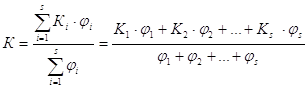

1 - входной контроль электрорадиоэлементов; 2 – лужение печатной платы; 3 – промывка; 4 – подготовка элементов к монтажу; 5 – установка элементов на плату; 6- флюсование; 7 - пайка узла; 8 – контроль пайки; 9 – ручная допайка; 10 – промывка; 11 – доустановка элементов на плату; 12 – ручная допайка; 13 – контроль функционирования. Рисунок 1.1 – Схема типового технологического процесса 3 Расчет показателей технологичности конструкции Отраслевой стандарт ОСТ 4 ГО.091.219 предусматривает выбор состава базовых показателей. В число выбираемых должны включаться показатели, оказывающие наибольшее влияние на технологичность конструкции блоков. Основным

показателем, служащим для оценки технологичности конструкции, является

комплексный показатель технологичности

где:

В качестве базовых показателей технологичности выбираем показатели, приведенные в таблице 1.1. Таблица 1.1 – Базовые показатели технологичности

Для расчета комплексного показателя технологичности необходимо определить базовые показатели приведенные в таблице 5.1. Коэффициент использования микросхем и микросборок вычисляется по формуле (1.2):

где:

Подставив значения в формулу (1.2) получаем:

Коэффициент автоматизации и механизации монтажа рассчитывается по формуле (1.3):

где:

Рассчитаем коэффициент автоматизации и механизации монтажа:

Коэффициент механизации подготовки электрорадиоэлементов вычисляем по формуле (5.4):

где: Подставив значения в формулу (1.4) получаем:

Коэффициент механизации контроля и настройки вычисляем по формуле(1.5):

где:

Вычислим коэффициент механизации контроля и настройки по формуле(1.5):

Коэффициент повторяемости электрорадиоэлементов рассчитываем по формуле (1.6):

где:

Подставив значения в формулу (5.6) получаем:

Коэффициент применяемости электрорадиоэлементов рассчитываем по формуле (1.7):

где: Подставляя значения в формулу (1.7) получаем:

Коэффициент прогрессивности формообразования деталей вычисляется по формуле (1.8):

где:

После подстановки значений в формулу (5.8) получаем:

Подставляя значения рассчитанных базовых показателей технологичности в формулу (1.1) получаем:

Уровень технологичности конструкции блока определяется как отношение достигнутого показателя технологичности к значению базового по формуле (1.9):

где: КБ – базовый показатель технологичности.

В соответствии с ОСТ 4 ГО.091.219 полученный нормативный комплексный показатель технологичности подходит для установочной серии. 4 Выбор оборудования для производства модуля и расчет технико-экономических показателей поточной линии сборки Для выбора оборудования для производства воспользуемся данными, приведенными в [7]. Для производства: - распаковка электрорадиоэлементов производится вручную на светомонтажном столе СМ-2 – производительность 1000 шт/час; - входной контроль осуществляется тестером CMS100 – производительность 360 шт/час; - автомат формовки, обрезки и лужения выводов резисторов, диодов, транзисторов и конденсаторов УФТ 901 – производительность 800 шт/час; - установка электрорадиоэлементов производится на светомонтажном столе “Тройник-М” – число ячеек: для микросхем – 3, для электрорадиоэлементов – 10; - пайка осуществляется окунанием платы в ванну с припоем на установке ТН 712, производительность 360 шт/час; - очистка производится на установке УПИ 901, производительность 60 шт/час; - функциональный контроль осуществляется устройством “Линза-11”, производительность 80 шт/час. Рассчитаем такт выпуска каждого модуля, трудоемкость выполнения каждой операции, коэффициент загрузки оборудования. Программу запуска изделия вычисляем по формуле (1.10):

где:

Подставляя значения в формулу (1.10) получаем:

Такт выпуска одного модуля определяем по формуле (1.11):

где:

Годовой фонд времени вычисляем исходя из следующих данных: количество рабочих дней в году – 250, рабочие работают в одну смену, продолжительность рабочего дня – 8 часов с 1 часом перерыва на обед. Следовательно годовой фонд времени составляет 1750 часов. Подставляя значения в формулу (1.11) получаем:

Трудоемкость операции сборки автомата определяется по формуле (1.12):

где: T0 – трудоемкость выполнения каждой операции для одного элемента; n – количество элементов, устанавливаемых на печатную плату при данной операции. Трудоемкость выполнения каждой операции определяем по формуле (1.13):

где: P – производительность оборудования. Коэффициент загрузки оборудования определяем по формуле (1.14):

где: КСН.Т – коэффициент снижения трудоемкости, принимаем равным 1; КВ – коэффициент выполнения норм времени, принимаем равным 1. Результаты расчета показателей поточной линии сборки приведены в таблице 1.2. Маршрутное описание технологического процесса производства модуля сопряжения цифрового мультиметра с компьютером представлено в приложении в виде маршрутных карт. Таблица 1.2 – Результаты расчета показателей поточной линии сборки

Литература 1 Технология и автоматизация производства РЭА: Учебник для вузов/Под ред. А.П.Достанко.-М.:Радио и связь, 1999. 2 Технология производства ЭВМ – Достанко А.П. и др.:Учеб.-Мн.:Высшая школа, 2004. 3 Технологічне оснащення виробництва електронних обчислювальних засобів: Навч. Посібник/М.С.Макурін.-Харків: ХТУРЕ,2006. 4 Автоматизация и механизация сборки и монтажа узлов на печатных платах/А.В.Егунов, Б.Л.Жожомани, В.Г.Журавский, В.В.Жуков; под ред. В.Г.Журавского. -М.:Радио и связь,1988. 5 Гибкая автоматизация производства РЭА с применением микропроцессоров и роботов. – Ю.В. Иванов, Н.А. Лакота; -М.:Радио и связь,1988. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

, (1.1)

, (1.1)