|

Контрольная работа: Анализ технологического процесса производства цементаКонтрольная работа: Анализ технологического процесса производства цементаМИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ эКОНОМИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра технологии ИНДИВИДУАЛЬНАЯ РАБОТА На тему: Анализ технологического процесса производства цемента МИНСК 2009 Содержание Введение 1. Технологический процесс производства цемента и его характеристика 1.1 Характеристика получаемой продукции 1.2 Характеристика используемого сырья 1.3 Характеристика технологии производства цемента 2. Динамика трудозатрат при развитии технологического процесса производства цемента 3. Уровень технологии технологического процесса Заключение Список используемой литературы Введение Технология промышленного производства в настоящее время приобретает первостепенное значение в ускорении прогресса в науке и технике. Она органически связана с экономическими науками. На первый взгляд кажется, что знание технологии совсем необязательно и, даже, не нужно. Но это ошибочное мнение. Знание технологии помогает экономистам более точно анализировать хозяйственную деятельность производств, предприятий, отраслей и всей промышленности в целом, позволяет выявить пути рационального использования имеющихся резервов и роста производства, выбирать наиболее эффективные способы использования сырья, материалов, топлива. Экономист, который недостаточно знает производство, оперируя экономическими законами, категориями, может не разглядеть того, что стоит за ними, не может определить чем вызвано изменение экономических показателей. Знание технологии помогает решить главную задачу – обеспечить достижение эффективности (max) при наименьших затратах (min). В данной работе описывается технология производства цемента – одного из видов строительных материалов, который в настоящее время получил широкое распространения. 1. Технологический процесс производства цемента и его характеристика 1.1 Характеристика получаемой продукции Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент - один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей. Портландцемент - гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и некоторых добавок. Производство складывается из двух основных технологических процессов: получение клинкера и его помол с соответствующими добавками. Первый процесс наиболее энергоёмкий и ответственный, так как от качества клинкера зависят основные свойства цемента. Существует несколько способов производства портландцемента: 1.сухой 2.мокрый 3.полусухой 4.комбинированный Выбор способа производства зависит от особенностей приготовления сырьевой смеси. Сухой способ предусматривает приготовление сырьевой смеси из предварительно высушенных тонкомолотых компонентов и обжиг их в порошкообразном состоянии. При мокром способе тонкое измельчение и гомогенизацию смеси осуществляют в водной среде. Полученная водная суспензия - шлам направляется на обжиг. Полусухой способ связан с получением гранул из сырьевой смеси, которые затем поступают на обжиг. Комбинированный способ включает операцию приготовления сырьевой муки по мокрому способу с последующим обезвоживанием её на фильтрах. На обжиг поступает полусухая масса. Но полусухой и комбинированный способ применяются довольно редко, поэтому основными можно назвать сухой и мокрый способы. Мокрый способ привлекает простотой измельчения сырьевых материалов и их гомогенизации. Кроме того, он обеспечивает лучшие санитарно-гигиенические условия работы обслуживающего персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. 1.2 Характеристика используемого сырья Для производства портландцемента в качестве сырьевых материалов применяют главным образом карбонатные и глинистые породы, а так же другие природные виды сырья и искусственные материалы, получаемы в виде промышленных отходов. Помимо основных сырьевых материалов в производстве портландцемента используют и различные корректирующие добавки. Карбонатные породы могут быть представлены в виде известняка, мела, известняка-ракушечника, известнякового туфа и т. д. Во всех этих породах наряду с CaCO3 могут содержаться примеси глинистых веществ, доломита, кварца, гипса… Особенно хорошим сырьем является мел, т. к. он легко измельчается при добавлении воды. В качестве глинистого сырья обычно используют глину или глинистый сланец. В качестве промышленных отходов на некоторых цементных заводах широко применяются доменные шлаки(отходы от выплавки чугуна), а так же нефелиновый шлам - отход производства алюминия из нефелинов. Нефелиновый шлам может полностью заменить глинистый компонент в сырьевой смеси и примерно на 50% карбонатный. 1.3 Характеристика технологии производства продукции Сырье на завод доставляется обычно большегрузным автотранспортом, хотя возможно использование ленточных конвейеров или гидротранспорта. Иногда цементные заводы строят возле обширных залежей глины. Тогда глина дробится непосредственно на месте добычи и, перемешанная с водой поступает в глиноболтушку непосредственно по трубопроводам. Твердые породы предварительно дробят в дробилках (двух- или трехстадийное дробление) до размеров кусков 8-10 мм. Мягкие породы (глину и мел) измельчают в дробилках до кусков размером 100 мм, а затем распускают в глиноболтушках - железобетонных круглых резервуарах диаметром до 10 и высотой 2,5-3,5 м, футерованных изнутри чугунными плитами. В центре болтушки вращается крестовина с прикрепленными к ней стальными граблями для измельчения глины. Глину в болтушку подают небольшими порциями вместе с водой. Грабли разбивают большие куски на зерна размером не более 3-5 мм, которые легко распускаются в воде. Полученный шлам насосами перекачивается в расходные бункера сырьевой мельницы для помола с дробленым известняком. Если в качестве карбонатного сырья используется мел, то его предварительно (после дробления) вместе с глиной распускают в болтушках, а затем домалывают в мельницах. Крупные включения собираются на дне резервуара и периодически удаляются. Качество цемента существенно зависит от химического состава сырьевой смеси, поступающей на обжиг. Однако из-за неоднородности сырья химический состав может изменяться. Поэтому необходимо постоянно следить за химическим составом шихты и корректировать его в процессе работы. Но контролировать состав путём непосредственного забора проб из печи невозможно. Контроль достигается использованием вертикальных и горизонтальных шламбассейнов. Шлам из мельницы подается сначала в первый вертикальный бассейн. Шлам другого состава поступает во второй вертикальный бассейн. Зная точный химический состав этих двух шламов, можно рассчитать состав требуемого шлама. Путем перекачивания нужных количеств шлама из этих бассейнов в третий получают готовый для обжига шлам. При перекачивании откорректированного шлама в вертикальный бассейн его тщательно перемешивают струями сжатого воздуха (аэрируют). Перед подачей в печь шлам из вертикального бассейна перекачивают в горизонтальный, где его перемешивают механическим способом. Порционное корректирование состава шлама - довольно длительная и трудоемкая технологическая операция. К тому же этот процесс периодический. Более перспективен поточный способ приготовления сырьевого шлама. Химический состав шлама постоянно проверяется автоматически работающими пробоотборниками и рентгеновским квантометром. Шламы из двух бассейнов смешиваются и попадают в третий - расходный, пройдя предварительно экспресс-анализ с помощью сложных электронных устройств. Обжиг Обжигают сырьевую смесь (шлам) во вращающихся печах различной длины и диаметра. Топливо в виде газа или каменноугольной пыли вдувается в печь с нижнего конца. Дымовые газы с температурой 150-200 °С удаляются со стороны верхнего конца. По характеру процессов температурные зоны в печи называют: 1) до 200 градусов – испарения (сушка шлама); 2) 200-800 градусов - подогрева; 3) 800-1000 градусов - декарбонации; 4) 1000-1300 градусов - экзотермической реакции; 5) 1300-1450-1300 градусов - спекания; 6) 1300-1000 градусов - охлаждения. В зоне 3 происходит процесс разложения CaCO3 по схеме CaCO3-->CaO + CO2 CaO в свою очередь вступает в соединения с элементами глинистого компонента CaO*Fe2O3; Cao*SiO2; CaO*Al2O3. В зоне 4 происходит насыщение этих соединений до соответствующих клинкерных материалов. В зоне 5 образуется основная часть портландцементного клинкера - кальцевый силикат 3CaCO*SiO2 Для утилизации теплоты отходящих газов и повышения степени теплообмена между материалом и горячими газами используют различного вида теплообменные устройства. Так, в печах длиной 185 м, работающих по мокрому способу, применяют фильтры-подогреватели, цепные завесы и металлические теплообменники. Фильтры-подогреватели устанавливают в холодной части печи на расстоянии 3-5 м. Фильтры-подогреватели снижают запыленность отходящих газов до 2-3% и уменьшают расход теплоты на 210 кДж/кг. Повышение температуры газов и их запыленности приводит к загустеванию шлама. Влажность шлама, выходящего из фильтра-подогревателя, не должна быть ниже 33-35%, а температура газов в этой зоне - не более 200 градусов . На расстоянии 1 м от фильтра-подогревателя устанавливает цепные завесы. Длина цепной зоны 40-50 м, масса цепей 170-225 т, поверхность цепей 3500-4500 м2 . Цепи обычно навешиваются двумя способами: свободно свисающими концами или гирляндами. Причем последний метод крепления эффективнее. Цепи аккумулируют теплоту газов и передают ее шламу, ускоряя тем самым процесс сушки. Из цепной зоны шлам выходит в виде гранул. В зоне подогрева печи устанавливают металлические теплообменники. Применение таких теплообменных устройств увеличивает интенсивность подогрева материала, который разделяется на несколько мелких потоков. Открытая поверхность материала и скорость прогрева увеличивается, а температура газов снижается, что предохраняет цепи от преждевременного выгорания. Однако на этом участке печи резко возрастает пыление материала. Для снижения пылевыделения рекомендуется следить за влажностью материала, которая не должна превышать 2-3%. При использовании коротких печей целесообразнее применять запечные теплообменники: концентраторы шлама и распылительные сушилки. Концентраторы шлама увеличивают производительность печи до 25%, а расход теплоты снижают на 15-20%. Однако применение их сдерживается значительным пылевыделением, т. к. значительная часть шлама пересушивается и потоком горячего газа, что требует установки дополнительных фильтров. Распределительные сушилки из-за сложности работы форсунок, низкого коэффициента паронапряжения, громоздкости конструкции и сложности в эксплуатации не находят широкого распространения. Клинкер, полученный на выходе из печи подлежит помолу в трубных мельницах открытого или замкнутого цикла. Тонкость помола характеризуется остатком на сите и составляет 8-12% для большинства цементов. Хранят готовый цемент в цементных силосах - железобетонных ёмкостях диаметром 10-12 метров и высотой 20-25м., вмещающие 2500-4000т. цемента. Основной качественной характеристикой цемента является его прочность(марка). Марка цемента соответствует пределу прочности образцов 4*4*16см. на сжатие, изготовленных из раствора 1:3 по массе с песком, твердевших 28 суток в воде при температуре 20 град. Прочность колеблется от 300 до 600 кг/см2. Промышленность выпускает цементы марок 400-550, а по особым заказам - М600. Особенности производства Производство быстротвердеющего портландцемента (БТЦ), особобыстротвердеющего портландцемента (ОБТЦ), сульфатостойкого портландцемента, пуццоланового портландцемента и других цементов отличается рядом особенностей. БТЦ и ОБТЦ отличаются от обычного портландцемента интенсивным набором прочности в первый период твердения. БТЦ марки 400 через 3 суток обеспечивает прочность при сжатии 25 МПа, а в возрасте 28 суток 40 МПа, БТЦ марки 500 соответственно 28 и 50 МПа. Получают БТЦ совместным измельчением до удельной поверхности 3500-4000 см2/г портландцементного клинкера с содержанием СзS и СзА около 60-65 % и гипса, содержание которого в пересчете на S0з не должно превышать 3,5 %. Быстротвердеющий портландцемент получают из однородной по составу сырьевой смеси с пониженным содержанием вредных примесей. Использование БТЦ и ОБТЦ в производстве бетонных и железобетонных изделиях и конструкциях позволяет сократить время твердения бетона. Сульфатостойкие цементы, образующие цементный камень, устойчивый к агрессивному действию вод, содержащих сульфатные анионы SО2-4..К этой группе цементов относят сульфатостойкий портландцемент (без добавок и с минеральными добавками), сульфатостойкий шлакопортландцемент, пуццолановый портланд-цемент. Получают сульфатостойкие цементы измельчением клинкера с содержанием СзА не более 5 %, Сз5 - 50 %, СзА+С4АР-22 % с добавками и без добавок. По ГОСТ 22266-76 (сизм.) сульфатостойкие цементы имеют марки 300, 400 и 500. При изготовлении шлакопортландцемента в качестве активной минеральной добавки применяют гранулированный доменный шлак. Шлак можно вводить не только на стадии помола, но и при получении клинкера, заменяя часть глинистого компонента. Это снижает расход топлива, так как не требуются затраты теплоты на разложение глины. Сырьевую смесь с использованием шлака можно получать как сухим, так и мокрым способом. Более распространен сухой способ, так как при мокром способе шлак быстро расслаивается вследствие выпадения в осадок частичек шлама. Смесь готовят путем совместного помола известняка и шлака в мельницах по замкнутому циклу, причем помол совмещают с сушкой. Если шлак имеет влажность более 10 %, то его предварительно сушат в сушильных барабанах при температуре не выше 600-700 °С. Повышение температуры приводит к расстекловыванию шлака и снижению его активности. Получают шлакопортландцемент помолом в многокамерных мельницах клинкера, высушенного шлака и гипса. Количество кислых шлаков в шлакопортландцементе 30-40 %, основных - 50-60 %. Быстротвердеющий шлакопортландцемент изготовляют более тонким измельчением обычной сырьевой смеси (до 4000-5000 см2/ г), используя для этого двустадийный помол: вначале измельчают клинкер, а затем клинкерный порошок, шлак и гипс. Пуццолановый цемент получают совместным помолом клинкера, гипса и активной минеральной добавки (20-40 %). Добавки перед помолом дробят и сушат до влажности 1-2 %. Совместный помол производят в многокамерных трубных мельницах по открытому циклу так как большинство активных минеральных добавок менее прочны, чем клинкер. В случае использования плотной, твердой добавки помол ведут по замкнутому циклу. 2.Динамика трудозатрат при развитии технологического процесса Исходя из динамики трудозатрат, различают 2 возможных варианта развития технологического процесса – ограниченное и неограниченное . Построим график изменения живого и прошлого труда для определения варианта развития техпроцесса. Наши исходные данные : Тж=500/(27t+675) и Тп=0,02t +0.5: Таблица 2.1. Динамика трудозатрат.

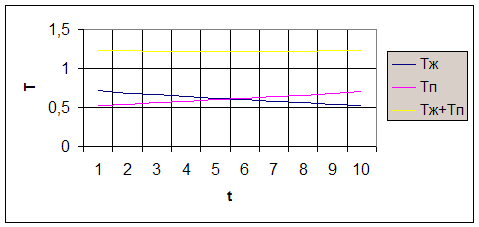

Рис. 2.1. Ограниченная динамика трудозатрат. С помощью графика и аналитической таблицы удалось установить , что в нашем случае имеет место ограниченный вариант развития. Момент времени до которого развитие целесообразно равен t=4,9 г. В нашем техпроцессе имеет место трудосберегающий техпроцесс, потому что Тж- уменьшается, а Тп – возрастает. Установим в какой степени снижаются затраты Тж по мере роста Тп. Для этого найдем отношение (Тж)”=dТж/dТп (данное соотношение отражено в таблице 1.1) Мы видим ,что значение отношения возрастает => реализуется возрастающий тип отдачи дополнительных затрат овеществленного труда. 3. Уровень технологии технологического процесса В нашем техпроцессе мы обнаруживаем ограниченный путь развития, который называется рационалистическим. Он связан с уменьшением затрат живого труда за счет роста затрат прошлого труда. Вместе с тем живой труд уменьшается в большей степени, чем возрастет прошлый труд. Рационалистическое/эволюционное/ развитие с экономической точки зрения всегда предпочтительнее» чем путь эвристического /революционного/ развития технологического процесса. Это связано с дополнительными затратами на научно-исследовательские, работы при эвристическом совершенствовании технологии. Однако суть рационалистического развития принципиально ограничен Рассчитаем параметры технологического процесса L , B , Y для момента времени t=3. Воспользуемся моделью рационалистического развития техпроцесса. L= где L- производительность труда ; B - технологическая вооруженность ; Y- уровень технологии, Y*-относительный уровень технологии. L=1/Тж =1,512 B=Тп/Тж =0,84672 У=(1/Тж)*(1/Тп ) =2,7 У*=У/L=1/Тп=1,7857 Это соотношение справедливо для механизированных процессов и является математической моделью закона рационалистического развития техпроцесса. Таблица 3.1. Математическая модель закона рационалистического развития техпроцесса

Очевидно , что У*>L на протяжение первых 5-и лет, отсюда следует , что рационалистическое развитие техпроцесса производства извести целесообразно до 4 года включительно. Далее оно становиться нецелесообразным.

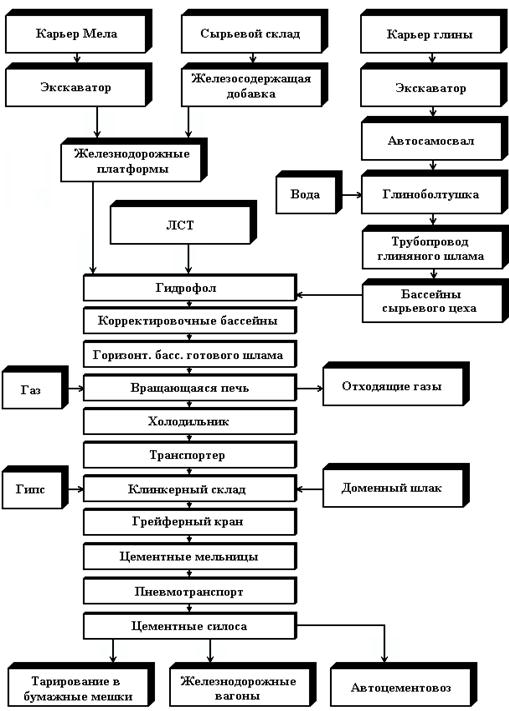

Рис 4.1 Схема технологического процесса производства портландцемента.

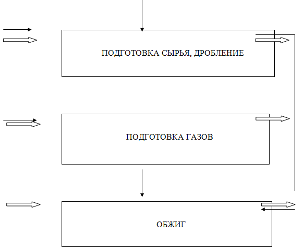

Рис 4.2. Пооперационная структура технологического процесса производства портландцемента:

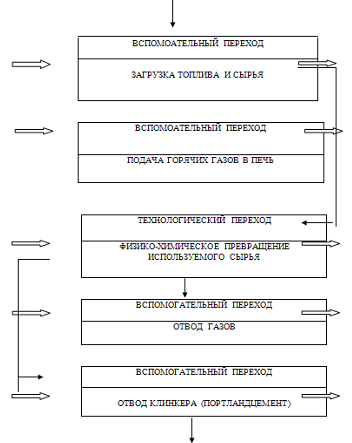

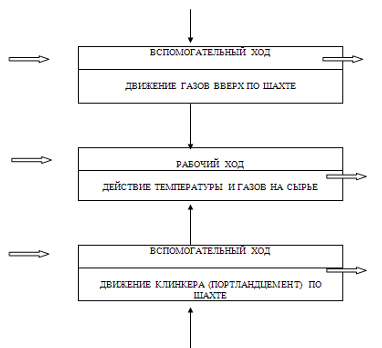

Рис 4.3. Структура операций процесса производства портландцемента:

Рис 4.4. Структура технологического перехода операций процесса производства портландцемента:

Заключение В производстве портландцемента по характеру технологического цикла используется непрерывный технологический процесс. Его достоинство заключается в том, что он позволяет осуществлять наиболее выгодное в экономическом смысле производство, которое осуществляется непрерывно. Однако следует отметить, что производство извести шахтным способом является наиболее экономически-выгодным производством, но качество продукции незначительно уступает другим видам производства извести. Список используемой литературы 1.Гаряев С.Г., Сопин М.В. Основы технологии и технико-экономическая оценка производства строительных материалов, изделий и конструкций БелГТАСМ Чаус К.В., 2. Сулименко Л.М. Технологии минеральных вяжущих материалов и изделий на их основе: Учеб. для вузов. – 3-е изд., перераб. и доп. – М.: Высш. шк., 2000 3. Чистов Ю.Д., Лабзина Ю.В.: Технология производства строительных материалов, изделий и конструкций; М.:Стройиздат 1988 4. Ченцов И.В.. Основы технологии важнейших отраслей промышленности. Мн.: Вышэйшая школа 1989. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |