|

Курсовая работа: Монтаж одноэтажного промышленного зданияКурсовая работа: Монтаж одноэтажного промышленного зданияМинистерство Образования Российской Федерации Уфимский Государственный Нефтяной Технический Университет Кафедра «АД и ТСП» ПОЯСНИТЕЛЬНАЯ ЗАПИСКАк курсовому проекту по дисциплине «ТСП» «Монтаж одноэтажного промышленного здания» Выполнил: ст.гр.БПГ-06 Гильмутдинов Т.З. Проверил: Климов В.П. Уфа, 2009 г. СОДЕРЖАНИЕ 1. Исходные данные 2. Определение объемов работ 3. Проектирование организации монтажных процессов и выбор методов монтажа 4. Выбор такелажной оснастки и монтажных приспособлений 5. Определение технологических параметров монтажа сборных конструкций и подбор монтажных кранов 6. Составление производственной калькуляции трудозатрат 7. Определение технико-экономических показателей и выбор оптимального варианта механизации монтажных работ 8. Выбор транспортных средств и расчет количества транспорта 9. Организация и технология производства монтажных работ 10. Технико-экономические показатели проекта 11. Техника безопасности при производстве монтажных работ РЕФЕРАТ Курсовой проект № 2, 28 страниц, 11 рисунков, 14 источников. Ключевые слова: монтаж, колонна, стропильная ферма, подстропильная ферма, плита покрытия, строповка. Выполнение курсового проекта по монтажу строительных конструкций имеет целью закрепление полученных теоретических знаний в области строительного производства, расширение их путем самостоятельной работы с нормативно-справочной литературой, а также ознакомление с существующей методикой разработки проектов производства строительно-монтажных работ. Курсовой проект по монтажу строительных конструкций представляет собой комплекс технологических чертежей, расчетов и пояснений с технико-экономическим обоснованием выбора основного оборудования и методов производства работ. 1 Исходные данные Вариант – 85. Шифр варианта секций – 72К3-24-126б. Номер типа ячейки – 58. Длина температурного блока – 72 м. Здание – крановое. Количество пролетов в одном блоке – 3. Ширина пролета – 24 м. Высота здания до низа стропильной конструкции – 12,6 м. Шаг крайних колонн – 6 м. Шаг средних колон – 12 м. Шаг стропильных конструкций –6 м. Номер схемы здания – 4. Грузоподъемность крана – 10,20,30 т.с. Расстояние транспортирования сборных железобетонных конструкций – 10 км. Расстояние перебазирования монтажного крана – 10 км. Время: летнее 2 Определение объемов работ Таблица 2.1 – Спецификация сборных конструкций

Таблица 2.2 - Объем вспомогательных работ при возведении одноэтажного здания

Таблица 2.3 - Сводная ведомость работ

3 Проектирование организации монтажного процесса и выбор метода монтажа Определение продолжительности строительства объекта. Производственная

площадь объекта: объем

объекта: Bi, Li,Hi – соответственно ширина i-го пролета, длина i-ой секции, высота i-го помещения, м. На основе вышеприведенных расчетов и норм СНиП определяем: Тснип=21 месяц – норма продолжительности проектируемого объекта; Тподг=3 месяца – продолжительность подготовительного периода; Тм.о.=5 месяцев – продолжительность монтажа технологического оборудования. Таблица 3.1. Нормы продолжительности строительства при возведении одноэтажного здания

Расчет продолжительности специализированного потока монтажных работ.

где Тдир – директивная продолжительность специализированного (монтажного) потока, дни; Тснип – норма продолжительности проектируемого объекта (по СНиП), дни; Тподг. – подготовительный период (по СНиП), дни; Тм.о. – продолжительность монтажа технологического оборудования (по СНиП), дни; Кс.п – коэффициент, определяемогый долю, часть трудоёмкости исследуемого процесса в общей трудоёмкости возведения объекта.

Выбор и обоснование методов монтажа. При монтаже железобетонных конструкций одноэтажного промышленного здания необходимо соблюдать определенную последовательность, обеспечивающую устойчивость и геометрическую неизменяемость смонтированной части здания. Для монтажа заданного одноэтажного промышленного здания принимаем следующие методы и способы монтажа: 1) по степени укрупнения сборных конструкций – монтаж отдельными элементами и укрупненными блоками; 2) по способу подачи и установки конструкций – метод наращивания; 3) в зависимости от направления движения крана при монтаже – продольный метод; 4) по последовательности установки сборных конструкций – дифференцированный метод при установке колонн, комплексный метод при монтаже конструкций покрытия. В общем здание монтируется смешанным методом. 4 Выбор такелажной оснастки и монтажных приспособлений Выбор такелажной оснастки и монтажных приспособлений выполняется для каждого элемента по следующим типам: - для строповки конструкций; - для временного закрепления и выверки; - для организации рабочего места монтажников при установке и закреплении конструкций в проектном положении. Таблица 4.1 - Ведомость такелажной оснастки и монтажных приспособлений

5 Определение технологических параметров монтажа конструкций и подбор монтажных кранов Технологические параметры при монтаже конструкций самоходным краном определяются с учетом допустимого приближения стрелы крана как к конструкциям возводимого здания, так и поднимаемого элемента к стреле крана. Требуемая

грузоподъемность крана: Рк – масса монтируемого элемента каркаса; Рос – масса такелажной оснастки для монтажа конструкций. Требуемая

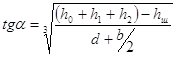

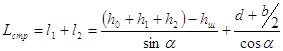

высота подъема головки стрелы крана: h0 – уровень монтажного горизонта; h1 – запас по высоте; h2 – высота элемента каркаса; h3 – высота строповки элемента; h4=3 м – длина грузового полиспаста в стянутом положении (для кранов грузоподъемностью 20-40 т). Угол наклона

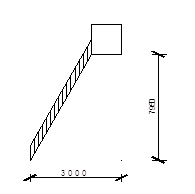

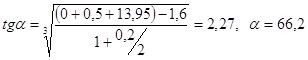

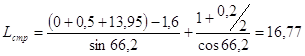

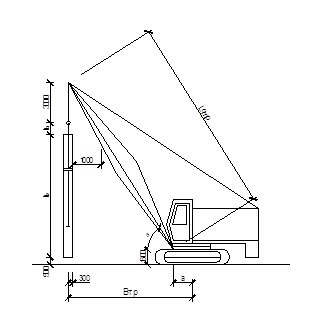

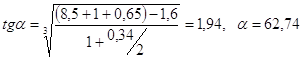

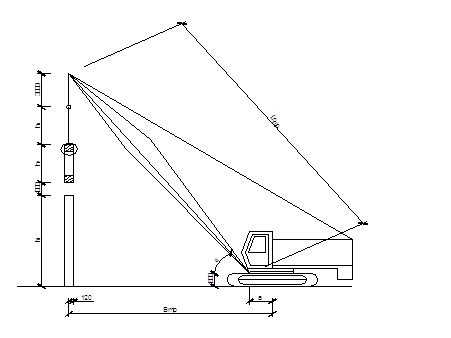

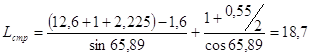

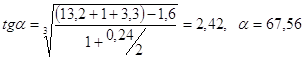

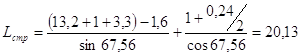

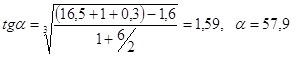

стрелы монтажного крана: hш=1,6 м – расстояние от оси шарнира пяты стрелы крана до уровня его стоянки (для кранов грузоподъемностью до 40 т); d=1м – расстояние между осью стрелы крана и наиболее приближенной частью здания; b – расстояние от наиболее приближенной к крану части здания на уровне опоры монтируемого элемента до его оси. Необходимая минимальная длина стрелы крана: Требуемый

вылет стрелы крана: а=1,8 м – расстояние от оси шарнира пяты стрелы крана до оси крана (для кранов грузоподъемностью до 40 т). Требуемая величина

грузового момента: Определение технических параметров крана предусматривается отдельно по каждому элементу каркаса. 1. При монтаже крайних колонн:

2. При монтаже средних колонн:

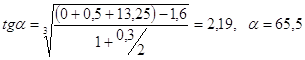

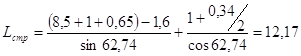

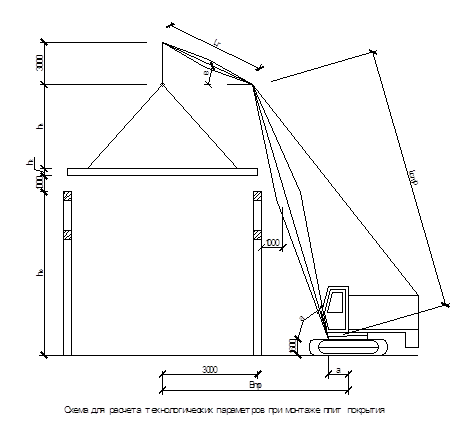

Рисунок 1 – Схема для расчета технологических параметров при монтаже колонны

3. При монтаже подкрановых балок:

Рисунок 2 – Схема для расчета технологических параметров при монтаже стропильных и подстропильных ферм

4. При монтаже подстропильных ферм:

5. При монтаже стропильных ферм:

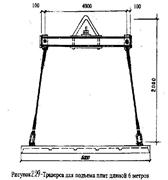

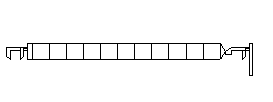

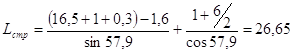

6. При монтаже плит покрытия:

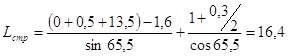

Т. к. значения Hстр, Lстр, Bтр и Mтр будут максимальны при монтаже плит покрытия, то для их уменьшения применим стрелу с гуськом длиной lг=5 м. При этом получим следующие технические параметры крана.

ВКРmin=5 м – минимальный вылет крана. Угол наклона

гуська:

Таблица 5.1 - Технологические параметры монтажа

Подбор монтажных кранов. Используя полученные данные и технические характеристики самоходных кранов, подберем наиболее приемлемые средства механизации для монтажа конструкций каркаса здания, ориентируясь на максимальные значения технических параметров. Для сравнения выберем два типа механизма: гусеничный самоходный кран СКГ-40А и пневмоколесный самоходный кран КС-6362. Технические характеристики кранов

6 составление производственной калькуляции трудовых затрат Трудоемкость

процесса: Таблица 6.1 – Калькуляция затрат труда, времени работы кранов, заработной платы монтажников.

7 Определение технико-экономических показателей и выбор варианта механизации монтажных работ САМОХОДНЫЙ СТРЕЛОВОЙ ГУСЕНИЧНЫЙ КРАН СКГ-40А Машинное время монтажного цикла:

hn – высота монтажной посадки в проектное положение; φ – угол поворота стрелы крана от места строповки до места установки конструкции, град; n – угловая скорость поворота стрелы, об/мин; kсов=0,75 – коэффициент, учитывающий совмещение рабочих операций крана; S – расстояние перемещения крана при смене стоянки, м; V1, V2 - скорость подъема и опускания крюка крана, м/мин; V3 – посадочная скорость опускания крюка крана при наведении конструкции в проектное положение, м/мин; V4 – скорость перемещения крана при смене стоянки, м/мин; nk – количество конструкций, монтируемых с одной стоянки. Расчет машинного времени монтажного цикла: - для крайних колонн - для средних колонн

- для подкрановых балок

-для подстропильных ферм

-для стропильных ферм

- для плит покрытия

Продолжительность

монтажного цикла конструкции: tpi – ручное время монтажного цикла при установке конструкции, мин. Расчет продолжительности монтажного цикла конструкции: - для крайних

колонн - для средних

колонн - для

подкрановых балок - для

подстропильных ферм - для

стропильных ферм - для плит

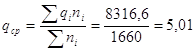

покрытия Усредненная продолжительность монтажного цикла:

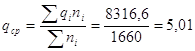

мин, где ni – количество конструкций. Средняя масса конструкций:

Сменная эксплуатационная производительность крана:

tсм=8,2 ч – продолжительность смены; kв=0,8 – коэффициент использования самоходного стрелового крана по времени; kп=0,75 – коэффициент, учитывающий переход от среднечасовой к сменной производительности. Количество

монтажных кранов: Тдир=100 дней – директивная продолжительность выполнения монтажных работ; Квс=1,1 – коэффициент, учитывающий дополнительные и вспомогательные работы; Ксм=2 – коэффициент сменности. Следовательно, на строительной площадке принимаем один монтажный участок и монтажные работы будем выполнять последовательным методом. Продолжительность монтажа сборных конструкций: Продолжительность вспомогательных работ:

Тмд – трудоемкость монтажа, демонтажа и перебазирования крана; Туд – трудоемкость устройства дорог;

Общая продолжительность производства монтажных работ:

Общая трудоемкость выполнения монтажных работ:

np=7 чел – количество рабочих в звене монтажников с учетом машиниста и сварщика. Трудоемкость монтажа 1 т конструкции:

Стоимость машино-смены:

Общая стоимость производства монтажных работ:

Себестоимость

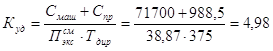

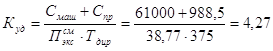

монтажа 1 т конструкции: Удельные капиталовложения на приобретение крана и монтажных приспособлений:

Смаш=71700 руб – инвентарная стоимость монтажного крана; Спр=300х3,295=988,5 руб – стоимость комплекта монтажных приспособлений и такелажной оснастки. Удельные приведенные затраты на монтаж 1 т конструкции:

САМОХОДНЫЙ СТРЕЛОВОЙ пневмоколесный КРАН КС-6362 Расчет машинного времени монтажного цикла: - для крайних колонн

- для средних колонн

- для подкрановых балок

- для подстропильных ферм

- для стропильных ферм

- для плит покрытия

Расчет продолжительности монтажного цикла конструкции: - для крайних

колонн - для средних

колонн - для

подкрановых балок - для

подстропильных ферм - для

стропильных ферм - для плит

покрытия Усредненная продолжительность монтажного цикла:

Средняя масса конструкций:

Сменная эксплуатационная производительность крана:

Количество монтажных кранов:

Следовательно, на строительной площадке принимаем один монтажный участок и монтажные работы будем выполнять последовательным методом. Продолжительность монтажа сборных конструкций:

Продолжительность вспомогательных работ:

Тмд – трудоемкость монтажа, демонтажа и перебазирования крана; Туд – трудоемкость устройства дорог;

Общая продолжительность производства монтажных работ:

Общая трудоемкость выполнения монтажных работ:

np=7 чел – количество рабочих в звене монтажников с учетом машиниста и сварщика. Трудоемкость монтажа 1 т конструкции:

Стоимость машино-смены:

Общая стоимость производства монтажных работ:

Себестоимость монтажа 1 т конструкции:

Удельные капиталовложения на приобретение крана и монтажных приспособлений:

Смаш=61000 руб – инвентарная стоимость монтажного крана; Спр=300х3,295=988,5 руб – стоимость комплекта монтажных приспособлений и такелажной оснастки. Удельные приведенные затраты на монтаж 1 т конструкции:

Таблица 7.1 - Технико-экономическое сравнение вариантов.

В результате сравнения показателей наиболее экономичным вариантом механизации монтажных работ – СКГ-40А. Принимаем в дальнейшем в качестве основного монтажного крана. 8 ВЫБОР ТРАНСПОРТНЫХ СРЕДСТВ И РАСЧЕТ КОЛИЧЕСТВА ТРАНСПОРТА Расчет количества транспорта. Расчет количества полуприцепов-колонновозов ПП-20 на базе КрАЗ-258. Техническая характеристика: грузоподъемность 24 т; максимальная скорость с грузом 40 км/ч; длина перевозимых изделий до 14 м. Коэффициент

использования транспорта по грузоподъемности: Время на

погрузку колонн: 0,085 ч/т – норма времени на погрузку [ЕНиР 25]. Время на

разгрузку колонн: 0,074 ч/т – норма времени на разгрузку [ЕНиР 25]. Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

tсм=8,2 ч – продолжительность рабочей смены; Кв=0,85 – коэффициент использования транспорта по времени. Количество колонновозов, необходимое для доставки конструкций на объект:

Расчет количества полуприцепов-колонновозов ПП-20 на базе КрАЗ-258. Техническая характеристика: грузоподъемность 24 т; максимальная скорость с грузом 40 км/ч; длина перевозимых изделий до 14 м. Коэффициент

использования транспорта по грузоподъемности: Время на

погрузку колонн: 0,085 ч/т – норма времени на погрузку [ЕНиР 25]. Время на

разгрузку колонн: 0,074 ч/т – норма времени на разгрузку [ЕНиР 25]. Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

tсм=8,2 ч – продолжительность рабочей смены; Кв=0,85 – коэффициент использования транспорта по времени. Количество колонновозов, необходимое для доставки конструкций на объект:

Расчет количества полуприцепов-балковозов Б-12 на базе МАЗ-504. Техническая характеристика: грузоподъемность 14 т; максимальная скорость с грузом 40 км/ч; размеры грузовой платформы 12х2,65 м2; длина перевозимых изделий 12 м. Коэффициент

использования транспорта по грузоподъемности: Время на

погрузку ферм: Время на

разгрузку ферм: Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

Количество балковозов, необходимое для доставки конструкций на объект:

Расчет количества полуприцепов-фермовозов ПФУ-18 на базе МАЗ-200В. Техническая характеристика: грузоподъемность 15 т; максимальная скорость с грузом 60 км/ч; размеры грузовой платформы 15,2х0,6 м2; длина перевозимых изделий 12 м. Коэффициент использования

транспорта по грузоподъемности: Время на

погрузку ферм: Время на

разгрузку ферм: Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

Количество фермовозов, необходимое для доставки конструкций на объект:

Расчет количества полуприцепов-фермовозов Т-74А на базе МАЗ-514. Техническая характеристика: грузоподъемность 14 т; максимальная скорость с грузом 40 км/ч; размеры грузовой платформы 22,29х0,91 м2; длина перевозимых изделий 24 м. Коэффициент

использования транспорта по грузоподъемности: Время на

погрузку ферм: Время на

разгрузку ферм: Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

Количество фермовозов, необходимое для доставки конструкций на объект:

Расчет количества плитовозов УПЛ-0906 на базе ЗИЛ-130В. Техническая характеристика: грузоподъемность 9 т; максимальная скорость с грузом 60 км/ч; размеры грузовой платформы 6,1х3,1 м2. Коэффициент

использования транспорта по грузоподъемности: Время на

погрузку плит: Время на

разгрузку плит: Продолжительность транспортного цикла:

Сменная производительность транспортного средства:

Количество плитовозов, необходимое для доставки конструкций на объект:

Таблица 8.1 - Ведомость материально-технических ресурсов.

Таблица 8.2 – Сводная ведомость автотранспортных средств.

9 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МОНТАЖНЫХ РАБОТ 1. До начала монтажа здания должны быть выполнены работы «нулевого цикла», устроены железобетонные временные дороги, доставлены на площадку комплект монтажных приспособлений и оснастки, завезены и складированы на типовую секцию колонны, обеспечено требуемое освещение строительной площадки и рабочих мест, обеспечены условия безопасного ведения работ и производственной санитарии. 2. Прием и складирование сборных конструкций предусматривается непосредственно в пролете здания с помощью крана 3. Монтаж конструкции производится самоходным стреловым гусеничным краном марки СКГ-40А длиной стрелы 25 м, грузоподъемностью 40 т. 4. Монтаж колонн производится раздельным способом. С одной стоянки монтируется 2 колонны, расстояние между стоянками 24 м. 5. Монтаж конструкций покрытия ведется комплексно. С одной стоянки монтируется 1 подстропильная ферма, 1 стропильная ферма и 8 плит покрытия, расстояние между стоянками 12 м. 6. Временное закрепление осуществляется кондуктором. Первая ферма фиксируется расчалками в количестве 4 шт, последующие фермы – инвентарными распорками по верхнему поясу и плоскими кондукторами по нижнему в количестве 1 и 2 шт соответственно. 7. Снятие временного крепления колонн производится через 3 дня. Временное крепление ферм снимается после закрепления ферм в проектное положение и установки и закрепления плит покрытия. 8. Работу по монтажу выполняется комплексной бригадой в составе 9 человек. 10. технико-экономические показатели проекта. Нормативные затраты труда на монтаж 1 м3 конструкции:

Т=928,88 чел.-см. – общая трудоемкость выполнения монтажных работ; Vк=3341,6 м3 – объем строительных конструкций в здании. Выработка в физических объемах рабочего-монтажника:

Фактическая сменная эксплуатационная производительность монтажного крана:

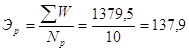

Рзд=8316,6 т – общая масса конструкций в здании; Тксм=142 см – продолжительность монтажа по календарному графику. Энерговооруженность рабочего при монтаже конструкций:

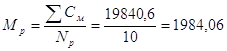

∑W=1379,5 кВт – суммарная мощность машин, установок о оборудования при монтаже конструкций; Nр=10 чел – общее количество рабочих комплексной бригады. Механовооруженность рабочих-монтажников:

См=19840,6 руб – общая стоимость производства монтажных работ. 11. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ МОНТАЖНЫХ РАБОТ Основные требования по охране труда и технике безопасности при производстве работ изложены в СНиП 12-03-2001 и СНиП 12-04-2002 «Безопасность труда в строительстве». При выполнении данного раздела предусматривают мероприятия по технике безопасности: - надежные и удобные захватные приспособления: в процессе эксплуатации такелажная оснастка подвергается периодическому осмотру не реже, чем через 10 дней; - последовательность монтажа, обеспечивающая устойчивость конструкции и смонтированных частей здания на любой стадии монтажа; - строповку сборных элементов производить в положении, максимально близком к проектному; - запрещается находиться под конструкциями; подвешенными к крюку крана; - при горизонтальном перемещении груз должен подниматься не менее чем на 0,5 м выше встречающихся на пути препятствий; - освещение рабочих мест при выполнении монтажных работ в две или три смены. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Атаев С. С. и др. Технология строительного производства. – М., Стройиздат, 1977. 2. Поляков В. И., Полосин М. Д. Машины грузоподъемные для строительно-монтажных работ. Справочное пособие по строительным машинам. – М., Стройиздат, 1972. 3. ЕНиР. Сборник Е1. Внутрипостроечные транспортные работы. Выпуск 1. – М., Стройиздат, 1987. 4. ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных и бетонных конструкций. Выпуск 1. – М., Стройиздат, 1987. 5. ЕНиР. Сборник Е5. Монтаж металлических конструкций. Выпуск 1. – М., Стройиздат, 1987. 6. ЕНиР. Сборник Е22. Сварочные работы. Выпуск 1. – М., Стройиздат, 1987. 7. ЕНиР. Сборник Е25. Такелажные работы. Выпуск 1. – М., Стройиздат, 1988. 8. СНиП 1.04.03-85. Нормы продолжительности и заделка в строительстве предприятий, зданий и сооружений – М., Стройиздат, 1986. 9. СНиП IV-3-84. Правила определения сметной стоимости эксплуатации строительных машин 10. СНиП 3.03.01-87 Несущие и ограждающие конструкции – М., Стройиздат, 1986. 11. СНиП 12-03-2001. Безопасность труда в строительстве – М., ГУП ЦПП, 2002. 12. СНиП 12-04-2002. Безопасность труда в строительстве – М. ГУП ЦПП, 2003. 13. Федорцев И. В., Хузина Л. С., Урманшина Н. Э. Методические указания к выполнению курсового проекта «Монтаж строительных конструкций» - Уфа, изд. УГНУ, 1998. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

, где

, где .

. .

. м.

м. .

.

м.

м. .

.

.

. м.

м. .

. м.

м. .

. м.

м.

; заработная плата за

процесс

; заработная плата за

процесс  т.

т. руб/т, где

руб/т, где т.

т. руб/т, где

руб/т, где кВт/чел, где

кВт/чел, где руб/чел, где

руб/чел, где