|

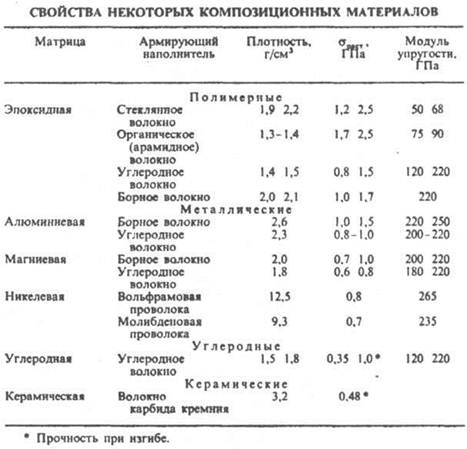

Реферат: Композиционные материалыРеферат: Композиционные материалыВведение. 2 1. Общие сведения о композиционных материалах.. 3 2. Состав и строение композита.. 5 3. Оценка матрицы и упрочнителя в формировании свойств композита.. 10 3.1. Композиционные материалы с металлической матрицей 10 3.2. Композиционные материалы с неметаллической матрицей 10 4. Строительные материалы – композиты.. 12 4.1. Полимеры в строительстве. 12 4.2. Композиты и бетон.. 16 4.3. Алюминиевые композитные панели.. 19 Заключение. 23 Список использованной литературы.. 24 Введение В начале XXI века задаются вопросом о будущих строительных материалах. Бурное развитие науки и техники затрудняет прогнозирование: еще четыре десятилетия назад не было широкого применения полимерных строительных материалов, а о современных «истинных» композитах было известно только узкому кругу специалистов. Тем не менее, можно предположить, что основными строительными материалами также будут металл, бетон и железобетон, керамика, стекло, древесина, полимеры. Строительные материалы будут создаваться на той же сырьевой основе, но с применением новых рецептур компонентов и технологических приемов, что даст более высокое эксплуатационное качество и соответственно долговечность и надежность. Будет максимальное использование отходов различных производств, отработавших изделий, местного и домашнего мусора. Строительные материалы будут выбираться по экологическим критериям, а их производство будет основываться на безотходных технологиях. Уже сейчас имеется обилие фирменных названий отделочных, изоляционных и других материалов, которые в принципе отличаются только составом и технологией. Этот поток новых материалов будет увеличиваться, а их эксплуатационные свойства совершенствоваться с учетом суровых климатических условий и экономии энергетических ресурсов России. 1. Общие сведения о композиционных материалах Композицио́нный материа́л - неоднородный сплошной материал, состоящий из двух или более компонентов, среди которых можно выделить армирующие элементы, обеспечивающие необходимые механические характеристики материала, и матрицу (или связующее), обеспечивающую совместную работу армирующих элементов. Механическое поведение композита определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и работоспособность материала зависят от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик. В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композита, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают. В частности, наличие границ раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала, и в композитах, в отличие от металлов, повышение статической прочности приводит не к снижению, а, как правило, к повышению характеристик вязкости разрушения. Преимущества композиционных материалов: высокая удельная прочность высокая жёсткость (модуль упругости 130…140 ГПа) высокая износостойкость высокая усталостная прочность из КМ возможно изготовить размеростабильные конструкции Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно. Недостатки композиционных материалов Большинство классов композитов (но не все) обладают недостатками: высокая стоимость анизотропия свойств повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны 2. Состав и строение композита Композиты - многокомпонентные материалы, состоящие из полимерной, металлической., углеродной, керамической или др. основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодиспeрсных частиц и др. Путем подбора состава и свойств наполнителя и матрицы (связующего), их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатационных и технологических свойств. Использование в одном материале нескольких матриц (полиматричные композиционные материалы) или наполнителей различной природы (гибридные композиционные материалы) значительно расширяет возможности регулирования свойств композиционных материалов. Армирующие наполнители воспринимают основную долю нагрузки композиционных материалов. По структуре наполнителя композиционные материалы подразделяют на волокнистые (армированы волокнами и нитевидными кристаллами), слоистые (армированы пленками, пластинками, слоистыми наполнителями), дисперсноармированные, или дисперсно-упрочненные (с наполнителем в виде тонкодисперсных частиц). Матрица в композиционных материалах обеспечивает монолитность материала, передачу и распределение напряжения в наполнителе, определяет тепло-, влаго-, огне - и хим. стойкость. По природе матричного материала различают полимерные, металлические, углеродные, керамические и др. композиты. Наибольшее применение в строительстве и технике получили композиционные материалы, армированные высокопрочными и высокомодульными непрерывными волокнами. К ним относят: полимерные композиционные материалы на основе термореактивных (эпоксидных, полиэфирных, феноло-формальд., полиамидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), орг. (органопластики), борными (боропластики) и др. волокнами; металлич. композиционные материалы на основе сплавов Al, Mg, Cu, Ti, Ni, Сг, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; Композиционные материалы на основе углерода, армированного углеродными волокнами (углерод-углеродные материалы); композиционные материалы на основе керамики, армированной углеродными, карбидокремниевыми и др. жаростойкими волокнами и SiC. При использовании углеродных, стеклянных, арамидных и борных волокон, содержащихся в материале в кол-ве 50-70%, созданы композиции (см. табл) с уд. прочностью и модулем упругости в 2-5 раз большими, чем у обычных конструкционных материалов и сплавов. Кроме того, волокнистые композиционные материалы превосходят металлы и сплавы по усталостной прочности, термостойкости, виброустойчивости, шумопоглощению, ударной вязкости и др. свойствам. Так, армирование сплавов Аl волокнами бора значительно улучшает их механические характеристики и позволяет повысить т-ру эксплуатации сплава с 250-300 до 450-500 °С. Армирование проволокой (из W и Мо) и волокнами тугоплавких соединений используют при создании жаропрочных композиционных материалов на основе Ni, Cr, Co, Ti и их сплавов. Так, жаропрочные сплавы Ni, армированные волокнами, могут работать при 1300-1350 °С. При изготовлении металлических волокнистых композиционных материалов нанесение металлической матрицы на наполнитель осуществляют в основном из расплава материала матрицы, электрохимическим осаждением или напылением. Формование изделий проводят гл. обр. методом пропитки каркаса из армирующих волокон расплавом металла под давлением до 10 МПа или соединением фольги (матричного материала) с армирующими волокнами с применением прокатки, прессования, экструзии при нагр. до т-ры плавления материала матрицы.

Один из общих технологических методов изготовления полимерных и металлич. волокнистых и слоистых композиционные материалы - выращивание кристаллов наполнителя в матрице непосредственно в процессе изготовления деталей. Такой метод применяют, напр., при создании эвтектич. жаропрочных сплавов на основе Ni и Со. Легирование расплавов карбидными и интерметаллич. соед., образующими при охлаждении в контролируемых условиях волокнистые или пластинчатые кристаллы, приводит к упрочнению сплавов и позволяет повысить т-ру их эксплуатации на 60-80 oС. композиционные материалы на основе углерода сочетают низкую плотность с высокой теплопроводностью, хим. стойкостью, постоянством размеров при резких перепадах т-р, а также с возрастанием прочности и модуля упругости при нагреве до 2000 °С в инертной среде. О методах получения углерод-углеродных композиционные материалы см. Углепластики. Высокопрочные композиционные материалы на основе керамики получают при армировании волокнистыми наполнителями, а также металлич. и керамич. дисперсными частицами. Армирование непрерывными волокнами SiC позволяет получать композиционные материалы, характеризующиеся повыш. вязкостью, прочностью на изгиб и высокой стойкостью к окислению при высоких т-рах. Однако армирование керамики волокнами не всегда приводит к значит. повышению ее прочностных св-в из-за отсутствия эластичного состояния материала при высоком значении его модуля упругости. Армирование дисперсными металлич. частицами позволяет создать керамико-металлич. материалы (керметы), обладающие повыш. прочностью, теплопроводностью, стойкостью к тепловым ударам. При изготовлении керамич. композиционные материалы обычно применяют горячее прессование, прессование с послед. спеканием, шликерное литье (см. также Керамика). Армирование материалов дисперсными металлич. частицами приводит к резкому повышению прочности вследствие создания барьеров на пути движения дислокаций. Такое армирование гл. обр. применяют при создании жаропрочных хромоникелевых сплавов. Материалы получают введением тонкодисперсных частиц в расплавленный металл с послед. обычной переработкой слитков в изделия. Введение, напр., ТhO2 или ZrO2 в сплав позволяет получать дисперсноупрочненные жаропрочные сплавы, длительно работающие под нагрузкой при 1100-1200 °С (предел работоспособности обычных жаропрочных сплавов в тех же условиях - 1000-1050 °С). Перспективное направление создания высокопрочных композиционные материалы-армирование материалов нитевидными кристаллами ("усами"), к-рые вследствие малого диаметра практически лишены дефектов, имеющихся в более крупных кристаллах, и обладают высокой прочностью. наиб. практич. интерес представляют кристаллы Аl2О3, BeO, SiC, B4C, Si3N4, AlN и графита диаметром 1-30 мкм и длиной 0,3-15 мм. Используют такие наполнители в виде ориентированной пряжи или изотропных слоистых материалов наподобие бумаги, картона, войлока. композиционные материалы на основе эпоксидной матрицы и нитевидных кристаллов ThO2 (30% по массе) имеют раст 0,6 ГПа, модуль упругости 70 ГПа. Введение в композицию нитевидных кристаллов может придавать ей необычные сочетания электрич. и магн. св-в. Выбор и назначение композиционные материалы во многом определяются условиями нагружения и т-рой эксплуатации детали или конструкции, технол. возможностями. наиб. доступны и освоены полимерные композиционные материалы Большая номенклатура матриц в виде термореактивных и термопластич. полимеров обеспечивает широкий выбор композиционные материалы для работы в диапазоне от отрицат. т-р до 100-200°С - для органопластиков, до 300-400 °С - для стекло-, угле - и боропластиков. Полимерные композиционные материалы с полиэфирной и эпоксидной матрицей работают до 120-200°, с феноло-формальдегидной - до 200-300 °С, полиимидной и кремнийорг. - до 250-400°С. Металлич. композиционные материалы на основе Аl, Mg и их сплавов, армированные волокнами из В, С, SiC, применяют до 400-500°С; композиционные материалы на основе сплавов Ni и Со работают при т-ре до 1100-1200 °С, на основе тугоплавких металлов и соед. - до 1500-1700°С, на оснбве углерода и керамики - до 1700-2000 °С. Использование композитов в качестве конструкц., теплозащитных, антифрикц., радио - и электротехн. и др. материалов позволяет снизить массу конструкции, повысить ресурсы и мощности машин и агрегатов, создать принципиально новые узлы, детали и конструкции. Все виды композиционные материалы применяют в хим., текстильной, горнорудной, металлургич. пром-сти, машиностроении, на транспорте, для изготовления спортивного снаряжения и др. 3. Оценка матрицы и упрочнителя в формировании свойств композита 3.1. Композиционные материалы с металлической матрицей Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы. 3.2. Композиционные материалы с неметаллической матрицейКомпозиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиамидная. Угольные матрицы коксованные или пироуглеродные получают из синтетических полимеров, подвергнутых пиролизу. Матрица связывает композицию, придавая ей форму. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов и других), а также металлические (проволоки), обладающие высокой прочностью и жесткостью. Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними. Армирующие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей. Содержание упрочнителя в ориентированных материалах составляет 60-80 об.%, в неориентированных (с дискретными волокнами и нитевидными кристаллами) 20-30 об.%. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиги и сжатии и сопротивление усталостному разрушению. По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты и органоволокниты. В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Плоские слои собираются в пластины. Свойства получаются анизотропными. Для работы материала в изделии важно учитывать направление действующих нагрузок. Можно создать материалы как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала. Применяется укладка упрочнителей из трех, четырех и более нитей. Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях. Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отрыв и сопротивление сдвигу по сравнению со слоистыми. Система из четырех нитей строится путем разложения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях. Однако создание четырехнаправленных материалов сложнее, чем трехнаправленных. 4. Строительные материалы – композиты 4.1. Полимеры в строительстве Говоря о применении новых материалов на основе пластиков в стройиндустрии, стоит заметить следующее. Если в гражданском строительстве в основном применяются «традиционные» материалы, то в таких секторах, как, строительства мостов, железных дорог, мостов и др., у полимерных композитов есть неплохие перспективы. Строительство Строительство – это размытый термин, который включает в себя самые разные механические нагрузки, начиная с легких нагрузок, которым подвергаются щиты, корпуса, гнезда для защиты оборудования или звуконепроницаемых стен, и заканчивая сверхвысоким давлением, которое выдерживают опоры для мостов. Для поиска решений, применимых в этих несхожих ситуациях, в гражданском строительстве применяются очищенные пластмассы или композиты: - Обычно применяемые в легких строительных конструкциях. - Периодически используемые в специализированных (нишевых) конструкциях - Предназначенные исключительно для крупных строительных конструкций, например, мостов. На рисунке 1 изображено несколько примеров.

Рисунок 1: Строительные конструкции в гражданском строительстве. В гражданском строительстве используются традиционные материалы, например бетон и сталь, для которых характерна низкая стоимость компонентов, но высокая стоимость обработки и установки, а также низкие возможности обработки. Результатом внедрения пластмасс может стать следующее: - Сокращение итоговых расходов. - Повышение производительности. - Снижение веса. - Увеличение возможностей при проектировании в сравнении с деревом и металлами. - Устойчивость к коррозии. - Простота обработки и установки. - Определенные полимеры могут пропускать свет и даже быть прозрачными. - Простота технического обслуживания. - Изоляционные свойства. С другой стороны, следует помнить о старении и механическом сопротивлении. Тем не менее, некоторые проекты, построенные в середине 1950х годов с использованием полиэстера, укрепленного стекловолокном, демонстрируют значительную долговечность. Отрасль гражданского строительства относится к консервативным, и перед расширением использования пластмасс и композитов стоят такие барьеры, как: - Слабая изученность и малый опыт работы с этими материалами в отрасли гражданского строительства. - Сложность перенесения опыта, накопленного в других отраслях промышленности. - Сложность выбора и оценки размеров этих материалов. - Сложность взаимопонимания между представителями различных профессий, обладающими очень разными менталитетами. - Мнение о пластмассах, сложившееся в обществе. - Жесткие окружающие условия на месте строительства. - Сложные условия применения, которые не совсем совпадают с практикой и квалификацией строителей. Прогрессивный ответ пластмасс возрастающим требованиям строительства: от очищенных термопластов к ориентированным композитам с углеродными волокнами Композиты представляют особый интерес для строительной отрасли, так как им присущи высокие коэффициенты [производительность/вес/конечная стоимость]. Более того, возможность задания направления в композитном укреплении расширяет возможности при проектировании в сравнении со сталью. В таблице 1 сравнивают несколько случаев, но также существуют и другие промежуточные решения.

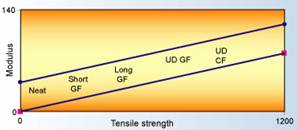

Таблица 1: Примеры свойств от очищенных термопластов к однонаправленным композитам

На рисунке 2 приведена схема роста механической эффективности в соответствии с армированием полимера.

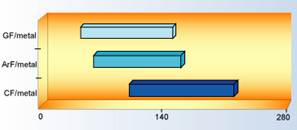

Рисунок 2: Механическая эффективность пластмасс. Затраты на материал для композитов всегда превосходят аналогичные затраты на металл, а самое дорогое это углеродно-волоконное армирование (см. Рисунок 3). Эти затраты на пластмассы и композиты компенсируются другими преимуществами.

Рисунок 3: Сравнительная стоимость композитов и металла. В обмен на высокую стоимость материала композиты предлагают уникальный набор интересных свойств: - Снижение веса - Сокращение расходов на сборку - Установка - Сокращение операционных расходов - Сокращение итоговых расходов - Сопротивление коррозии - Безопасность. Снижение веса Плотность стали превышает плотность композитов по следующим коэффициентам: - 3.9 против эпоксидной смолы, армированной стекловолокном. - 5.1 против эпоксидной смолы, армированной углеродным волокном. - 5.8 против эпоксидной смолы, армированной кевларовым волокном. Возможности снижения веса, если использовать композиты вместо стали, менее значительны. В большинстве предлагаемых в настоящее время решений их можно оценить приблизительно в 15-30%. 4.2. Композиты и бетон

Преимущества композиционных материалов хорошо проявляются при армировании бетона и строительстве. Недорогой и разносторонний, бетон является одним из лучших строительных материалов во многих предложениях. Являясь настоящим композитом, типичный бетон состоит из гравия и песка, связанных вместе в матрице из цемента, с металлической арматурой, обычно добавляемой для усиления прочности. Бетон превосходно ведет себя при сжатии, но становится хрупким и непрочным при растяжении. Растягивающие напряжения, так же как и пластическая усадка во время отверждения, приводят с трещинам, которые поглощают воду, что, в конечном счете, приводит к коррозии металлической арматуры и существенной потере монолитности бетона при разрушении металла.

Композитная арматура утвердилась на строительном рынке благодаря доказанному сопротивлению коррозии. Новые и обновленные конструкторские руководства и тестовые протоколы облегчают инженерам выбор армированных пластиков. Усиленные волокнами пластики (стеклопластик, базальтопластик) с давних пор рассматривались как материалы, позволяющие улучшить характеристики бетона. Композитная арматура: признанная технология. За последние 15 лет композитная арматура перешла от экспериментального прототипа к эффективному заменителю стали во многих проектах, особенно в связи с повышением цен на сталь. «Стеклопластиковая арматура часто используется, и это очень конкурентный рынок». Для некоторых конструкторских проектов, таких как оборудование для магниторезонансной томографии в больницах, или приближение к будкам-пунктам взимания дорожной оплаты, которые используют технологию радиочастотной идентификации для определения уже оплативших покупателей, композитная арматура является единственным выбором. Стальная арматура не может быть использована, потому как интерферирует с электромагнитными сигналами. В добавление к электромагнитной прозрачности, композитная арматура также необычайно стойкая к коррозии, легкая по весу – около одной четверти от веса аналогичной стальной, и является теплоизолятором, потому как препятствует протеканию тепла в строительных конструкциях.

Композитные сетки в сборных бетонных панелях: высокий потенциал углеродно-эпоксидные сетки C-GRID заменяют традиционную сталь или арматуру в сборных структурах в качестве вторичного армирования.

C-GRID является крупной сеткой из жгутов на основе углерода/эпоксидной смолы. Используется как замена вторичной стальной армирующей сетки в бетонных панелях и архитектурных приложениях. Размер сетки меняется как в зависимости от бетона и типа заполнителя, так и от требований к прочности панели Армированный волокнами бетон: появление прочности. Использование коротких волокон в бетоне для улучшения его свойств было признанной технологией на протяжении десятилетий, и даже веков, если принять во внимание, что в Римской Империи строительные растворы были армированы конским волосом. Армирование волокнами усиливает прочность и упругость бетона (способность к пластической деформации без разрушения) посредством удерживания части нагрузки при повреждении матрицы и препятствуя росту трещин. «Добавление волокон позволяет материалу деформироваться пластично и выдерживать растягивающие нагрузки».

Усиленный волокнами бетон был использован для изготовления этих предварительно напряженных мостовых балок. Использование арматуры не потребовалось из-за высокой эластичности и прочности материала, которая была придана ему стальными армирующими волокнами, добавленными в бетонную смесь. 4.3. Алюминиевые композитные панелиАлюминиевый композитный материал - это панель, состоящая из двух алюминиевых листов и пластикового либо минерального наполнителя между ними. Композитная структура материала придаёт ему лёгкость и высокую прочность в сочетании с упругостью и стойкостью к излому. Химическая и лакокрасочная обработка поверхности обеспечивает материалу превосходную устойчивость к коррозии и температурным колебаниям. Благодаря сочетанию этих уникальных свойств, алюминиевый композитный материал является одним из наиболее востребованных в строительстве. Алюминиевый композит обладает рядом существенных преимуществ, обеспечивающих ему растущую с каждым годом популятность как отделочного материала. - Минимальный вес в сочетании с высокой жёсткостью. Панели АКМ отличаются низким весом, обусловленным применением алюминиевых покрывающих листов и облегченного центрального слоя в сочетании с высокой жесткостью, задаваемой комбинацией вышеуказанных материалов. В условиях применения на фасадных конструкциях данное обстоятельство выгодно отличает АКМ от альтернативных материалов, таких как листовые алюминий и сталь, керамический гранит, фиброцементные плиты. Применение алюминиевого композитного материала значительно снижает общий вес конструкции вентилируемого фасада. - Плоскостность материала. Алюминиевый композитный материал способен противостоять скручиванию. Причина - в нанесении верхнего слоя методом прокатки. Плоскостность обеспечивается применением прокатки вместо обычной прессовки, которая дает высокую равномерность нанесения слоя. Максимальная пологость составляет 2мм на 1220 мм длины, что составляет 0,16% от последней. - Устойчивость лакокрасочного покрытия к воздействию окружающей среды. Благодаря чрезвычайно устойчивому многослойному покрытию материал в течение длительного времени не теряет интенсивность окраски под воздействием солнечного цвета и агрессивных компонентов атмосферы. - Широкий выбор цветов и фактур. Материал выпускается с покрытием, выполненным лакокрасками: солидные цвета и цвета «металлик» в любом диапазоне цветов и оттенков, покрытиями под камень и дерево. Помимо этого выпускаются панели с напылением «хром», «золото», панели с фактурной поверхностью, панели с полированным покрытием из нержавеющей стали, титана, меди. - Общая износостойкость. Панели АКМ имеют сложную структуру, образованную алюминиевыми листами и наполнителем центрального слоя. Сопряжение данных материалов обеспечивает панелям жесткость в сочетании с эластичностью, что делает АКМ устойчивым к нагрузкам и деформациям, создающимся окружающей средой. Материал не утрачивает своих свойств в течение чрезвычайно длительного времени. - Коррозионная стойкость. Устойчивость материала к коррозии определяется применением в структуре панели листов алюминиевого сплава, защищенного многослойным лакокрасочным покрытием. В случае повреждения покрытия поверхность листа защищается образованием оксидной пленки - Звукоизоляционные свойства. Композиционная структура панели АКМ обеспечивает хорошую звукоизоляцию, поглощая звуковые волны и вибрации. - Обрабатываемость материала. Панели легко поддаются таким видам механической обработки как гибка, резка, фрезеровка, сверление, вальцовка, сварка, склеивание, без ущерба покрытию и нарушению структуре материала. При нагрузках, возникающих в процессе сгибания панелей, в том числе в радиус не отмечается расслаивание панелей либо нарушения поверхностных слоев, такие как растрескивание алюминиевых листов и лакокрасочного покрытия. При производстве на заводе панели защищаются от механических повреждений специальной пленкой, удаляемой после завершения монтажных работ. - Придание формы. Панели легко принимают практически любую заданную форму, например радиусную. Пригодность материала к спаиванию позволяет добиваться сложной геометрии изделий, что невозможно ни с одним другим облицовочным материалом, кроме алюминия, перед которым AКМ значительно выигрывает по весу. - Эстетичность конструкции. Применение алюминиевого композитного материала позволяет создавать панели облицовки различных размеров и форм, делает данный материал незаменимым при решении сложных архитектурных задач. - Длительный срок службы. АКМ в течение длительного времени устойчивы к воздействию внешней среды, таким как солнечный свет, атмосферные осадки, ветровые нагрузки, колебания температуры, благодаря применению устойчивого покрытия и достигнутому в материале сочетанию жесткости и эластичности. Расчетный срок службы панелей на открытом воздухе составляет около 50 лет. - Минимальный уход в процессе эксплуатации. Наличие высококачественного покрытия способствует самоочищению панелей от внешних загрязнений. Так же панели легко моются не агрессивными очистителями. Заключение Два перспективных пути открывают комбинированные материалы, усиленные либо волокнами, либо диспергированными твердыми частицами. У первых в неорганическую металлическую или органическую полимерную матрицу введены тончайшие высокопрочные волокна из стекла, углерода, бора, бериллия, стали или нитевидные монокристаллы. В результате такого комбинирования максимальная прочность сочетается с высоким модулем упругости и небольшой плотностью. Именно такими материалами будущего являются композиционные материалы. Композиционный материал конструкционный (металлический или неметаллический) материал, в котором имеются усиливающие его элементы в виде нитей, волокон или хлопьев более прочного материала. Примеры композиционных материалов: пластик, армированный борными, углеродными, стеклянными волокнами, жгутами или тканями на их основе; алюминий, армированный нитями стали, бериллия. Комбинируя объемное содержание компонентов, можно получать композиционные материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами. Список использованной литературы 1. Горчаков Г.И., Баженов Ю.М. Строительные материалы. - М.: Стройиздат, 1986. 2. Микульский В.Г., Горчаков Г.И., Козлов В.В., Куприянов В.Н., Орентлихер Л.П., Рахимов Р.З., Сахаров Г.П., Хрулев В.М. Строительные материалы / Под ред.В.Г. Микульского. - М.: АСВ, 1996, 2000. 3. Рыбьев И.А., Арефьева Т.Н., Баскаков Н.С., Казенова Е.П., Коровников БД., Рыбьева Т.Г. Общий курс строительных материалов / Под ред. И.А. Рыбьева. М.: Высшая школа, 1987. 4. Хигерович М.И., Горчаков Г.И., Рыбьев И.А., Домокеев А.Г., Ерофеева Е.А., Орентлихер Л.П., Попов Л.Н., Попов К.Н. Строительные материалы / Под ред.Г.И. Горчакова. - М: Высшая школа, 1982. 5. Эвальд В.В. Строительные материалы, их изготовление, свойства и испытания. - С. -Пб. -Л. -М: 1896-1933, 14-ое изд. 6. Композиционные материалы волокнистого строения.К., 1970. 7. Конкин А.А., Углеродные и другие жаростойкие волокнистые материалы, М., 1974. 8. Композиционные материалы, пер. с англ., т.1-8, М., 1978. 9. Наполнители для полимерных композиционных материалов, пер. с англ., М., 1981. 10. Сайфулин Р.С., Неорганические композиционные материалы, М., 1983. 11. Справочник по композиционным материалам, под ред.Д. Любина, пер. с англ., кн. I 2, М., 1988. 12. Основные направления развития композиционных термопластичных материалов, М. . 1988. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |