|

Реферат: Виконання робіт екскаваторами, обладнаними прямою лопатоюРеферат: Виконання робіт екскаваторами, обладнаними прямою лопатоюТЕМА Виконання робіт екскаваторами, обладнаними прямою лопатою ЗМІСТ Вступ 1. Загальні відомості про екскаватори 2. Робоче обладнання екскаваторів обладнаних прямою лопатою 2.1 Робоче обладнання екскаваторів з механічним приводом 2.2 Робоче обладнання екскаваторів з гідравлічним приводом 3. Організація екскаваторних робіт 3.1 Грунти та їх властивості 3.2 Земляні споруди 3.3 Параметри робочих положень екскаватора обладнаного прямою лопатою 3.4 Виконання робіт прямою лопатою 4. Економічна ефективність машинПерелік використаної літератури Вступ Прискорення технічного прогресу і зростання продуктивності праці в будівництві значною мірою залежать від рівня механізації будівельного виробництва. В даний час в Україні ведеться робота по наступних основних напрямах: розробка парку машин, що забезпечують підвищення потужності (за рахунок упровадження нових двигунів і гідрообладнання високого тиску); продуктивності (за рахунок використовування одного робочого органу в десятках необхідних операцій на будівельному майданчику); розвиток виробництва спеціальної техніки, що забезпечує швидкісне будівництво; підвищення технічного рівня і ефективності машин і оснащення їх системами автоматизації управління із застосуванням мікропроцесорної техніки, розробки будівельних маніпуляторів і роботизованих пристроїв, що забезпечують підвищення якості і безпеки робіт, зниження енерговитрат, поліпшення економічних показників і скорочення кількості обслуговуючого персоналу. Сучасне місто вимагає малогабаритної, маневреної, потужної техніки. Проте нинішній економічний стан України не дозволяє випускати абсолютно нову техніку і робоче устаткування до неї. У зв'язку з цим багато машинобудівних заводів проводять модернізацію існуючих машин. З даного судження випливає така мета: обгрунтувати і довести важливість процесів організації екскаваторних робіт. Виходячи з нашої мети та враховуючи специфіку предмету нами були визначенні такі завдання : - охарактеризувати особливості конструкції робочого обладнання екскаваторів; - навести технічні характеристики екскаваторів; - описати процеси виконання робіт екскаваторів з прямою лопатою; - охарактеризувати правила техніки безпеки при виконанні робіт екскаваторами. Для досягнення мети і розв'язання поставлених задач був застосований комплекс методів наукового дослідження: теоретичний аналіз літератури та досвіду масової передової практики машиністів екскаватора та досвіду майстрів виробничого навчання. 1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ЕКСКАВАТОРИ Класифікація екскаваторів Екскаватором називають землерийну машину, що виконує операції по відділенню грунту від масиву і переміщенню його у відвал або транспортні засоби в межах зони досяжності робочого устаткування. Екскаватори обладнають одним або декількома ковшами. В першому випадку їх називають одноковшевими, в другому – багатоковшевими. Одноківшові екскаватори. Робочий процес одноковшового екскаватора (екскавація) складається з послідовно виконуваних операцій: відділення грунту від масиву, заповнення ним ковша, транспортування грунту в ковші до місця розвантаження, розвантаження грунту з ковша, повернення останнього в забій на вихідну позицію. Сукупність цих операцій складає робочий цикл екскаватора, в результаті виконання якого видається одна порція продукції в об'ємі розвантаженого з ковша грунту. По цій ознаці відповідно до прийнятої раніше класифікації будівельних машин одноковшові екскаватори відносять до машин циклічної дії. За призначенням одноковшові екскаватори ділять на будівельні – для виконання земляних робіт, вантаження і розвантаження сипких матеріалів; будівельно-кар'єрні – для виконання робіт за призначенням будівельних екскаваторів, а також для розробки кар'єрів будівельних матеріалів і видобутку корисних копалин відкритим способом; кар'єрні – для роботи в кар'єрах; вскришні – для зняття верхнього шару грунту або гірської породи перед кар'єрною розробкою; тунельні і шахтні – для роботи під землею при будівництві підземних споруд і розробці корисних копалин. Одноковшові екскаватори можуть розробляти ґрунти вище і нижче за рівень своєї стоянки відповідно робочим устаткуванням прямої і зворотної лопат. Для збільшення робочої зони, наприклад, при розробці котлованів великих розмірів, на вантажних і розвантажувальних, а також на вскришних роботах на екскаватори встановлюють робоче устаткування драглайна. Для уривки глибоких котлованів, ям, колодязів використовують робоче устаткування грейфера, для планувальних робіт – спеціальне планувальне устаткування і т. п. На екскаватори може бути встановлене також кран, сваєбійне і інше змінне робоче устаткування – всього більше 40 видів. Одноковшовий екскаватор може мати тільки один вид робочого устаткування або комплектуватися його змінними видами, встановлюваними на машину залежно від виконуваних робіт. В першому випадку екскаватори називають спеціальними, а в другому – універсальними. До останніх відноситься більшість будівельних екскаваторів. В нашій країні більше 90% одноковшових екскаваторів, що випускаються, є універсальними. Що використовуються на масових розробках гірських порід відкритим способом спеціальні кар'єрні екскаватори мають тільки один вид робочого устаткування – пряму лопату. Вскришні екскаватори мають однакову з кар'єрними машинами базу і відрізняються від останніх головним чином розмірами робочого устаткування – ковшом більшої місткості, збільшеним його вильотом – відстанню від осі обертання екскаватора до центру мас ковша. Це дозволяє більш повно використовувати енергетичні параметри силової установки, надійнісний ресурс машини і інші характеристики з метою отримання найбільшої продуктивності на розробці вскришних ґрунтів, менш міцних в порівнянні із залягаючою під ними гірською породою. Для роботи в кар'єрах широко застосовують могутні крокуючі драглайни, які використовують як на вантаженні висадженої породи, так і на вскришних роботах. Кар'єрні і вскришні екскаватори, а також крокуючі драглайні відносяться до гірських машин. Проте їх широко використовують на будівництві крупних земляних споруд, наприклад дамб, гребель, водосховищ, каналів і т. п. Одноковшові екскаватори розрізняють по виконанню робочого устаткування, елементи якого можуть бути сполучені між собою і з базою машини шарнірами і канатами або мати жорсткі шарнірні зчленовування. Останні властиві гідравлічним екскаваторам. Жорстке зчленовування дозволяє більш повно використовувати масу екскаватора для реалізації великих зусиль на зубах ковша, завдяки чому представляється можливим розробляти ґрунти з підвищеними площами поперечних перетинів зрізів; що істотно підвищує продуктивність цих машин. Гідравлічний привід одноковшових екскаваторів забезпечує робочому устаткуванню велику маневреність, дозволяє вибирати більш раціональні робочі рухи. Завдяки істотним перевагам перед канатними машинами гідравлічні екскаватори в загальному об'ємі виробництва одноковшових екскаваторів в нашій країні складають більше 80%. В окрему групу по даній ознаці виділяють екскаватори з телескопічним устаткуванням, вживаним в конструкціях екскаваторів-планувальників 11 (див. мал. 6), за допомогою яких виконують планувальні, зачистні і звичайні экскаваціонні роботи. Одноковшові екскаватори виготовляють як самохідні машини, здатні пересуватися в межах будівельного майданчика, а також при зміні будівельного об'єкту. Для пересування по ґрунтах із зниженою несучою здатністю застосовують гусеничні ходові пристрої із збільшеною опорною поверхнею. При частій зміні будівельних об'єктів для додання екскаваторам більшої мобільності їх обладнали пневмоколісні ходовими пристроями, використовуючи для цього також автомобільну або тракторну базу, або спеціальні шасі автомобільного типу. Кар'єрні і вскришні екскаватори обладнали, як правило, гусеничними ходовими пристроями, а могутні драглайни – крокуючим ходом з розвиненою поверхнею опорної рами, що дозволяє понизити питомий тиск машини на ґрунт до допустимих значень. По можливості обертання поворотної частини розрізняють повноповоротні (з необмеженими кутовими переміщеннями) і иеповноповоротні (з обмеженими кутовими переміщеннями) екскаватори. Неповноповоротними виготовляють лише екскаватори на базі пневмоколісних тракторів, всю решту одноковшових екскаваторів виготовляють повноповоротними. По числу встановлених двигунів розрізняють одно- і багатомоторні екскаватори. До одномоторних відносять також екскаватори з декількома двигунами, що працюють на один вал. Одноковшові будівельні екскаватори обладнають переважно одномоторною силовою установкою з механічним, гідромеханічним або гідравлічним приводом. Лише окремі моделі екскаваторів з канатною підвіскою робочого устаткування мають багатомоторний привід. Кар'єрні і вскришні екскаватори, а також крокуючі драглайни обладнали багатомоторним електроприводом постійного струму з живленням від мережі високої напруги. Головним параметром одноковшового екскаватора є місткість ковша, яка спільно з тривалістю робочого циклу визначає продуктивність екскаватора. Кожній місткості будівельного універсального екскаватора відповідає певна розмірна група: Розмірна група 1 2 3 4 5 6 7 8 Місткість ковша, м3 0,15 0,25 0,4 0,65 1,0 1,6 2,5 4,0 Для інших типів екскаваторів така відповідність не регламентована. Згідно Госту на гідравлічних екскаваторах встановлюють ковші більше або менше приведених вмістимостей. 2. РОБОЧЕ ОБЛАДНАННЯ ЕКСКАВАТОРІВ ОБЛАДНАНИХ ПРЯМОЮ ЛОПАТОЮ 2.1 Робоче обладнання екскаваторів з механічним приводом Як вже наголошувалося раніше, робоче устаткування прямої лопати застосовують для екскавації ґрунтів вище за рівень стоянки екскаватора. Будівельні екскаватори з цим видом робочого устаткування мають ковши місткістю до 3,2 м – з канатною і до 1,6 м3 – з гідравлічною підвіскою, а кар'єрні і вскришні екскаватори – до 20 м3 (Рис. 2. 2). Робоче устаткування екскаватора включає стрілу, рукоять і ківш з суцільною ріжучою кромкою у верхній частині його лобової стінки або оснащеної зубами. У канатних екскаваторів (Рис. 2.1, а).

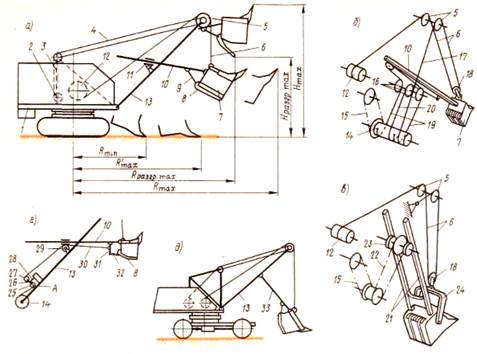

Рис. 2.1. Одноковшовий екскаватор з робочим устаткуванням прямої лопати: а – конструктивна схема; б, в – схеми напірних механізмів; г – кінематична схема механізму відкриття днища ковша; д – схема екскаватора з маятниковою підвіскою рукояті до стріли Стріла 13 своєю нижньою частиною (п'ятою) сполучена циліндровим шарніром з поворотною платформою 1 в її передній частині, а верхньою головною частиною вона підвішена канатом 4 стрілопідйомної лебідки 2 до двоногої стійки 3. За допомогою цієї лебідки змінюють кут нахилу стріли до площини опорної поверхні екскаватора в інтервалі 45…60°. Рукоять 10 із закріпленим на ній ковшом 7 спирається на стрілу через пристрій 11, зване сідловим підшипником і дозволяючи їй змінювати свій виліт, а також повертатися щодо стріли в одній з нею площині. Рукояті бувають однобалочними (Рис. 1, б) при двохбалочній стрілі і двух-балочными (Рис. 1, в) при однобалочній стрілі. Ківш є прямокутною в плані місткістю, що злегка розширяється донизу, з днищем, що відкривається, 8 (Рис. 1, а), яке фіксують в закритому положенні підпружиненим засувом, встановленим внизу лобової стінки ковша. Задньою частиною через проушини ківш кріплять до рукояті, а його нахил до останньої регулюють тягою 9, переставляючи їх з середнього положення в отвори на рукояті ближче до ковша при роботі в щільних ґрунтах або далі від ковша при роботі в легких ґрунтах і в низьких забоях, відповідно зменшуючи або збільшуючи кут різання. Через зрівняльний блок 18 (Рис. 1, б'ючи), встановлений на задній стінці ковша (Рис. 1, б) або на коромислі 24 (Рис. 1, е), ківш підвішують до поліспасту 6 підйомної лебідки 12.

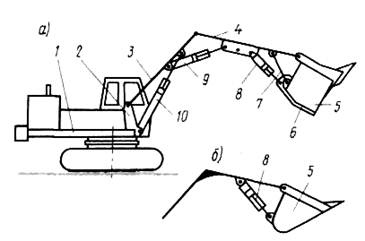

Рис. 2.2. Загальний вигляд одноковшового екскаватора з механічним приводом 2.2 Робоче обладнання екскаваторів з гідравлічним приводом Елементи робочого устаткування гідравлічної повноповоротної лопати (Рис. 2.3.а) сполучені між собою і з пілоном 2 поворотної платформи 1 шарнірно. Положення стріли 3 щодо платформи і рукояті щодо стріли регулюється гідроциліндрами 10 і 9. З'єднання ковша з рукояттю виконують в двох варіантах: жорстким за допомогою шарніра і тяги 7 і шарнірним (Рис. 2.3., б). По першому варіанту ківш розвантажують через донну частину після відкриття днища 6 гідроциліндром 8, а по другому варіанту – поворотом ковша тим же гідроциліндром. Поворотний ківш забезпечує більш ефективну розробку грунту в кінці операції копання, його застосовують також для планування забоїв Рис. 2.4.

Рис. 2.3.Конструктивні схеми гідравлічної прямої лопати з неповоротним (а) і поворотним (б) ковшом

Рис. 2.4. Загальний вигляд одноковшового екскаватора з гідравлічним приводом 3. ОРГАНІЗАЦІЯ ЕКСКАВАТОРНИХ РОБІТ 3.1 Грунти та їх властивості Супіщані ґрунти містять в невеликій кількості глинистих частинки, що додає зв'язність цим ґрунтам. Значний зміст піщаних частинок створює жорсткість скелета, тому супіщані ґрунти при підвищенні вогкості більше, ніж глинисті, зберігають стійкість. Ґрунти є складними дисперсними тілами, що полягають при постійній температурі з трьох або двох фаз: твердої, рідкої і газоподібної або твердої і рідкої. Ґрунти, що складаються з твердої і газоподібної фаз, в природних умовах зустрічаються рідко. При негативній температурі до складу ґрунту входять не тільки мінеральні зерна, вода і гази, а також і лід. Властивості кожної з фаз, кількісні співвідношення і взаємодія між ними визначають специфічну фізичну і хімічну природу ґрунтів і їх будівельні властивості. Для оцінки фазового складу ґрунтів застосовуються характеристики, якими виражають кількісні відносини між об'ємами твердих мінеральних частинок, води і газу. Характеристики ґрунтів багато в чому залежать від складу ґрунту, тобто від відносного вмісту в ньому частинок різної крупної, а також від густини і вогкості його. Піщані ґрунти володіють високим коефіцієнтом внутрішнього тертя, малозв’язані, добре водопроникні, малоущільнені, мають невелику висоту капілярного підняття, непластичні, при зволоженні трохи знижують опір навантаженням. Рух машин по сипких пісках утруднений. Піщані пилуваті ґрунти можуть характеризуватися як малозв'язні, непластичні і водопроникні. Особливістю цієї групи фрунтів є те, що вони легко розріджуються і втрачають несучу здатність при зволоженні. Супіщані дрібні ґрунти містять велику кількість пилуватих частинок, що робить їх нестійкими в зволоженому стані. Ці ґрунти малопластичні і при зволоженні легко деформуються. Пилуваті ґрунти при зволоженні переходять в стан пливунів і різко знижують опір навантаженням. Легко розмиваються водою, схильні до комкоутворюванню. Суглинні ґрунти пластичні, володіють великою зв'язністю в сухому стані, але швидко втрачають її при зволоженні. Важкі суглинні ґрунти. Властивості зв'язності, пластичності, стисливості і низької водопроникності виражені сильніше, ніж у суглинних ґрунтів. Глини володіють великою зв'язністю, густиною і пластичністю. Практично водонепроникні. Глини, суглинки і супіски відносяться до групи глинистих ґрунтів. Фізичні характеристики ґрунтів В природних умовах ґрунти можуть мати різний фізичний стан: піщані – від щільного до вельми рихлого, глинисті – від твердого до текучого. Для оцінки ґрунтів, як середовища для земляних робіт, необхідно знати їх властивості і стан. Пористістю ґрунтів називається об'єм пір (зайнятих водою і повітрям), виражений у відсотках від загального об'єму ґрунту: Коефіцієнт пористості – відношення об'єму пір (зайнятих водою і повітрям) до об'єму твердих частинок ґрунту: Вагова вогкість – відношення ваги води до ваги сухого ґрунту: при якій максимальна густина ґрунту може бути досягнута при якнайменшій витраті механічної роботи. Питомою вагою ґрунту А наливається відношення ваги твердих частинок ґрунту до об'єму ними рідини. Глини і ґрунти знаходяться в пластичному стані в межах вогкості, характеризуючи межу розкочування і межу текучості. Межею розкочування (межею пластичності) наминають вагову вогкість (у відсотках), при якій тісто, виготовляють з грунту і води і розкочуване в джгут деякою товщиною, починає кришитися. Межею (межею) текучості називають вагову вогкість тесту, виготовленого з ґрунту і води, при якій прилад – «балансирний конус» занурюється під дією власної ваги 76 Г. за 5 сік на глибину 10 мм Кут конуса при вершині рівний 30°. Числом пластичності називають різницю між межею текучості і межею розкочування: Ґрунти вважаються сухими, якщо водою заповнено не більше 1/3 об'єму пір; вологими – при заповненні від до 2/3 об'єму пір і мокрими – при більшому заповненні пір водою. Об'ємна вага – відношення ваги ґрунту при природній вогкості до його об'єму V: Об'ємна вага ґрунтів звичайно коливається в межах 1,5 – 2,0 Т/м3 залежно від мінералогічного складу, пористості і вогкості. Об'ємна вага робить істотний вплив на витрату енергії при підйомі і транспортуванні грунту. Об'ємна вага скелета грунту Об'ємною вагою скелета звичайно користуються при визначенні ступеня ущільнення грунту. Найбільша густина грунту, одержана методом стандартного ущільнення, називається максимальною стандартною густиною, а відповідна їй вогкість – оптимальною вогкістю. Консистенція зв'язних ґрунтів залежно від змісту води може мінятися в значних межах – від текучої до твердої. Клейкість – здатність грунту прилипати до різних предметів – властива більшості пластичних ґрунтів при достатній вогкості і малому змісті піску, тобто для супіску, суглинком і глин. Фізико-механічні властивості ґрунтів Розпушуванням називають здатність грунту збільшуватися в об'ємі при розробці. При розпушуванні зменшується об'ємна вага грунту. Коефіцієнт розпушування характеризує відношення об'єму розпушеного грунту до об'єму, який він займав в природному заляганні. З часом розпушений ґрунт ущільнюється, але зберігає деяку залишкову розпушеність. Середні значення коефіцієнта розпушування коливаються в межах 1,08–1,32, а коефіцієнт залишкового розпушування – в межах 1,01–1,09. Великі значення відносяться до важких ґрунтів. Коефіцієнти розпушування мерзлого грунту приблизно відповідають коефіцієнтам розпушування висаджених скельних порід і коливаються в межах 1,5–1,6. Чим більше при руйнуванні грунту розміри окремих його шматків, тим менше коефіцієнт. Тому величина його зменшується із збільшенням робочого органу машини і залежить від типу органу, що розробляє ґрунт. Опір грунту зсуву. В розрахунках землерийних машин і їх робочих органів використовують коефіцієнт внутрішнього тертя грунту і коефіцієнт зчеплення грунту, обумовлюючі опірність ґрунтів зсуву. Зв'язність грунту залежить головним чином від його гранулометричного складу, вогкості і густини. В пісках, навіть вологих, зв'язність виявляється в незначному ступені, і тому ґрунти відносять до незв'язних. Супіску можна віднести до малозв'язних ґрунтів. Зв'язність особливо стає помітною у суглинком і глин, тому останні відносять до ґрунтів зв'язних. В основу опору ґрунтів зсуву встановлений закон Кулона про прямолінійну залежність граничного опору грунту Зсуву т від нормальних напруг: Опір грунту вдавлюванню визначається коефіцієнтом опору тому, що зім'яв – навантаженням на 1 см2, під дією Якого опорна поверхня занурюється на 1 см. Навантаженням, що допускається, вважається таке, яке викликає занурення не більш ніж на 6–12 см. Величина ця дещо міняється залежно від розмірів опорних частин, але ця зміна менше ступеня точності визначення вказаного коефіцієнта. Опір грунту різанню звичайно характеризується питомим опором чистого різання (в кГ 1м2), тобто зусиллям, віднесеним до одиниці площі поперечного перетину вирізуваного пласта грунту. Ця величина міняється у великих межах, оскільки залежить від режиму роботи, параметрів робочого органу і наступних параметрів грунту: об'ємної ваги, кутів внутрішнього і зовнішнього тертя, питомої сили зчеплення. Перераховані параметри грунту в основному визначаються його гранулометричним складом, вогкістю, густиною і температурою. А.Н. Зеленин запропонував оцінювати приналежність грунту до тієї або іншої категорії по числу ударів ударника. Вантаж 2,5 кГ падає з висоти 400 мм і ударяється про буртик наконечника, проводячи за один удар роботу, рівну 1 кГ-м. Наконечник зроблений у вигляді циліндрового стрижня заввишки (завдовжки) 100 мм з площею поперечного перетину, рівною 1 см2. Число ударів, необхідне для занурення наконечника в ґрунт, рівне –30 для немерзлих ґрунтів і 30 – 360 для мерзлих суглинних і глинистих ґрунтів в діапазоні температур від –1 до –15°. 3.2 Земляні споруди Земляні роботи є складовою частиною будівництва більшості інженерних споруд. Вони включають: уривку котлованів, траншей і меліоративних каналів; зведення насипів, дамб; пристрій закритих проходок в ґрунті у вигляді шахт і тунелів під різні підземні споруди; насипи залізних і шосейних доріг, для установки опор паль в щільних ґрунтах, для закладки зарядів вибухових речовин при розробці ґрунтів вибухом і т. п. По характеру робочого процесу, складу операцій і послідовності їх виконання земляні споруди ділять на виїмки і насипи. Виїмка утворюється в результаті видалення надлишків грунту за її межі, а насип – шляхом відсипання грунту, внесеного ззовні, з його пошаровим ущільненням. Остання операція обумовлена необхідністю відновлення щільного стану грунту в насипі, який був їм втрачено при відділенні від масиву унаслідок розпушування. Видалений з виїмок ґрунт укладають у відвали, а для відсипання насипів його доставляють з кар'єрів або резервів, розташованих поблизу споруджуваному насипу. Якщо виїмки чергують з насипами, як, наприклад, в дорожньому будівництві, то витягуваний з виїмок ґрунт звичайно використовують для відсипання насипів. Для кожної з перерахованих технологічних схем виробництва земляних робіт – виїмка-відвал, резерв-насип – характерні операції відділення грунту від масиву, його переміщення і відсипання. При зведенні насипів додається операція ущільнення грунту, а загальною для насипів і виїмок є планувальна операція, якої ці інженерні споруди доводяться до проектних розмірів. При плануванні зрізаються виступи і засипаються западини подібно розробці резервів і відсипанню насипів, але тільки в розмірах мікрорельєфу планованої поверхні. Ту ж структуру робочого процесу має розробка кар'єрів будівельних матеріалів (піску, гравію і т. п.), а також видобуток корисних копалин відкритим способом. Відмінність полягає в тому, що ні забій, ні відвал не є інженерними спорудами, а планування дна кар'єру (підошви забою) виконують лише для зручності пересування по ньому машин і підготовки стійкої підстави для їх роботи. Відділення грунту від масиву – руйнування – є основною операцією процесу його розробки. Найбільше поширення в будівництві (близько 85% від загального об'єму земляних робіт) набув механічний спосіб руйнування ґрунтів, при якому ґрунт відділяється від масиву унаслідок контактної силової дії на нього землерийного робочого органу. Енергоємність цього способу складає, 0,05…0,6 кВт-ч/м3. Міцні ґрунти і гірські породи руйнують вибухом з використанням вибухових речовин, які закладають в спеціально пробурені свердловини. Цей спосіб найдорожчий, але дозволяє істотно скоротити терміни виробництва робіт. Близько 12% ґрунтів розробляють гідромеханічним способом шляхом відділення грунту від масиву струменем води під високим тиском або в поєднанні з механічним способом. Енергоємність процесу складає 0,15…2 кВт-ч/м3. Робочі органи машин, призначені тільки для відділення грунту від масиву механічним способом, використовують лише у разі розробки вельми міцних ґрунтів на стадії їх попереднього розпушування. Переважно робочі органи також переміщають і відсипають ґрунт у відвали, насипи або транспортні засоби, виконуючи ці операції після відділення грунту від масиву і його захоплення або суміщаючи повністю або частково перераховані операції в часі. Ґрунт може переміщатися до місця відсипання тільки за рахунок рухів робочого органу або за рахунок переміщення всієї машини. В конструкціях землерийних машин безперервної дії завершальну стадію транспортування грунту виконує спеціальний транспортуючий орган, наприклад, типу стрічкового конвеєра. Відсипають ґрунт шляхом звільнення від нього робочого або транспортуючого органу в кінці транспортної операції. У разі гідромеханічної розробки ґрунт переноситься до місця намивання в потоці води, а при вибуховому способі він відкидається в сторони розширяються газами, що утворюються унаслідок вибуху. Грубе планування земляних поверхонь виконують тими ж землерийними робочими органами шляхом більш чіткої координації їх руху, а для точного планування застосовують спеціальні робочі органи або машини. В загальному комплексі робіт на будівельному об'єкті земляні роботи частіше за все виконують раніше інших. В цьому випадку їм передує підготовка будівельного майданчика – видалення каміння, зрізає чагарника, корчування пнів, планування і засипка ям і т. п. Велику частину цих робіт виконують землерийними машинами, обладнаними спеціальними робочими органами. У зв'язку з цим машини для підготовчих робіт розглядають разом з машинами для земляних робіт. До підготовчих робіт також відносять попереднє розробці спушення міцних і мерзлих ґрунтів. 3.3 Параметри робочих положень екскаватора обладнаного прямою лопатою Робочі рухи канатних одноковшових екскаваторів в режимі екскавації грунту забезпечуються механізмами підйому ковша, натиску, повороту і відкриття днища ковша. Для вироблення вимог, що пред'являються до цих механізмів, розглянемо робочий процес екскаватора. Для початку екскавації машину установлюють ближче до забою і опускають ківш до рівня стоянки (Рис. 3.1., положення І). Далі, при спільній роботі механізмів підйому і натиску ковша останній переміщають по траєкторії, має вид трохоїди, заповнюючи його ґрунтом, відокремлюваним від забою.

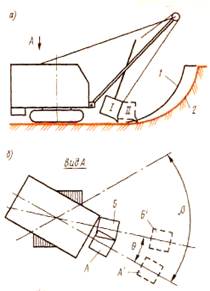

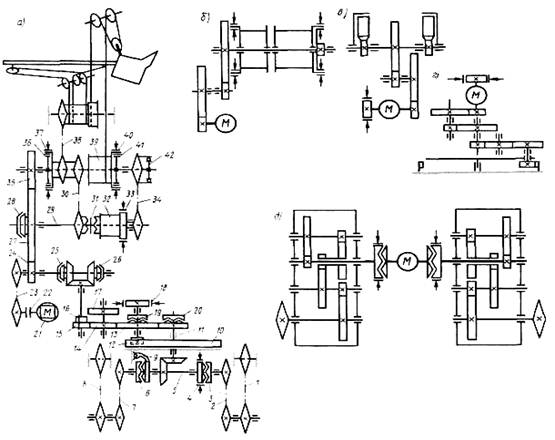

Рис. 3.1. Схема розробки грунту одноковшовим екскаватором з робочим устаткуванням прямої лопати По заповненню ковша напірний рух замінюють на поворотне, трохи відсовуючи ківш від забою, щоб при подальшому його бічному переміщенні виключити зачіпання за забій. Далі поворотом платформи переміщають ківш з ґрунтом до місця розвантаження. Залежно від взаємного того, що розташовує екскаватора і відвала або транспортного засобу звичайно одночасно з поворотним рухом наводять ківш на мету, після чого відкриттям днища його розвантажують. Далі включають поворотний рух поворотного і напірного механізмів, а барабан підйомної лебідки розгальмовують, даючи ковшу можливість вільно опуститися до рівня стоянки екскаватора. Механізми перемикають на початок копання, коли ківш займе вихідну позицію для виконання наступного робочого циклу. Нове початкове положення ковша не співпадає з попереднім. Воно залежить від прийнятої схеми копання. Так, при роботі віяловою схемою кожне нове положення б (Рис. 3.1., б) вибирають як суміжне з попереднім. Цього досягають зсувом поворотного руху по відношенню до попереднього на кут 6. Після відробітку першого шару забою по всьому фронту, визначуваному кутом р\ початкове положення ковша 11 (див. Рис. 3.1, а) наближають до забою, переміщаючи далі ківш з цього положення по траєкторії 2, і т.д. Після відробітку забою в межах досяжності робочого устаткування (елемента забою) екскаватор переміщають на нову стоянку. Товщина зрізу, а отже, опір грунту копанню і поточне значення силовою установкою, що розвивається потужності залежать від напірного переміщення, яке не залишається постійним при переході від однієї траєкторії до іншої, а також при відробітку різних по висоті забоїв. При постійній швидкості цього руху, реалізовуваній екскаваторним приводом, необхідних напірних переміщень добиваються періодичним виключенням цього руху протягом копання. Висловлене дозволяє сформулювати наступні вимоги до механізмів екскаватора. Механізм підйому ковша повинен забезпечувати підйом ковша, утримувати його у фіксованому положенні, а також забезпечувати гравітаційне опускання ковша. З цією метою для одномоторних екскаваторів його виконують у вигляді нереверсивної, а для багатомоторних екскаваторів у виді – «реверсивних лебідок, обладнаних гальмами. Механізм напору повинен забезпечувати переміщення рукояті в прямому (на забій) і поворотному (від забою) напрямах, а також її фіксація на певному вильоті при тимчасовому відключенні натиску в процесі копання грунту і для утримання рукояті від довільного опускання під час транспортної операції. Цей механізм виконують в двох варіантах: при однобалочній рукояті – у вигляді реверсивної лебідки, при двохбалочній рукояті – у вигляді реверсивної зубчато-рейкової передачі. По першому варіанту барабан 14 напірної лебідки, що приводиться в пряме або поворотне обертання від силової установки за допомогою ланцюгової передачі 15, встановлюють співісний з шарнірами п'яти стріли. Напірні канати 19, огнувши блоки 16, встановлені на стрілі в її середній частині, закріплюються в хвостовій частині рукояті, а канат поворотного руху 20– в її передній частині, у ковша. Ця канатна система забезпечує переміщення рукояті у напрямі збільшення її вильоту і в поворотному при відповідних обертаннях барабана в прямому (за годинниковою стрілкою) і поворотному напрямах. В більшості випадків на екскаваторах з канатним натиском вільну гілку 17 підйомного каната закріплюють на напірному барабані, забезпечуючи цим монотонну залежність напірного зусилля від підйомного – із збільшенням опору грунту копанню зростає також зусилля в підйомному поліспасті, а отже, і в гілці 17, внаслідок чого збільшується той, що крутить, момент на напірному барабані. Цим досягається плавна робота підйомного і напірного механізмів, легкість управління робочими рухами ковша при копанні. При урізуванні ковша в твердий грунт з поверхні землі, а також для висунення максимально підтягнутої до головних блоків 5 рукояті з навантаженим ковшом, коли зусилля в канаті 17 недостатньо для її висунення, додатково використовують той, що крутить момент, передаваний напірному барабану ланцюговою передачею 15. По другому варіанту (див. мал. 6, в) незалежний від підйомного напірний рух рукояті передається від силової установки через систему двох ланцюгових передач 15 і 22 і пара шестерні. 23 – зубчаті рейки 21, встановлені на нижніх полицях балок рукояті. В будь-кому варіанті напірні механізми обладнали гальмами для фіксації положення рукояті щодо стріли. Механізм повороту повинен забезпечувати пряме (на розвантаження) і поворотне (в забій) обертання поворотної платформи. З метою зниження непродуктивних витрат часу на поворотні рухи, які в середньому складають більш 2/3 тривалості робочого циклу, використовують режими прискореного розгону і гальмування. В режимі копання платформа повинна бути зафіксована в заданому положенні з метою запобігання її мимовільного обертання від неврівноважених щодо осі обертання сил, для чого в кінематичну схему приводу вводять гальмо. Для відкриття днища ковша застосовують канатні механізми. На Рис. 1, г представлена схема такого механізму для екскаватора з канатним натиском. Засув днища 8 ковша сполучений тяговим ланцюгом 32 з важелем 31, шарнірно закріпленим на рукояті 10. До важеля прикріплений канат 30, який, огинаючи блоки 29, 27 і 25, навивається на компенсуючий (напірний) барабан 14. Блоки 25 і 27 встановлені на важелі 26, який за допомогою пневмотовкача 28 може повертатися проти годинникової стрілки щодо шарніра А, натягуючи канат 30 і відкриваючи цим рухом днище ковша. Закривають днище в кінці опускання ковша на вихідну позицію різким гальмуванням підйомної лебідки. Ходовий механізм включається в роботу рідко – тільки для пересування екскаватора на нову стоянку після відробітку елемента забою і у разі перебазування Екскаватора на новий будівельний майданчик. При цьому звичайно обмежуються малими швидкостями пересування. Більш високі швидкості використовують на машинах, часто міняючих робочі місця. Ще рідше працює стрілопідємний механізм. Його виконують у вигляді реверсивної лебідки з черв'ячним або іншим приводом, до складу якого входить спеціальна обгінна муфта, що оберігає від різкого падіння стріли, що може привести до аварії машини. У разі одномоторного приводу передача руху окремим робочим механізмам здійснюється за допомогою зубчатих і ланцюгових пар. Для включення окремих кінематичних ланцюгів використовують фрикційні і кулачкові муфти. Наприклад, дисковою фрикційною муфтою 22 підключають до дизеля 21 головну передачу, що складається з ланцюгової передачі 23 і системи зубчатих коліс 24, 27 і 35. Для включення барабана 39 механізму підйому ковша і ланцюгової передачі 38 напірного механізму застосовують стрічкові фрикційні муфти 41 і 36 відповідно. Ківш фіксують на заданій висоті гальмом 40, а на заданому вильоті – гальмами 37. Опускається ківш гравітаційно після розгальмовування барабана 39. Для поворотного руху рукояті при відключеній муфті 36 спочатку кулачковою муфтою двосторонньої дії 31 включають ланцюгову передачу 30, а потім конусною фрикційною муфтою 28 – вал 29 підключають до головної передачі. Тими ж муфтами включають барабан 32 для підйому стріли. Утримують стрілу в заданому положенні гальмом 33, а опускають за рахунок гравітаційних сил після розгальмовування барабана 32 при включеній головній передачі. Частота обертання барабана 32 і, отже, швидкість опускання стріли обмежуються при цьому обгінною муфтою 42, з якою барабан 32 зв'язаний ланцюговою передачею 34. Для обертання поворотної платформи щодо центральної цапфи 11 приводять в обертання шестерню 12, яка, оббігаючи навкруги жорстко сполученого з нижньою рамою зубчатого вінця 10, захоплює за собою поворотну платформу. Для цього включають кулачкову муфту 19 і відповідно напряму обертання платформи одну з конусних фрикційних муфт 25 або 26. Поворот платформи на розвантаження ковша звичайно виконують на зниженій швидкості, встановивши блок зубчатих коліс 15 і 16 у верхнє положення і ввівши в зачіпляюче зубчаті колеса 16 і 17, а поворот в забій – на підвищеній швидкості при зачіпляюче зубчатих коліс 15 і 14. Для роботи в гальмівному режимі використовують гальмо 18.

Рис. 3.2. Кінематична схема екскаватора: а – одномоторного четвертої розмірної групи; б…д – багатомоторного дизель-електричної сьомої розмірної групи. У разі прямолінійного руху включають обидві кулачкові муфти 3 і 6 на валу 5, забезпечуючи передачу руху зірочкам гусеничних ланцюгів 1 і 8 за допомогою ланцюгових передач 2 і 7. Для зміни напряму руху одну з кулачкових муфт 3 або 6 відключають, унаслідок чого рух передаватиметься тільки одній зірочці гусеничного візка при зупиненій другій зірочці. Ходовий механізм обладнаний гальмом 4 і керованим стопорним пристроєм 9, що використовується як гальмо стоянки для утримування машини на похилих стоянках і запобігання її відкатування під час екскаваціонних робіт. При багатомоторному приводі, особливо у разі індивідуального приводу кожного механізму окремим двигуном, кінематичні схеми істотно спрощуються. Наприклад, на дизель-електричному екскаваторі сьомої розмірної групи тільки два механізми – підйому ковша і підйому стріли – приводяться від одного електродвигуна (Рис. 3.2., б), вся решта механізмів має індивідуальний привід. Всі електродвигуни – реверсуючі, завдяки чому відпадає необхідність в механічному реверсі. Об'єднання механізмів підйому ковша і стріли в одну приводну групу обґрунтовано вельми рідкісним використовуванням стрілопідйомного механізму. Барабани цих механізмів посаджені на один вал і включаються роздільно фрикційними муфтами. Весь привід напірного механізму із зубчато-рейковими парами (Рис. 3.2. е) вмонтовується на стрілі, чим забезпечується його компактність. Так само компактно, в зоні шестерні, що оббігає зубчатий вінець, встановлений на платформі механізм її повороту (Рис. 3.2., г). Ходовий механізм (Рис. 3.2., д) виконаний у вигляді двох чотириступінчастих редукторів, швидкохідні вали яких за допомогою кулачкових муфт підключені до електродвигуна, а тихохідні вали – до провідних зірочок гусеничного візка. При прямолінійному русі екскаватора до електродвигуна підключають обидва редуктори, а при поворотах один редуктор відключають і стопорять його гальмом. Кожний з візків ходового пристрою може також приводитися в рух незалежно від іншої власним двигуном. В цьому випадку підвищується маневреність машини. Так, при включенні одного двигуна на пряме, а іншого на поворотний рух можна забезпечити розворот екскаватора на одному місці відносно власної осі. Недоліком роздільного приводу ходових візків є підвищена сумарна настановна потужність електродвигунів в порівнянні з приводом від одного двигуна. Цю потужність призначають з умови забезпечення поворотного руху тільки одним двигуном, тоді як другий двигун, що служить для приводу зупиненої гусениці, в цьому русі не бере участь. У разі ж приводу обох гусеничних візків одним електродвигуном при зупинці однієї гусениці вся його енергія прямує на привід другої, рухається гусениці. 3.4 Виконання робіт прямою лопатою Структура робочого циклу гідравлічних прямих лопат така ж, як і у канатних екскаваторів з цим видом робочого устаткування, але робочі рухи істотно простіше: підйомний рух ковша забезпечується поворотом рукояті, а напірне – опусканням стріли. По характеру робочих рухів гідравлічні екскаватори мають аналоги серед канатних машин третьої розмірної групи, у яких рукоять 33 сполучена із стрілою 13 шарнірно (маятникова підвіска). Поворотний механізм гідравлічної лопати приводиться в рух від низько-або високомоментних гідромоторів. Перший варіант структурно схожий з приводом від індивідуального електродвигуна з тією відмінністю, що замість електродвигуна в цій схемі застосований гідромотор. У разі приводу від високомоментного гідромотора його вал сполучають з провідною шестернею поворотного механізму безпосередньо або через зубчату передачу з невеликим передавальним числом. Недоліком високомоментних гідромоторів в порівнянні з низькомоментними є велика маса, а перевагою – велика надійність через менше число структурних елементів і менша інерційність через відсутність швидкохідних ланок, завдяки чому поліпшуються умови розгону і гальмування поворотної платформи. Гусеничні ходові пристрої повноповоротних гідравлічних екскаваторів обладнають, як правило, роздільним приводом на кожний гусеничний візок. Оцінка експлуатаційних якостей такого приводу була дана вище. Привід пневмоколісних ходових пристроїв виконують як одномоторним від низькомоментного гідромотора через коробку передач на задній і передній мости, так і роздільним на кожне колесо від високомоментних гідромоторів. В останньому випадку ходові якості машини істотно підвищуються. Гідроциліндри робочого устаткування і гідромотори поворотного і ходового механізмів харчуються робочою рідиною від насосів, встановлених на поворотній платформі і що приводяться в обертання двигуном внутрішнього згоряє, звичайно дизелем. Останній розташовують в задній частині платформи, скорочуючи за рахунок цього масу противаги. До складу гідравлічної системи входять також масляні баки, розподільна, регулююча і контрольна апаратура. Існують деякі особливості екскавації грунту прямими лопатами, впливаючі на продуктивність останніх. Поєднання операцій поворотного руху екскаватора на розвантаження з маневровими рухами підйомного і напірного механізмів у канатних екскаваторів, а також поворотом стріли і рукояті – у гідравлічних, поворотного руху з розвантаженням, а також поворотного поворотного руху з опусканням ковша скорочує тривалість циклу, збільшуючи тим самим продуктивність машини. Можливість цих поєднань залежить від кваліфікації машиніста. За інших рівних умов розвантаження у відвал завжди розвантаження в транспортний засіб. В першому випадку розмір смуги розвантаження не має строгих обмежень, у зв'язку з чим цю операцію можна починати ще до закінчення поворотного руху і, не зупиняючись, перемикати його на поворотне. В другому випадку розвантаження можна починати тільки після того, як ківш буде встановлений у відповідне положення, а починати поворотний поворотний рух – після закінчення розвантаження інакше неминучі втрати (розсип) ґрунту. Щоб не пошкодити ресорну підвіску і кузов транспортного засобу, ґрунт розвантажують з невеликої висоти. При розвантаженні скелястих ґрунтів спочатку ківш плавно опускають на дно кузова, а потім, відкривши днище, також плавно піднімають його. При відробітку низьких забоїв, коли до кінця копання ґрунт заповнює менше половини місткості ковша, доцільно доповнити його повторенням операції копання, а при більшому заповненні необхідно доводити цикл до кінця з неповним ковшом. Для оцінки експлуатаційних можливостей прямих лопат разом з такими параметрами, як продуктивність, максимальне зусилля на зубах ковша і ін., користуються робочими розмірами. Радіуси відлічують від осі обертання екскаватора, а висоти – від рівня його стоянки. Максимальною висотою копання оцінюють, зокрема, граничну висоту забою, який здатний розробляти екскаватор, а максимальною висотою розвантаження – граничну висоту транспортних засобів, які можуть працювати в комплекті з екскаватором. 4. ЕКОНОМІЧНА ЕФЕКТИВНІСТЬ МАШИНЗабезпечення показників і правильна експлуатація є основою досягнення гарних техніко-економічних показників роботи будівельних машин. Вартість робіт, зроблених за допомогою машини, складається з ряду витрат, які умовно підрозділяються на постійні, одноразові й експлуатаційні. Постійні витрати Пр включають три групи відрахувань: на погашення вартості машини; на капітальний ремонт; на зміст бази механізації, гаражів, а також на зміст і ремонт шляхів і доріг у межах будівельного майданчика. Перші дві групи називаються амортизаційними Постійні витрати підраховують на рік роботи машини Одноразові витрати Ер ураховують витрати, вироблені в разовому порядку й призначені для підготовки машини до роботи на її робочім місці, а також для демонтажу всього встаткування по закінченню робіт У загальному випадку одноразові витрати включають: * доставку машини із заводу або з бази механізації, переміщення машини на майданчику до робочого місця, підготовку тимчасових подорожніх і будівельних конструкцій для машинної установки (фундаменти, естакади, навіси й т.п.); * монтаж машини, включаючи підводку й приєднання мереж для подачі електроенергії, трубопроводів для води й т.п.; * пробний пуск і випробування змонтованої машини; * демонтаж машини й розбирання тимчасових будівельних конструкцій; * зворотну доставку машини на базу механізації Сюди ставляться також витрати по перестановках машини, якщо вона повинна працювати на декілька робочих місцях будівельного майданчика, причому перестановка вимагає у свою чергу демонтажних, транспортних і монтажних робіт Одноразові витрати підраховують за час роботи машини на даному майданчику. Для автомобілів, тракторів, скреперів і подібних самохідних машин, які не вимагають монтажу й демонтажу, одноразові витрати невеликі. В експлуатаційні витрати Ер входять: заробітна плата робітників, керуючих машиною, витрати на всі ремонти машини ( крім капітального); вартість енергії або палива, води, мастильних і обтиральних матеріалів; витрати по заміні зношеного робочого інструмента, тросів і т. п. Усі витрати підраховують для однієї години змінного робочого часу машини (машино-година) або для однієї робочої зміни, машини ( машиноозміна). Застосування сучасних високопродуктивних будівельних машин вимагає, щоб інженерисбудівельники особлива увага приділяли підвищенню ефективності експлуатації: збільшенню використання машин у часі і їх корисного навантаження, удосконалюванню технологічного обслуговування й ремонту, зменшенню трудових і матеріальних витрат Перелік використаної літератури 1. Беркман И. Л., Раннев А. В., Рейш А. К. Одноковшовые строительные экскаваторы: Учеб. для сред. ПТУ — 3-е изд., перераб. и доп. — М.: Высш. шк., 1986. — 272 с: ил. — (Профтехобразование) 75 к. 2. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Висшая школа, 1989. – 350с. 3. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |