|

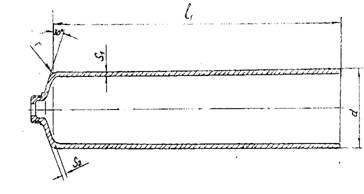

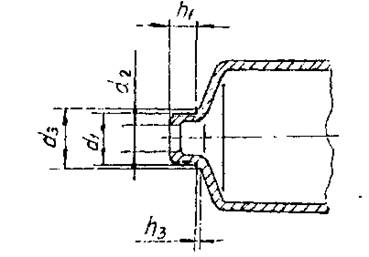

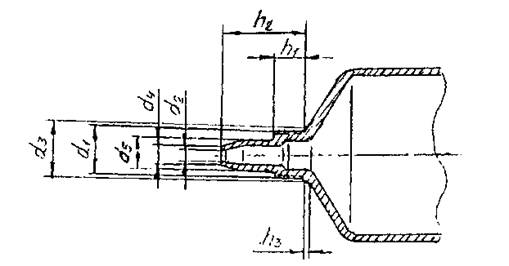

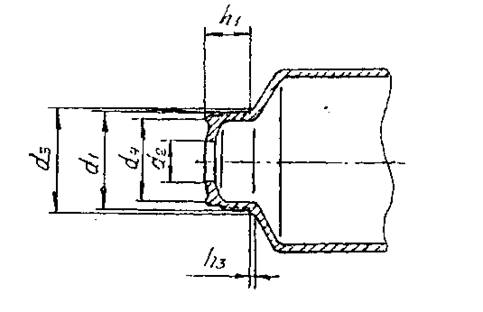

Контрольная работа: Характеристика производства полимерных труб и его технико-экономический уровеньКонтрольная работа: Характеристика производства полимерных труб и его технико-экономический уровеньХарактеристика производства полимерных труб и его технико-экономический уровеньПроизводство полимерных труб включает следующие технологические операции: входной контроль сырья и материалов; изготовление корпуса трубы методом экструзии; резка трубной заготовки для получения корпусов труб заданных размеров; получение плечика трубы литьем под давлением с приформовкой их к корпусу трубы; обработка поверхности труб коронным разрядом. Нанесение цветной печати на корпус труб. Лакирование поверхности труб: сверление отверстия в головках; навинчивание бушонов; декорирование поверхности труб тиснением; контроль готовой продукции; упаковка. Трубы полимерные предназначены для упаковки пищевой и косметической продукции, средств бытовой химии и личной гигиены, медицинских мазей и кремов. Для производства полимерных труб используется в основном полиэтилен различных марок и его сополимеры, а также различные добавки (СКП, модифицирующие). Для производства труб могут быть использованы технологические отходы их производства, образуемые в процессе экструзии и литья путем добавки их в первичный материал в количестве до 30%. Добавке вторичного сырья должно предшествовать его измельчение. Трубы полиэтиленовые изготавливаются из базовых марок полиэтилена высокого давления (низкой плотности) (ПЭВД) или смеси ПЭВД и полиэтилена низкого давления (высокой плотности) (ПЭНД) для цилиндрической части и ПЭНД для плечиков, предусмотренных технологическим регламентом в зависимости от назначения труб по заключенному договору с потребителем, или полиэтилена других марок с параметрами и характеристиками соответствующими базовым маркам. Бушоны для труб изготавливаются из полипропилена, сополимеров пропилена, ПЭНД, соответствующих требованиям нормативной документации на трубы. Базовые марки полиэтилена и полипропилена, рецептуры добавок, печатных красок, лаков и др. должны быть разрешены к применению Минздравом Украины. Трубы полиэтиленовые выпускаются по ТУ У 25463020-02-99 "Трубы полиэтиленовые" На поверхности корпусов труб должны быть отпечатаны красочные рисунки и текст в соответствии с оригиналом, представленным заказчиком и утвержденным в установленном порядке. На конце открытой части корпусов труб, по требованию заказчика, печатается метка из цветов оригинала вдоль труб для ее центрирования по рисунку при наполнении и укупоривании. Для нанесения на трубы рисунка, текста и метки для центрирования должны применяться краски, выпускаемые по действующей нормативной документации. На цилиндрическую часть трубы наносится бесцветная (прозрачная) лаковая пленка толщиной 3-5 мкм (обеспечивается технологически) для сохранения цветной печати и придания трубе гладкости и блеска. Лак должен соответствовать требованиям РТМ-27-72-15 или другой нормативной документации и иметь разрешение Минздрава Украины к применению для этих целей. Трубы могут покрываться золотой и серебряной печатью с помощью горячего тиснения. Смещение отпечатка относительно основного рисунка не должно превышать 0,5 мм. Бушоны должны быть навинчены на резьбовую часть трубы до упора. Не допускается проворачивание бушона. Трубы с навинченными на них бушонами должны быть герметичными, не иметь свищей, сквозных порезов. Комплектующие, сырье и материалы должны проходить входной контроль. Приемка должна производиться на основании паспортов или сертификатов поставщика, удостоверяющих качество. Показатели свойств сырья, материалов, полуфабрикатов, имеющие принципиальное значение в технологическом процессе, должны контролироваться в лаборатории завода на их соответствие данным, указанным в паспортах и сертификатах на материал. Размеры труб должны соответствовать размерам, указанным на рисунке 1 и в таблице 1 (основа трубы). В зависимости от назначения согласно ТУ У 25463020-02-99 трубы выпускаются заводом следующих типов: трубы типа АК с метрической резьбой (рисунок 2); трубы типа ВК с инжекционным наконечником (рисунок 3); трубы типа СК с трапецеидальной резьбой (рисунок 4).

Рис.1 Таблица 1

Рис.2 Форма горлышка трубы типа АК с метрической резьбой Таблица 2

Рис.3 Форма горлышка трубы типа ВК с инжекционным наконечником Таблица 3

Рис.4. Форма горлышка трубы типа СК с трапецеидальной резьбой Таблица 4

Выпуск труб других типоразмеров и из других видов сырья, не предусмотренных данным технологическим регламентом, оформляется картой отклонения или извещением об изменении в установленном порядке. Полиэтиленовые трубы не являются токсичными изделиями. Использование их при нормальных комнатных или атмосферных условиях не требует специальных мер предосторожности. Свободный край корпуса труб должен быть обрезан ровно. В горловине труб не должно быть заусенцев и пластмассовой осыпи, стружки. Красочный отпечаток должен быть четким. Допускается: незначительные отклонения цветов и оттенков от образца-эталона не являются браковочным и претензионным признаком; наличие полосы до 2 мм перекрытия круговой печати. Покрытие труб должно быть устойчивым к воде, не должно стираться, размываться или облущиваться. Лаковая пленка покрытия труб должна иметь ровную блестящую поверхность без посторонних включений. Допускается: наличие утолщения пленки на отдельных участках труб, выдерживающие испытания на эластичность лаковой пленки на трубе при изгибе; наличие точечных включений смолы лака. Трубы для упаковки, косметической продукции, средств личной гигиены, и кремов должны соответствовать следующим показателям: трубы не должны придавать дистиллированной воде постороннего запаха и привкуса выше I балла и изменять цвет и прозрачность дистиллированной воды. концентрация формальдегида в водной вытяжке на должна превышать 0,1 мг/л. При несоответствии этим требованиям допускается использовать трубы для упаковки средств бытовой химии. Таблица 5. Зависимость массы трубы от ее типа

Трубы могут выпускаться натурального цвета или окрашенными в массе в различные цвета. Изготовление полиэтиленовых труб осуществляется путем выдавливания рукавной заготовки через кольцевую щелевую головку с последующей вакуумной калибровкой в экструзионных агрегатах фирмы АН ХАРНГ КО ЛТД, порезкой трубчатой заготовки на отрезки заданной длинны (корпус труб), формирование головки труб с приформовкой их к корпусу методом литья под давлением на вертикальных литьевых машинах модели СС-32SBD и CC-36SBD, обработкой корпуса трубы коронным разрядом, нанесением на него многоцветной печати офсетным способом, структурированием (отверждением) типографских красок путем фотохимической полимеризации, лакированием печатного изображения, сушкой лака в сушильной камере, с последующим сверлением отверстия в головке трубы на сверлильном станке, навинчиванием бушонов и, если это предусмотрено дизайном трубы, декорированием путем горячего тиснения. Технологическая схема производства полиэтиленовых труб состоит из следующих стадий 1. Подготовка и загрузка сырья. 2. Приготовление композиций. 3. Экструзия полиэтилена с формированием рукавной заготовки. 4. Вакуумная калибровка рукава, вытяжка его, охлаждение, разрезка трубчатой заготовки на корпуса. 5. Формирование головки труб с приформовкой их к корпусу методом литья под давлением. 6. Обработка корпусов труб коронным разрядом, нанесение многоцветной печати, структурирование (отверждение) печатных красок фотохимической полимеризацией. 7. Лакирование печатного изображения и сушка лака 8. Сверление отверстия в головках труб. 9. Навинчивание бушонов на головку трубы. 10. Декорирование труб путем горячего тиснения. 11. Упаковка готовой продукции, транспортировка ее на склад и хранение. 12. Переработка отходов производства. Сырье на завод поступает на машинах в мешках. С машин сырье перегружается на электрокары или подъемник и доставляется на склад хранения сырья. Растаривается сырье в мешках вручную. При организации узла растарки допускается доставка сырья на завод в полимеровозах. Склад сырья и узел растарки располагаются отдельно и предназначены для временного хранения сырья. Перед использованием сырья в производстве оно должно быть выдержано в цехе не менее 24часов. 1. Подготовка и загрузка сырья В зависимости от вида выпускаемой трубы композиция для экструзии и литья под давлением может состоять из одной марки полиэтилена, либо из смеси различных марок полиэтилена с введением в композицию пигментов, суперконцентратов красителей, модифицирующих и скользящих добавок, дополнительных стабилизаторов или вторичного сырья. Перед приготовлением композиций растаренное сырье должно быть доставлено на участок приготовления композиций. 2. Приготовление композиций Смешение компонентов композиции осуществляется в смесителе типа "пьяная бочка". Загрузка компонентов композиции осуществляется путем весового или объемного дозирования на основании технологической карты, в которой указан состав приготавливаемой композиции. Композиция требуемого состава должна быть приготовлена в количестве, необходимом для выполнения заказа на данный вид трубы. Приготовление композиции должно осуществляться централизованно, при строгом соблюдении рецептур загрузки. Контроль осуществляет сменный мастер. Время смешения компонентов в смесителе 15-20 мин при комнатной температуре. Приготовленные композиции из смесителя "пьяная бочка" выгружаются в шлюзовые хранилища вручную или с помощью пневмотранспорта. Составы композиций для приготовления различных видов труб приведены в таблице 8. Таблица 8

Приготовленные композиции выгружаются из смесителя вручную или пневмотранспортом в шлюзовые накопители, из которых с помощью пневмотранспорта или вручную подаются в загрузочные бункеры экструдеров или литьевых машин. 3. Экструзия полиэтилена с формированием трубной заготовки Перед пуском агрегата проверяется состояние узлов механизмов и их исправность, наличие смазки, величина зазора кольцевой щели головки, наличие и надежность крепления заземляющих устройств. Включается обогрев зон цилиндра и формующей головки экструдера, которые, в зависимости от показателя текучести расплава сырья и состава композиции нагреваются до температур, указанных в таблице 9 или технологической карты. Открывается вентиль водопроводной сети для охлаждения зон цилиндра и шнека, а также калибрующей системы и охлаждающих ванн. По достижении данных температур машина выдерживается на данном тепловом режиме не менее 2-х часов для экструдера ЕДС -01 и не менее 3-х часов для экструдера ДС-02. На период пуска экструдера после длительной аварийной остановки температурный режим завышают на 15-25°С во избежание чрезмерных нагрузок на привод шнека и головку. Конкретный, для данного вида сырья, температурный режим, скорость вращения шнека, указаны в табл.9. В случае поступления нового сырья, импортного сырья, сырья из новых производств и др. технолог цеха производит корректировку технологических режимов, указанных в табл.9. Критерием при этом является получение корпусов труб, отвечающих требованиям ТУ У 25463020-02-99 В период подготовки машины к запуску производится установка кольцевого зазора по щупу. Обогрев корпуса производится электрическими нагревателями, сгруппированными в 4 тепловые зоны, формующая головка имеет 3 электронагревателя. Установка режимов осуществляется согласно таблицы 9. Температура по тепловым зонам экструдера регулируется автоматически в пределах 0-185°С (в зависимости от сырья). Примыкающий к загрузочному отверстию участок корпуса имеет систему водяного охлаждения до t=20° С, предотвращающего перегрев материала и его "запекание" в зоне загрузки. Таблица 9

Для улучшения качества труб, сокращения потерь от обрыва рукава, задержки инородных веществ в материалах на экструзионных линиях установлены фильтрующие сетки. Количество фильтрующих сеток и частота их чистки зависит от качества перерабатываемого сырья и состава композиции трубы и толщины ее стенки (Ориентировочно - для труб диаметром до 40 мм - 2 сетки, 50 мм - 3 сетки. При добавлении вторичного сырья количество сеток увеличивают на одну) Средняя частота чистки сеток -один раз в 3 дня или при переходе на другой цвет. Пуск экструдера производят на малых оборотах шнека, которые в дальнейшем повышаются. Скорость набора частоты вращения на более 5 оборотов шнека за 5 мин (не более 200 по показаниям тахометра). Шибер на подачу материала из загрузочного бункера в первый момент должен быть обязательно закрытым. После пуска шнека открывание шибера производится постепенно. Скорость вращения шнека в зависимости от показателя текучести расплава подбирается практически в пределах паспортных данных оборудования и исходя из внешнего вида корпуса труб (отсутствие царапин, щелей, разрывов). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |