|

Курсовая работа: Расчет и проектирование канифолеварочной колонныКурсовая работа: Расчет и проектирование канифолеварочной колонныМИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ УЧЕРЕЖДЕНИЕ ОБРАЗОВАНИЯ “БЕЛОРУСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ” КАФЕДРА ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ По дисциплине: «Оборудование лесохимических производств» Расчт и проектирование канифолеварочной колонны Разработала: Сергеева Е.В. Проверил: ст.препод. Проневич А.Н. МИНСК 2004г. Реферат СКИПИДАР, КАНИФОЛЬ, ТЕРПЕНТИН, ФЛОРЕНТИНА, КАНИФОЛЕВАРОЧНАЯ КОЛОННА, ДЕФЛЕГМАТОР, ХОЛОДИЛЬНИК-КОНДЕНСАТОР, ПРОИЗВОДСТВО. В курсовом проекте рассмотрен химизм процесса, технологическая схема уваривания канифоли. Произведён расчет канифолеварочной колонны. Курсовой проект разбит на части, в которых приведена информация по разделам анализа процесса. Содержание Введение 1.Обоснование выбора установки 2. Описание технологической схемы 3. Расчет канифолеварочной колонны и вспомогательного оборудования 3.1 Расчет канифолеварочной колонны 3.2 Расчет вспомогательного оборудования 3.2.1 Расчет флорентины 3.2.2 Расчет дефлегматора 3.2.3 Расчет холодильника-конденсатора Заключение Список использованных источников Введение Одной из важнейших отраслей промышленности является химическая промышленность. Этой отрасли народного хозяйства принадлежит ведущее положение в ускорении научно-технического прогресса, повышении эффективности общественного производства. Продукты химической промышленности используются практически во всех отраслях народного хозяйства: в машиностроении, строительстве, сельском хозяйстве – и в быту. Кроме того, продукты химической отрасли оказываются незаменимыми и открывают огромные возможности для развития таких перспективных направлений науки и техники, как радиотехника, электроника, космическая промышленность. Ускорение развития химической промышленности в нашей стране требует научного решения многочисленных и разнообразных проблем, связанных с проектированием, строительством и эксплуатацией химических заводов. Особое внимание должно быть уделено разработке новых высокоинтенсивных автоматизированных химических аппаратов и машин. В настоящее время лесохимия превратилась в важную отрасль народного хозяйства. Она имеет огромные возможности как потребитель широчайшего ассортимента сырья. В качестве исходного сырья для получения химических продуктов могут быть использованы живица и баррас, пневый осмол, древесная зелень и прочие виды природных ресурсов. Перед лесохимией в условиях рыночной экономики возникают новые задачи: повышение рентабельности предприятий химической отрасли; снижение себестоимости продукции; разработка и создание новейших технологий, позволяющих получать целевой продукт наилучшего качества; создание безотходных производств. Канифольно-терпентинные предприятия по объему в ценностном отношении занимают ведущую роль в лесохимической промышленности. В лесохимическом производстве особое место занимает уваривание канифоли. Сущность процесса уваривания канифоли сводится к отгонке от нее скипидара. Отгонка скипидара от канифоли должна быть полной, так как остатки скипидара резко снижают температуру размягчения канифоли и придают ей липкие свойства. Процесс уваривания канифоли проводят в противоточных аппаратах – канифолеварочных колоннах. Технологический процесс переработки живицы на канифоль, и скипидар складывается из следующих операций: 1) складирование 2) первичная обработка сырья, 3) плавка живицы, 4) осветление живицы, 5) отстаивание живицы от сора и воды, 6) отгонка скипидара и уваривание канифоли, 7) розлив канифоли. Целью данного курсового проекта является расчёт и проектирование канифолеварочной колонны. 1. Обоснование выбора установки В данном курсовом проекте рассмотрена канифолеварочная колонна непрерывного действия. Непрерывный процесс характеризуется непрерывной подачей сырья в колонну и непрерывной выгрузкой продуктов разделения. При этом все стадии процесса (уваривание канифоли, подогрев сырья и др.) разделены пространственно и проводятся одновременно в разных аппаратах. Многотанажные производства в основном используют непрерывную ректификацию т.к. она, как и все непрерывные процессы, имеет ряд существенных преимуществ над периодической. 1.Компактность установки; 2.Возможность использования оборудования большой мощности; 3.Однородность по качеству продукции; 4.Легче осуществляется автоматизация процесса; 5.Труд обслуживающего персонала легче, безопаснее, производительнее (т.к. отсутствуют простои оборудования между операциями); 6.Уменьшенный расход тепла, причем возможно использование тепла остатка на подогрев исходной смеси в теплообменнике. Считается, что непрерывные процессы – это наиболее высокая ступень развития технологии. Однако наряду с существенными преимуществами непрерывные процессы имеют ряд недостатков по сравнению с периодическими. Основными недостатками являются повышенная стоимость основных производственных фондов и необходимость использования более квалифицированных специалистов. Таким образом, в производствах крупного масштаба более целесообразно применять непрерывный канифолеварочный куб, а в небольших неравномерно работающих производствах периодический. Применение колпачковых тарелок и ситчатых так же обусловлено спецификой производства. Для ситчатых тарелок допустимые нагрузки по жидкости и пару относительно невелики и регулирование режима их работы затруднительно. Давление и скорость пара, проходящего в отверстия сетки, должны быть достаточными для преодоления давления слоя жидкости на тарелке и должны препятствовать её стеканию через отверстия. Ситчатые тарелки необходимо устанавливать строго горизонтально для обеспечения прохождения паров через все отверстия тарелки и во избежание проскакивания жидкости через них. При выборе схемы установки исходят, прежде всего, из экономической эффективности предлагаемых мероприятий. При этом так же учитываются технологические особенности того или иного производства. Таким образом, всё делается для того что бы с наименьшими затратами добиться максимальной эффективности. Так при подборе оборудования главными показателями при выборе той или иной установки или того или иного вспомогательного оборудования являются: а) стоимость; б) простота монтажа; в) простота эксплуатации; г) факторы, связанные с особенностью производства. При определении направлений тепловых потоков стараются, как можно полно использовать тепло. Это очень актуально при отгонке скипидара, так как при этом процессе большой расход пара, а следовательно большие экономические затраты на его получение. Аппарат представляет собой вертикальный цилиндрический аппарат, состоящий из отдельных царг, скрепленных между собой герметично с помощью фланцевых соединений, крышки, тарельчатой части. В колонне имеется 9 ситчатых и 6 колпачковых тарелок. На ситчатых тарелках расположены спиральные теплообменники. Чтобы не было переброса, наибольшее количество паров образуется на верхних тарелках, расстояние между тарелками 0.4м. Уровень жидкости поддерживается за счет переливных стаканов, расположенных по центру. Нижняя часть переливных патрубков погружается в гидрозатворы, в дне которых имеются отверстия, что необходимо для слива из них жидкости. Особенно это важно для нижних тарелок, так как там находится уже практически уваренная канифоль, и она может закристаллизоваться и станет невозможным пуск колонны после остановки. Для предупреждения проскока паров воды готовая канифоль выгружается через гидравлический затвор. В куб подаётся острый пар. Также в кубе имеются штуцера для подвода терпентина, отвода паров скипидара и острого пара, и канифоли. В данном проекте выбраны ситчатые и колпачковые тарелки. Ситчатые тарелки имеют большое число отверстий диаметром 5 мм, через которые проходит газ в слой жидкости на тарелке. Уровень жидкости поддерживается переливным устройством. При слишком малой скорости газа его давление не может удержать слой жидкости, соответствующий высоте перелива, и жидкость может просачиваться через отверстия тарелки на нижерасположенную тарелку, что приводит к существенному снижению движущей силы процесса. Поэтому газ должен двигаться с определенной скоростью и иметь давление, достаточное, для того чтобы преодолеть давление слоя жидкости на тарелке предотвратить стекание жидкости через отверстия тарелки. Таким образом, ситчатые тарелки обладают более узким диапазоном работы. К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гидравлическое сопротивление, высокая эффективность. Чередование тарелок сделано так, чтобы терпентин подогревался по всей высоте колонны. Чтобы создать одинаковую скорость паров в любом сечении колонны, ее верхняя часть расширена с увеличением диаметра. Принципиальная схема канифолеварочной колонны представлена на первом листе графической части проекта. 2. Описание технологической схемы Терпентин из емкости 1 поступает в подогреватель 2,где он подогревается до t=137 0С. Затем подогретый терпентин направляется в канифолеварочную колонну 3. Сущность процесса уваривания канифоли сводится к отгонке от нее скипидара. Отгонка скипидара от канифоли должна быть полной, так как остатки скипидара резко снижают температуру размягчения канифоли, придают ей липкие свойства. Начальная температура кипения скипидара (α-пинена) 1560С. Остатки скипидара будут отгоняться при температуре 250-300 0С. Но так как терпеновые углеводороды, содержащиеся в скипидаре, и смоляные кислоты, входящие в состав канифоли, при повышенных температурах склонны к изомеризации, что приводит к снижению их качества, а при температурах свыше 230-250 0С канифоль разлагается, то ведение отгонки скипидара при высоких температурах недопустимо. Для снижения температуры отгонки скипидара от канифоли этот процесс можно вести следующим образом: 1. при пониженном давлении в системе; 2. в токе инертного газа (N2, СО2 и др.); 3. с водяным паром. Но на наших заводах отгонку скипидара ведут только в токе острого водяного пара. Острый пар используют, так как он обеспечивает хорошее перемешивание, тепло- и массообмен, возникает меньшая возможность пригорания из-за смоления. Несмотря на простоту этого способа и его экономичность, он имеет существенный недостаток, так как приводит к образованию дополнительного количества сточных вод. Пары скипидара и воды после канифолеварочной колонны поступают в дефлегматор 5, где отделяется тяжелая фракция скипидара. Этот конденсат поступает на дополнительное охлаждение в холодильник 7, далее направляется во флорентину и в сборник скипидара второго сорта. Этот скипидар добавляют в живицемялки. Товарный скипидар поступает во флорентину 10. Так как скипидар может содержать эмульгированную воду, то его направляют на соляноватный фильтр 11. С нижней части колонны 3 отводится канифоль и направляется в емкость 4. Товарная канифоль является аморфным стеклообразным продуктом. Это термодинамически неустойчивый продукт и может переходить в кристаллическое состояние при выделении скрытой теплоты кристаллизации. Технологическая схема.

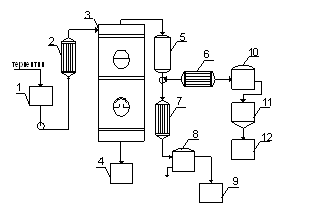

1,4,9,12- емкости; 2-подогреватель; 3-канифолеварочная колонна; 5-холодильник-дефлегматор; 6,7-холодильники; 8,10-флорентина; 11-фильтр; Рис.2.1. 3. Расчет канифолеварочной колонны и вспомогательного оборудования 3.1 Расчет канифолеварочной колонны Отгонку скипидара от терпентина и уваривание канифоли проводят в канифолеварочных колоннах непрерывным методом. Канифолеварочная колонна снабжена колпачковыми, ситчатыми тарелками. Расстояние между тарелками 400 мм. На ситчатых тарелках расположены змеевики, в которые подается глухой пар для поддержания необходимой температуры по высоте колонны. В нижнюю часть колонны подается острый пар в перегретом состоянии p= 0.8 − 1.2 МПа. При установившемся режиме на каждой тарелке колонны образуется слой терпентина высотой 200 − 300 мм, который покрывает полностью теплообменные трубы. Перетекая через переточные трубы, живица движется вниз, острый пар поднимается вверх, нагревая слой жидкости до температуры кипения азеотропа скипидар – вода и увлекая его за собой в паровой фазе. Большая часть скипидара испаряется в верхних тарелках, поэтому верхняя часть колонны имеет большее сечение, чем основная колонна. Разгонку скипидара ведут в токе водяного пара, что позволяет значительно уменьшить температуру отгонки. В терпентине, который подается на колонну, содержится 880 кг скипидара (или L=880/136= 6.47 кмоль/ч) и 1320 кг канифоли (L=1320/302=4.37 кмоль/ч). В нижнем продукте содержится 4.37 кмоль канифоли и 2.8 кг (0.02 кмоль) скипидара. Строим равновесную линию процесса десорбции при 1370С для верха колонны, при 1560С —для средней части и при 173— для нижней части. Рабочая линия имеет вид прямой Yк−Yн =(L∕ G)∙(Xн− Xк), тангенс угла наклона которой равен L∕ G = 4.37∕ 15.5=0.28. При остаточном содержании скипидара в канифоли 0.2% мас.,координаты первой точки рабочей линии будут следующими. Содержание летучих в жидкой фазе:

Поскольку в остром паре, подаваемом в нижнюю часть колонны, нет летучих, содержание летучих в паровой фазе для этой точки: Yн=0. (3.3.) Координаты вторых точек рабочей линии определяем из следующих величин. При переработке терпентина 40%− ным содержанием скипидара содержание летучих в жидкой фазе составит:

(3.4.) Содержание летучих в паровой фазе Y2 будет определятся величиной удельного расхода острого пара, который в канифолеварении принято оценивать по соотношению H2O:скипидар в дистилляте из паров, отходящих из канифолеварочной колонны:

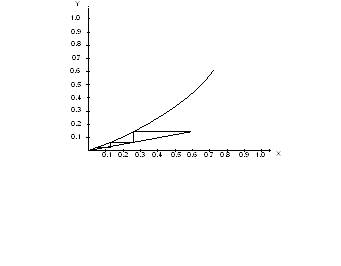

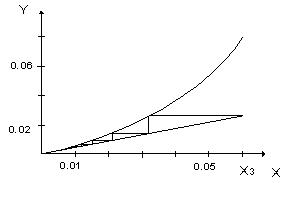

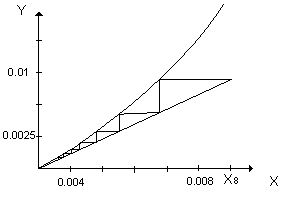

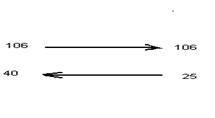

В нашем случае данное соотношение 1:1. Эффективность тарелок канифолеварочной колонны опредляется расходом глухого пара, подаваемого в змеевики и расходом острого пара. Строим равновесную линию процесса десорбции при 1370С для верха колонны, при 1560С —для средней части и при 173— для нижней части. Рабочая линия имеет вид прямой Yк−Yн =(L∕ G)∙(Xн− Xк), тангенс угла наклона которой равен tgα=(L∕ G) = 0.1169/ 0.593=0.197 Варка канифоли рассматривается как процесс десорбции распределяемого компонента (скипидара) из раствора в нелетучем растворителе (канифоль) инертным газоносителем (водяной пар). При таком подходе мольные потоки канифоли и водяного пара постоянны по высоте колонны. Координаты линии фазового равновесия в относительных мольных долях приведены в таблице 3.1. (опытные данные Е.Барро). Таблица 3.1.

По графику (рис. 3.1.) определяем число теоретиеских ступеней (тарелок) в колонне: n=12 Графическое определение числа ступеней канифолеварочной колонны. При 1370С

При 156оС

Рис.3.1. Эффективность тарелок канифолеварочных колонн определяется расходом глухого пара, подаваемого в змеевики, и расходом острого пара. К.п.д. тарелки близок к 1. Примем, что число действительных тарелок nд=12/0.8=15 (3.6.) Максимальный расход паровой фазы в верхней части колонны равен: Vн=Vп.ск.+ Vв (3.7.) Vн= (880-2.8)/(3600·4.04)+ 279/(3600·0.48)=0.222 м3/с При 1370С плотность паров скипидара ρск=(136∕22.4)∙(273∕ 410)=4.04 кг/м3; плотность водяного пара ρв=0.48 кг/м3. Примем скорость паров в колонне 0.6 м/с, тогда диаметр колонны: D=√ Vн / (0.785∙ω) (3.8.) D=√ 0.222 / (0.785∙0.6)=0. 7м Стандартный диаметр колонны 0.8м. Примем расстояние между тарелками 400мм, высоту кубовой части Hс=1м, высоту сепарационной части Hк=2.3м. Тогда общая высота колонны: H=(15-1)·0.4+1+2.3=8.9м (3.9.) Удельная теплота скипидара rск=335 кДж/кг, теплота конденсации водяного пара при Р=0.1 МПа rгр=2024 кДж/кг, расход глухого греющего пара, подаваемого в змеевики колонн определяют по формуле: Dгр=1.1·Qисп/rгр, (3.10) где 1.1- коэффициент, учитывающий теплпотери, Qисп – тепловая мощность, передаваемая змеевиком на испарение скипидара, кВт; rгр-теплота конденсации водяного пара, кДж/кг. Qисп=Gск·rгр, (3.11.) Qисп=597.2·335/3600=55.57 кВт Плошадь певерхности теплообмена змеевиков можно ориентировочно рассчитать исходя из количества скипидара, отгоняемого на каждой тарелке. Проведем расчет для первой тарелки сверху. Масса скипидара, испаряемого на верхней тарелке. G1= L·(Xн – X1) (3.12.) G1= 4.37·(0.597 – 0.24)·136=212.17 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q1=G1·rск (3.13.) Q1=212.17·335/3600=19.74 кВт Расход глухого пара в змеевике первой тарелки будет равен: D1=1.1·Q1/rгр (3.14.) D1=1.1·19.74/2024=0,0107 кг/с = 38.75 кг/ч Коэффициент теплопередачи глухого пара терепентина примем 400 Вт/м2·0С. Вычислим площадь поверхности теплообмена первой тарелки: F1=Q1/k·(tн-tв) (3.15) F1=19.74/0.4·(173-140)=1.495 м2 Проведем расчет для второй тарелки сверху. Масса скипидара, испаряемого на тарелке. G2= 4.37·(0.24 – 0.142)·136=58.24 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q2=58.24·335/3600=5.42 кВт Расход глухого пара в змеевике второй тарелки будет равен: D2=1.1·5.42/2024=0.00295 кг/с = 10.64 кг/ч Вычислим площадь поверхности теплообмена второй тарелки: F2=5.42/0.4·(173-143)=0.452 м2 Проведем расчет для третьей тарелки сверху. Масса скипидара, испаряемого на тарелке. G3= 4.37·(0.142 – 0.06)·136=48.73 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q3=48.73·335/3600=4.53 кВт Расход глухого пара в змеевике третьей тарелки будет равен: D3=1.1·4.53/2024=0,00246 кг/с = 8.9 кг/ч Вычислим площадь поверхности теплообмена тарелки: F3=4.53/0.4·(173-146)=0.419 м2 Проведем расчет для четвертой тарелки сверху. Масса скипидара, испаряемого на тарелке. G4= 4.37·(0.06 – 0.032)·136=16.64 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q4=16.64·335/3600=1.549 кВт Расход глухого пара в змеевике четвертой тарелки будет равен: D4=1.1·1.549/2024=0,00084 кг/с = 3.04 кг/ч Вычислим площадь поверхности теплообмена тарелки: F4=1.549/0.4·(173-149)=0.161 м2 Проведем расчет для пятой тарелки сверху. Масса скипидара, испаряемого на тарелке. G5= 4.37·(0.032 – 0.021)·136=6.538 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q5=6.538·335/3600=0.608 кВт Расход глухого пара в змеевике пятой тарелки будет равен: D5=1.1·0.608/2024=0,00033 кг/с = 1.19 кг/ч Вычислим площадь поверхности теплообмена тарелки: F5=0.608/0.4·(173-152)=0.0724 м2 Проведем расчет для шестой тарелки сверху. Масса скипидара, испаряемого на тарелке. G6= 4.37·(0.021 – 0.015)·136=3.566 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q6=3.566·335/3600=0.332 кВт Расход глухого пара в змеевике шестой тарелки будет равен: D6=1.1·0.332/2024=0,00018 кг/с = 0.65 кг/ч Вычислим площадь поверхности теплообмена шестой тарелки: F6=0.332/0.4·(173-155)=0.046 м2 Проведем расчет для седьмой тарелки сверху. Масса скипидара, испаряемого на тарелке. G7= 4.37·(0.015 – 0.012)·136=1.78 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q7=1.78·335/3600=0.166 кВт Расход глухого пара в змеевике седьмой тарелки будет равен: D7=1.1·0.166/2024=0,00009 кг/с = 0.346 кг/ч Вычислим площадь поверхности теплообмена седьмой тарелки: F7=0.166/0.4·(173-158)=0.0377 м2 Проведем расчет для восьмой тарелки сверху. Масса скипидара, испаряемого на тарелке. G8= 4.37·(0.012 – 0.009)·136=1.783 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q8=1.783 ·335/3600=0.166 кВт Расход глухого пара в змеевике восьмой тарелки будет равен: D8=1.1·0.166/2024=0,00009 кг/с = 0.326 кг/ч Вычислим площадь поверхности теплообмена тарелки: F8=0.166/0.4·(173-161)=0.0346 м2 Проведем расчет для девятой тарелки сверху. Масса скипидара, испаряемого на тарелке. G9= 4.37·(0.009 – 0.0068)·136=1.31 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q9=1.31 ·335/3600=0.122 кВт Расход глухого пара в змеевике девятой тарелки будет равен: D9=1.1·0.122/2024=0,000066 кг/с = 0.239 кг/ч Вычислим площадь поверхности теплообмена девятой тарелки: F9=0.122/0.4·(173-164)=0.0339 м2 Проведем расчет для десятой тарелки сверху. Масса скипидара, испаряемого на тарелке. G10= 4.37·(0.0068 – 0.0056)·136=0.71 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q10=0.71 ·335/3600=0.066 кВт Расход глухого пара в змеевике десятой тарелки будет равен: D10=1.1·0.066/2024=0,000036 кг/с = 0.13 кг/ч Вычислим площадь поверхности теплообмена десятой тарелки: F10=0.066/0.4·(173-166)=0.0236 м2 Проведем расчет для одиннадцатой тарелки сверху. Масса скипидара, испаряемого на тарелке. G11= 4.37·(0.0056 – 0.0048)·136=0.475 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q11=0.475 ·335/3600=0.044 кВт Расход глухого пара в змеевике одиннадцатой тарелки будет равен: D11=1.1·0.044/2024=0,000024 кг/с = 0.0868 кг/ч Вычислим площадь поверхности теплообмена тарелки: F11=0.044/0.4·(173-168)=0.022 м2 Проведем расчет для двеннадцатой тарелки сверху. Масса скипидара, испаряемого на тарелке. G12= 4.37·(0.0048 – 0.0042)·136=0.357 кг/ч Тепловая мощность, передаваемая змеевиком на испарение скипидара. Q12=0.357 ·335/3600=0.0332 кВт Расход глухого пара в змеевике тарелки будет равен: D12=1.1·0.0332/2024=0,000018 кг/с = 0.065 кг/ч Вычислим площадь поверхности теплообмена двеннадцатой тарелки: F12=0.0332/0.4·(173-170)=0.0217 м2

3.2 Расчет вспомогательного оборудования 3.2.1 Расчет флорентины На стадиях отдувки скипидара от сора острым паром и при уваривании канифоли на канифолеварочных колоннах с помощью острого пара и конденсоторов-холодильников выходит конденсат, состоящий из воды и скипидара. Для разделения их используют делительный аппарат, называемый флорентиной. Принцип действия его основан на разделении двух взаимонерастворимых жидкостей с различной плотностью. Флорентина по технологии установлена на стадии плавления живицы для улавливания и разделения скипидара и воды на стадии уваривания канифоли. Режим работы: Р=100 кПа, t=30…40 0С. Принцип работы основан на законе гидростатики, который описывается уравнением Эйлера, согласно которому следует, что уровень двух взаимонерастворимых жидкостей в сообщающихся сосудах обратно пропорционален их плотностям: h1: h2=ρ1: ρ2, (3.16)

где h1,h2 –высота столбов жидкости, т.е.скипидара и воды,м; ρ1, ρ2 –плотность скипидара и воды,кг/м3. Плотность скипидара ρ1 можно принять за 860 кг/м3, воды ρ2=1000 кг/м3. Принимаем время отстаивания за 1 час. Из материального баланса определяем объем воды и скипидара, отгоняемых от сора в друк-фильтре острым паром. Допустим, что отогналось скипидара В, кг/ч, и на отдувание ушло Г, кг/ч, паров воды, тогда объем скипидара, м3/ч: Vск=В/860, (3.17) Vск=212.17/860=0.247 объем воды, м3/ч: Vв=Г/1000 (3.18) Vв=212.17/1000=0.212 Общий объем флорентины, м3/ч,составит: Vф=1.2∙(Vск+ Vв), (3.19) где 1.2-коэффициент запаса объема. Vф=1.2∙(0.247+ 0.212)=0.551 м3/ч Высоту флорентины примем за Нф=2Dф (Dф-диаметр флорентины), тогда Vф=π∙D3ф/2, (3.20) Dф= √2∙Vф/π (3.21) Dф= √2∙0,551/3.14=0.705 м Нф=2∙0.705=1.41 м Высота слоя скипидара: h1=4Vск/π∙D2ф (3.22) h1=4∙0.247/3.14∙0.7052=0.633 м Высота слоя воды: h2= h1· (ρ2: ρ1) (3.23) h2= 0.633· (1000: 860)=0.736 м Общая высота слоя жидкости во флоренитне составит, на котором и будет отвод скипидара: h1+h2=0.633+0.736=1.369 м Уровень слива трубки для воды: h1/(h1-x)=ρ2/ ρ1 (3.24) х= h1· (ρ2- ρ1)/ ρ2 (3.25) х= 0.633· (1000- 860)/ 1000=0.089 м Хотя скипидар и вода считаются практически взаимонерастворимыми жидкостями, но они способны эмульгировать друг в друге в количестве до 1.5…2.0%. Но даже при незначительном количестве влаги в скипидаре он мутнеет, что делает его нетовароспособным продуктом. Поэтому весь скипидар, поступающий из флорентины после конденсатора холодильника канифолеварочной колонны, перед затариванием его в емкости подвергают сушке. 3.2.2 Расчет дефлегматора Дефлегматор предназначен для теплообмена между паром и жидкостью. Из канифолеварочной колонны поступает в дефлегматор G=1754 кг смеси скипидар-вода (877 кг скипидара и столько же воды). В дефлегматоре конденсируется 5% от общего количества смеси. Количество сконденсированного скипидара Gск и Gв составит: Gск=Gв=G∙0.05/2 (3.26) Gск=Gв=877∙0.05/2=22 кг Тепловая нагрузка конденсации скипидара и воды Q составит: Q=Gск∙Гск+ Gв∙Гв, (3.27) где Гск и Гв- тепловые конденсации скипидара и воды соответственно, ккал/кг. Q=22∙68.5+ 22∙639.7=15580.4 ккал/кг Средняя разность температур теплоносителей Δtср, 0С составит:

Δtм=66 0С Δtб=810С Δtср=(Δtм+ Δtб)/2, (3.28) где Δtм и Δtб – температурные напоры на концах аппарата, 0С. Δtср=(66+ 81)/2=73.5 0С Необходимая площадь поверхности теплообмена дефлегматора Fк, м2 составит: Fк=Q/k∙Δtср, (3.29) где k-коэффициент теплопередачи, Вт/м2∙0С. Fк=15580.4∙4190/115∙73.5∙3600=2.12 м2 По ГОСТ 15120-79 выбираем теплообменник с площадью поверхности теплообмена 2.5 м2, общим числом труб 17, длиной труб 2.5 м и диаметром кожуха 149 мм. 3.2.3 Расчет холодильника-конденсатора В холодильнике-конденсаторе канифолеварочной колонны конденсируется 95% смесь вода-скипидар, выходящая из колонны в количестве 1754 кг, с последующим охлаждением до 30 0С. Количество сконденсированного и охлажденного скипидара Gск и Gв составит: Gск=Gв=G∙0.95/2 (3.30) Gск=Gв=1754∙0.95/2=833.2 кг Тепловая нагрузка конденсации скипидара и воды Q, кал/ч рассчитывается по формуле (3.27.) и составляет: Q=833.2∙68.5+ 833.2∙639.7=590072.04 ккал/кг Средняя разность температур теплоносителей Δtср, 0С по формуле (3.28.) составит:

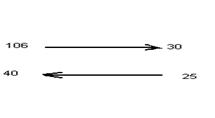

Δtм=66 0С Δtб=810С Δtср=(66+ 81)/2=73.5 0С Необходимая площадь поверхности конденсации Fк, м2 по формуле (3.29.) составит: Fк=590072.04∙4190/115∙73.5∙3600=82.25 м2 Тепловая нагрузка охлаждения скипидара и воды, Qк составит: Q =(Gск∙Сск + Gв∙Св)∙(t2 –t1), (3.31.) где t2 и t1-начальная и конечная температуры воды и скипидара соответственно, 0С; Сск и Св-теплоемкость скипидара и воды соответственно, ккал/ч∙0С. Q =(877∙0.42 + 877∙1)∙(106 –30)=94645.84 ккал/ч

Средняя разность температур теплоносителей Δtср, 0С по формуле составит: Δtм=66 0С Δtб=50С Δtср= Δtб - Δtм /2.3∙lg(66/5)=23.7 0С Необходимая площадь поверхности охлаждения Fох, м2 по формуле (3.29) составит: Fох=94645.84∙4190/115∙23.7∙3600=40.42 м2 Общая площадь холодильника-конденсатора F, м2 составит: F=Fк+Fох (3.32.) F=40.42+82.25=122.67 м2 По ГОСТ 15122-79 выбираем двухходовый теплообменник с площадью поверхности теплообмена 127 м2, общим числом труб 404, длиной 4.0 м, диаметром кожуха 800 мм. Заключение В ходе выполнения курсового проекта были определены основные геометрические размеры канифолеварочной колонны: тарелки – ситчатые и колпачковые, число тарелок 15, высота колонны 8.9 м, диаметр колонны 0.8 м. Кроме этого был произведён расчёт и выбор вспомогательного оборудования: дефлегматор, флорентина. Также произведён расчёт холодильника- конденсатора. Было выбрано 2 кожухотрубчатых теплообменника: 1)с диаметром кожуха 149 мм, общим числом труб 17, длиной труб 2.5 м, поверхностью 2.5 м2; 2)с диаметром кожуха 600 мм, общим числом труб 368, длиной труб 2.5 м, поверхностью 70 м2. Было совершено ознакомление с последними достижениями в области данного производства и перспективы его развития. Список использованных источников 1..Дытнерский Ю.И. Основные процессы и аппараты химической технологии. – М.: «Химия», 1991 г. 2.Елкин В.А., Выродов В.А., Рябов В.В., Кречмер М.М. Оборудование и проектирование предприятий гидролизной и лесохимической промышленности. – М.: Лесная промышленность, 1991 г. 3.Выродов В.А. Канифольно-терпентинное производство: лекции. – Л.: ЛТА, 1982г. 4.Справочник лесохимика. М.: Лесная промышленность, 1974 г. 5.Гордон Л.В. и др. Технология и оборудование лесохимических производств. – М.: Лесная промышленность, 1979 г. 6.Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: «Машиностроение», 1981 г. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |