|

Курсовая работа: Усовершенствование технологии получения изделий из полиамида методом литья под давлениемКурсовая работа: Усовершенствование технологии получения изделий из полиамида методом литья под давлениемФедеральное агентство по образованию Российской Федерации государственный технический университет технологический институт Кафедра химической технологии Курсовой проект по дисциплине «Химия и технология полимерных композиционных материалов» на тему: «Разработка технологии базальтопластиков на основе полиэтилена и базальтовой ваты» Выполнила: студ. гр5 Проверила: д.хим.н 2007 Содержание

Введение 1. Информационный анализ состояния проблемы 1.1.Получение, свойства и области применения базальтовых волокон 1.2. Получение, свойства и области применения полиэтилена 1.3. Изготовление изделий из термопластов литьем под давлением 2. Экспериментальная часть 2.1. Объекты и методы исследования 2.2. Результаты эксперимента и их обсуждение 3. Технология производства 3.1. Описание технологического процесса 3.2. Основные параметры технологического процесса 3.3. Материальный баланс 4. Безопасность и экологичность проекта Заключение Список используемой литературы Приложения ВВЕДЕНИЕ Полимерные композиционные материалы (ПКМ) в последние 50 лет так глубоко проникли в различные сферы промышленности, транспорта, бытового сектора, что степень их использования стала критерием уровня научно-технического прогресса любой страны. Применение их позволяет резко снизить расход остродефицитных материалов (титана, алюминия, бериллия, нержавеющей стали и др.), повысить грузоподъемность и обеспечить значительную экономию топлива за счет уменьшения массы конструкций [1]. Особое место среди них занимают угле- и стеклопластики, а в последние годы и базальтопластики. Именно базальтопластики представляют собой важность и значимость в плане создания и развития производств ПКМ большой мощности с выпуском широкого ассортимента продукции доступной по цене разным отраслям промышленности. Для этого наша страна обладает огромными запасами горных пород габбро-базальтовой группы и разработанными технологиями переработки их в высококачественные минеральные волокна, нити, ровинги, нетканые холсты, сетки и другой ассортимент. Стоимость 1 тонны базальтовой породы в карьере составляет - 250 руб./т. Будущее за базальтопластиками еще и потому, что углеродные волокна очень дороги и количество их ограничено, производство стеклянных волокон в Российской Федерации по разным причинам не развивается, а выпуск органических (химических) волокон не обеспечивает даже потребности текстильной промышленности. Поэтому создание современной высокоэффективной технологии базальтопластиков в сравнении с традиционной технологией стекло- и углепластиков является необходимой и актуальной проблемой науки и техники. 1. Информационный анализ состояния проблемы Базальтовые волокна имеют практически все положительные свойства стеклянных волокон, но отличаются при этом еще рядом преимуществ. Так, для них характерны более высокие тепло-и щелочестойкость, а при сочетании с эпоксидными связующими более прочное адгезионное сцепление по границе раздела волокно — связующее. Химический состав базальтовых волокон определяется составом природного минерала базальта, используемого в качестве исходного материала при их получении. Базальт имеет следующий типичный состав (в %) [2]: SiO2 50 А12О3 15 TiO2 3 FeO 11 Fe2O3 2 Однако этот состав может несколько различаться в зависимости от месторождения. Установлено, что прочность и модуль упругости волокон из природного базальта соизмеримы с аналогичными показателями для волокон из Е-стекла, полученных и испытанных в лаборатории в тех же условиях. Базальтовые волокна из-за наличия в их составе оксидов железа имеют коричневый цвет, что в отдельных случаях может ограничивать их применение. Базальт как горная порода характеризуется значительными вариациями химического (элементы и фазы ) состава. Различия для разных месторождений и даже в рамках одного достигают иногда 15%. Это связано с особенностями генезиса данного типа пород. Состав базальтовых пород может меняться в довольно широких пределах. Так, содержание оксида кремния характеризует кислотность пород и меняется в базальтах от 40 до 55%. Более основные лавы обладают меньшей, а более кислые – большей вязкостью[3]. 1.1. Получение, свойства и области применения базальтовых волокон Получение БВ Получение базальтового волокна происходит из природного материала базальта. Базальтовые волокна из горных пород имеют определенные преимущества перед стеклянными: а) они изготовляются из недефицитных материалов; б) горные породы для их производства распространены широко и их запасы практически не ограничены; в) химический состав их характеризуется достаточной

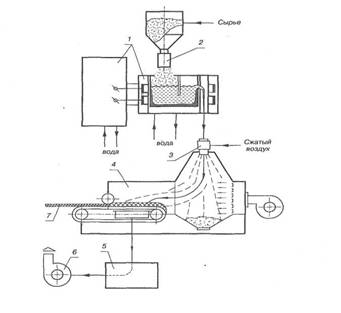

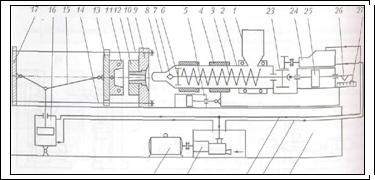

однородностью Однако при производстве волокон их горных пород возникают определенные трудности, связанные прежде всего с их специфическими особенностями. Повышенное со стеклом кристаллизационная способность расплава горных пород предъявляет более высокие требования к температурному режиму процесса выработки волокна и конструкции волокнообразующих узлов и элементов в частности к фильерному сосуду. Базальтовую нить формируют фильерным способом из расплава шихты при температуре 1400-1500°С. В качестве сырья используют горные породы. Плавильными агрегатами служат печи непрерывного действия с выработными устройствами - фильерами. На рис. 1 представлена схема технологической линии для производства БВ. Горная порода (шихта), находящаяся в бункере механизма загрузки, непрерывно засыпается в водоохлаждаемый тигель индукционной печи плавильного комплекса «Базальт». Конструкция индукционной печи позволяет выводить ее на рабочий режим с температурой свыше 2000 °С за 40 мин, а также при необходимости многократно выполнять циклы «нагрев - охлаждение» без повреждения печи. Высокая температура нагрева расплава базальта при небольших габаритах индукционной печи позволяет получать непрерывную струю гомогенизированного расплава. [4]. Ресурс работы водоохлаждаемых тиглей до их ремонта составляет около полугода. В индукционной печи шихта плавится, и расплав непрерывной струей подается в дутьевую головку, где высокоскоростными турбулентными потоками воздуха перерабатывается в волокно. Отработанный воздух энергоносителя вместе с волокном и неволокнистыми включениями попадают в камеру волокноосаждения. Волокно сепарируется и ложится на ленточный конвейер в виде ковра, а неволокнистые включения собираются в специальном бункере. При выходе из камеры волокноосаждения ковер подпрессовывается до заданной толщины и передается на машину для прошивки матов.

Рис. 1. Схема технологической линии для производства базальтового волокна: 1 - плавильный комплекс «Базальт»; 2 - механизм загрузки; 3 -устройство дутьевое; 4 - камера волокноосаждения; 5 - фильтр; 6 -вентилятор; 7 - ковер минераловатный Получаемое по данной технологии базальтовое волокно имеет следующие характеристики: Плотность, кг/м3................................................. 23-40 Средний диаметр волокна, мкм, не более........... 3 Содержание неволокнистых включений («корольков») размером свыше 0,25 мм, %...................................... 8-12 Коэффициент теплопроводности, при 25 ° С, Вт/(м-К) .. 0,041 Предельная температура применения без объемной усадки, ° С 750 Первые линии ВМ-10 по производству базальтового волокна, основанные на этой технологии, были изготовлены и запущены фирмой «Рось» в Алтайском крае, Республике Коми, Москве в 1993—1994 гг. Дальнейшие исследования и анализ особенностей технологического процесса в условиях промышленного производства обусловили создание основы для разработки оборудования мини-заводов с более высокой производительностью. В настоящее время в России по этой технологии работают 10 производств. [5]. Наиболее известный и распространенный способ получения минеральной ваты из супертонкого волокна, разработанный в Научно-исследовательской лаборатории базальтовых волокон Института проблем материаловедения (Украина) [4], заключается в плавлении горных пород в обогреваемых природным или сжиженным газом ванных печах, футерованных бакоровым брусом, в вытягивании из расплава грубых волокон через платинородиевые фильеры и в раздуве грубых волокон до супертонких. Эта технология, несмотря на сравнительную простоту, недостаточно эффективна, так как рассчитана на производительность 90-115 т теплоизоляции в год; характеризуется отсутствием механизации и автоматизации; требует больших капитальных вложений и затрат на ремонтные и охранные мероприятия из-за необходимости применения в процессе дорогостоящих изделий из драгметаллов; не позволяет перерабатывать породы с тугоплавкими примесями, переходящими в расплав при температурах значительно выше тех, которые может обеспечить применяемый метод плавления, а использование газа резко снижает экологическую безопасность производства.

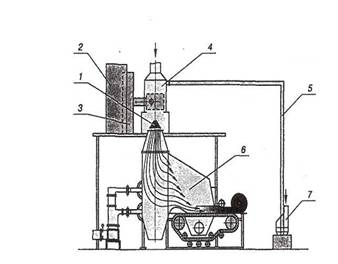

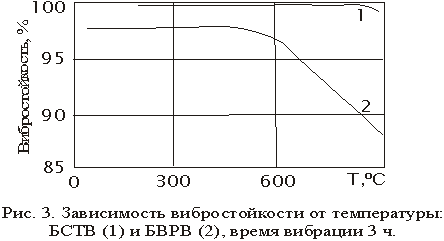

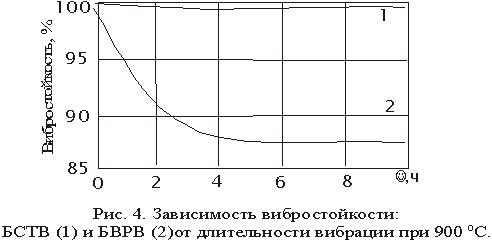

Рис. 2. Технологический модуль по выпуску минеральной ваты из супертонкого волокна: 1 - дутьевое устройство; 2 - высокочастотный генератор; 3 - блок нагрузочного контура; 4 - индукционная печь; 5 -шихтопровод; 6 - камера волокноосаждения, 7 – дозатор Исходное сырье (шихта) из бункера дозатора пневматическим транспортером по шихтопроводу подается в циклон-разгрузчик, установленный над плавильной зоной тигля индукционной печи. За счет центробежных сил шихта отделяется от воздуха и равномерно разбрасывается по поверхности расплава. Отработанный воздух удаляется системой местной вентиляции. Работа высокочастотной индукционной печи основана на поглощении энергии электромагнитного поля расплавом. При плавлении породы стенки тигля, выполненные в виде ряда медных трубок, охлаждаемых водой, покрываются коркой застывшего расплава, образуя слой гарнисажа, предохраняющего их от взаимодействия с высокотемпературным расплавом. Гарнисаж обладает низкой теплопроводностью и высокой плотностью, обеспечивая тем самым эффективное плавление с небольшими тепловыми потерями без загрязнения расплава материалом тигля. В режиме стабилизации плавления породы непрерывно истекающая из выпускной зоны тигля струя расплава подается на направляющий водоохлаждаемый лоток и втягивается в дутьевую головку, где высокоскоростным турбулентным потоком воздуха перерабатывается в супертонкие волокна. Отработанный энергоноситель вместе с волокном и неволокнистыми включениями попадает в камеру волокноосаждения, внутри которой находится конвейер с транспортерной лентой из металлической сетки. Волокна, оседая на сетке конвейера, образуют слой ваты, которая за счет движения конвейера вырабатывается непрерывным ковром и рулонируется на свободной скалке. Поскольку плавление сырья осуществляется токами высокой частоты, а раздув ведется обычным атмосферным воздухом, каких-либо дополнительных веществ в состав волокон и окружающее пространство не вносится, то есть обеспечивается экологическая безопасность производства, а экологическая чистота волокон обусловливается только химическим составом горных пород. [4]. Важным фактором, определяющим устойчивость производство непрерывного волокна, является обрывность элементарных волокон. На обрывность волокна в зоне формования влияет температура выработки, которая должна соответствовать определенной (рабочей) вязкости, а также и равномерность распределения температур по длине фильерной пластины, однородность сырья по химическому составу и др. Влияние температуры фильерного поля на обрывность определялась в интервале температур 1200-1240°С через каждые 10°С при температуре струйного питателя 1230°С. В качестве замасливателя применяли парафиновую эмульсию. Обрывность определялась количеством обрывов на 1 кг выработанного волокна. Полученные волокна имеют следующий химический состав, мас. %: оксид кремния - 50,6 ; оксид алюминия -16,2; оксид железа - 14,5; оксид кальция - 9,6; оксид магния - 5,2. Технологический процесс производства данных волокон из горных пород заключается в следующем: дробленная горная порода подается с помощью загрузочного устройства в плавельную печь, где плавится. Из печи расплав попадает в выработочную часть- фидер с установленными в донной части струйными питателями, с помощью которых расплав попадает в фильерные сосуды. Из расплава, вытекающего из фильер-сосуда, с помощью специального механизма вытягиваются первичные волокна, которые затем подаются на раздув. Волокна вместе с потоком горячих газов попадают в камеру волокноосаждения и собираются на движущейся сетки приемного конвейера, а газы отсасываются через слой волокна и сетку с помощью вентиляционной системы и удаляются в атмосферу. На сетке конвейера образуется тонкий слой волокна - «ковер», который наматывается на уравновешенный противовесом барабан, и по достижению определенной толщины срезается и снимается с барабана в виде прямоугольного холста. В качестве сырья используют распространенные в природе горные породы, для получения волокон их необходимо только расплавить. Плавильными агрегатами служат печи, которые отапливаются природным газом с помощью горелок работающих как на нагретом, так и на холодном воздухе. Существует опыт отопления печи с помощью многосопловой диффузионной горелки. Отопление фидера осуществляется предварительно приготовленной в специальных смесителях газовоздушной смесью, которая с помощью системы трубопроводов подается в горелки. Вытягивающий механизм, предназначенный для получения первичных волокон, состоит из привода, распределительного устройства пары гуммированных валиков. Для обеспечения высокого качества волокон важное значение имеет равномерное распределение первичных волокон перед подачей в поток раскаленных газов, что достигается с помощью рифленого распределительного ролика. Расстояние между первичными волокнами должно быть минимальной, поскольку от него зависит ширина выходной щели сопла камеры сгорания. При ее увеличении возрастает расход топлива. При слишком малом расстоянии возможно слипание отдельных волокон друг с другом в газовом потоке и образование большого количества не волокнистых включений. Камера сгорания предназначена для получения скоростного высокотемпературного потока газов и представляет собой горелку туннельного типа. Она работает на смеси природного газа и сжатого воздуха., предварительно смешанных в реакционном или другом смесители. Одним из способов повышения производительности установки является интенсификация процесса раздува первичных волокон за счет повышения температуры и скорости газового потока, выходящего из сопла камеры сгорания. Кроме того, повысить производительность можно путем увеличения количества фильер сосуда и повышения до определенных пределов диаметра первичных волокон. Производство базальтовых тонких волокон значительно дешевле по сравнению с базальтовым супертонким волокном из-за отсутствия дорогостоящих платинородиевых питателей и применение высокопроизводительной технологии раздува или разбивки мощных струй расплава. На заводах-изготовителях базальтового тонкого волокна для придания большей текучести в расплав добавляют от 10 % до 35 % известняка или заменяющего его материала (шихты), что делает волокно ослабленным к воздействиям агрессивных сред и высоких температур. Такое волокно уже нельзя называть базальтовым и зачастую его называют минеральным волокном или минватой. Волокно получается короче и толще, что дает возможность скреплять его в плиты или картоны, применяя для связки большое количество фенолформальдегидных смол. Однако, если в расплав не добавлять известняк, а правильно выбрать режим работы печи и раздувочного устройства в зависимости от характеристик природного базальта, можно получить базальтовое длиннонитевое волокно, химостойкое, с температурой применения до +700° С. В настоящее время ведется активная работа по усовершенствованию технологии получения базальтовой нити, супертонкого базальтового волокна, холста из базальтового волокна [4]. Свойства БВ Базальтовые волокна и изделия на их основе обладают более высокими теплозвукоизоляционными и конструкционными свойствами. Базальтовые волокна превосходят стеклянные по температуроустойчивости. Так температурный интервал применение базальтовых волокон составляет от -260°С до + 700° С, в то время как для стеклянных волокон от -60°С до +450 ° С. Гигроскопичность базальтовых волокон составляет 1 %, а стеклянных волокон до 10-20 %. Базальтовые волокна относятся к первому гидролитическому классу, по кислотоустойчивости и пароустойчивости превосходят стеклянные волокна. Базальтовые нити отличаются высокой химической стойкостью (потеря веса при кипячении в течение 3-х часов в воде и в 2н NaOH составляет 0,46% и 6,8% соответственно), потеря веса при кипячении в течении 3-х часов в 2н HCL составляет 26%. В первые 2 часа обработки волокон в 0,5 н и 2н растворах NaOH прочность при растяжении снижается на 6-20%, а затем повышается до исходного значения. При более длительном воздействии щелочи прочность БН уменьшается на 25-40%, при обработке кислотой в течении первых 20-40 минутах наблюдается упрочнение волокон на 15-20% в результате удаления поверхностного дефектного слоя волокна, при более длительном пребывании в кислоте прочность снижается на 50% за 100 часов. При нагреве до 700°С БВ уплотняются, их длина уменьшается на 0,5 %, плотность увеличивается на 0,8 % и возрастает стойкость к кислотам (потеря веса за 10 минут в 2Н HCL снижается до 8 %). Нагрев до 600°С и последующие охлаждения БВ снижает плотность при растяжении на 5-20%, в то время как СВ в этих условиях разрушаются. При нагреве до 700°С и охлаждении до 20° С прочность БВ уменьшается на 40%, а до 800°С с последующим охлаждением на 60-70%. Прочность при растяжении базальтового волокна, определенная при 700°С составляет 80% от начального значения. Базальтовая вата обладает следующими свойствами: · высокий уровень изоляции; · устойчивость к деформации; · огнеустойчивость; · сопротивление воде; · звукоизоляция и звукорегуляция. Одним из важных свойств теплоизоляционного волокнистого материала является его упругость. Коэффициент возвратимости (упругости) базальтовой ваты составляет более 90 % [6]. Базальтовая вата БВРВ в исходном состоянии без нагрузки имеет массу 35 – 40 кг/м3, а вата БСТВ – 15 – 20 кг/м3, т.е. является весьма легким материалом. При нагреве даже без нагрузки происходит уплотнение и, следовательно, увеличение объемной массы: для БВРВ при 850 °С - в три раза, а для БСТВ при 800 °С - в 2,5 раза. Поскольку при использовании волокнистых материалов в качестве изоляции действуют нагрузки, важно знать, как изменяется объемная масса при приложении к базальтовой вате той или иной нагрузки. Выполненные ранее исследования показали, что при увеличении нагрузки до 30 кг/см2 объемная масса возрастает для БВРВ в 3,7 раза, а для БСТВ в 5,6 раза. Изменение упругих свойств волокон ваты при нагревании характеризуется усадкой, которая зависит от исходной объемной массы (плотности) ваты. Усадка базальтовой ваты при нагреве обусловлена, прежде всего, ее кристаллизацией. Как правило, усадка является крайне нежелательным и недопустимым явлением, так как в процессе эксплуатации при высоких температурах это может привести к образованию пустот между изолируемой поверхностью и теплоизоляционным материалом. На практике допустимой считается усадка до 2 %. Для базальтовой ваты БВРВ при плотности 150 кг/м3 это соответствует 660 °С, а для ваты БСТВ - 700 °С. Для установления возможности применения базальтовой ваты в условиях вибрации и высоких температур была исследована ее вибростойкость. Установлено, что после вибрации при температурах 600, 700 и 800 °С разрушения волокон от вибрации не наблюдалось и потери в массе в основном происходили за счет "корольков" у ваты типа БВРВ и за счет первичных волокон у ваты БСТВ. Зависимость вибростойкости от температуры и времени воздействия вибрации показана на рис. 3 и 4. Как видно из рис. 3, вата БСТВ имеет высокую виброустойчивость, которая при 900 °С составляет 99,65 % [6]. Виброустойчивость определяется прежде всего длинноволокнистой структурой ваты, а также характером кристаллизации, обусловливающим достаточное сохранение эластичных и прочностных свойств ваты. Вследствие этого вата БСТВ при вибрации не разрушается. Базальтовая вата БВРВ того же состава, что и БСТВ, имеет меньшую вибростойкость. Потери в ее массе при 3-часовой вибрации в исходном состоянии равны 2 % и до 500 °С не изменяются. При дальнейшем повышении температуры до 900 °С потери в массе ваты резко возрастают и достигают 12%.

Таким образом, результаты исследований термовиброустойчивости позволяют рекомендовать базальтовую вату, особенно БСТВ, для применения в условиях вибрации и высоких температур. Применение БВ Эффективность базальтовых волокон как армирующего наполнителя полимерных материалов была изучена на эпоксидных связующих — эпоксидной смоле Эпон-828 (аналоге ЭД-20), отверждаемой м-фенилендиамином. Полученные результаты показали, что базальтовые волокна могут успешно заменять стеклянные волокна во всех случаях, когда к окраске материалов не предъявляется особых требований. Такое заключение было сделано при сравнении прочности адгезионного сцепления базальтовых и стеклянных волокон с эпоксидной матрицей и определения относительного изменения адгезионной прочности и физико-механических свойств композиционных материалов на основе обоих типов волокон после обработки их поверхности кремнийорганическими аппретами [2]. Композиционные материалы на основе стеклянных и базальтовых волокон во многом похожи по своим свойствам. Для материалов на основе обоих типов волокон характерна практически одинаковая прочность при растяжении. Так как модуль упругости материалов на основе базальтовых волокон несколько выше, чем стеклянных, в ряде случаев использование базальтовых волокон является более целесообразным. Помимо использования их в качестве армирующих наполнителей для пластмасс базальтовые волокна находят широкое применение в других областях техники. Из них изготавливают воздушные фильтры, теплоизоляционные материалы, работающие при высоких температурах, вибро- и звукопоглощающие материалы, минеральную бумагу и картон. Базальтовые волокна используют в качестве армирующего наполнителя бетонов, в том числе полимербетонов, с обеспечением более прочного сцепления на границе раздела фаз, чем при использовании стеклянных волокон, а также их применяют в производстве строительных материалов для замены асбеста. В Советском Союзе выпускаются очень тонкие базальтовые волокна (диаметр 0,4—2 мкм), успешно конкурирующие с асбестовыми волокнами. В настоящее время проводятся интенсивные исследования по изысканию заменителей асбеста, которые в отличие от него были бы безвредными для здоровья человека. Если экспериментально будет доказано, что базальтовые волокна можно использовать вместо асбестовых волокон, то области их практического применения значительно расширятся. Принимая во внимание экспериментально установленную более высокую щелочестойкость базальтовых волокон, можно считать их использование как заменителей асбеста очень перспективным. Благодаря достаточно высокой щелочестойкости базальтовые волокна, очевидно, найдут также широкое применение в качестве армирующего наполнителя цемента. Следует отметить, что эти волокна значительно дешевле всех известных к настоящему времени специальных щелочестойких стеклянных волокон. Благодаря ценному комплексу свойств волокна из базальта являются перспективным классом наполнителей для полимерных композитов. Высокая реализация исходных свойств БВ в композиционном материале позволяет поставить базальтопластик по уровню характеристик в один ряд со стекло-, асбо-, и органопластиками, а в некоторых случаях и выше. Так, введение базальтовых волокон в термопласты и в фенольные смолы дает возможность получить композит с достаточно высокими механическими свойствами. Наличие БВ, оказывающих стабилизирующее действие на полипропилен, позволяет использовать базальтовый полипропилен при повышенных температурах. По триботехническим свойствам базальтовый полипропилен относится к группе антифрикционных материалов. Композиты на основе БВ обладают низкими коэффициентом трения и интенсивностью истирания в достаточно широком интервале режимов трения. ПКМ на основе БВ могут применяться в высоконагруженных конструкциях, для изготовления различных деталей в электротехнике, спортинвентаря, емкостей и резервуаров для воды и других химических сред. На основе БВ могут быть получены теплоизоляционные, звукопоглощающие, влагостойкие и высокопрочные композиты, имеющие к тому же низкую стоимость. 1.2. Получение, свойства и области применения полиэтилена Полиэтилен является наиболее востребованным в мире полимеров. Причиной такого спроса на этот полимер можно объяснить на редкость удачным сочетанием относительно низкой стоимостью полиэтилена, с присущим ему комплексом свойств, позволяющим изготавливать из него и его композиций различные изделия бытового назначения, а также изделия для различных областей народного хозяйства [7]. Полиэтилен (ПЭ) — полимер этилена: ~СН2-СН2~ В промышленности производят ПЭ при разных давлениях: высоком — полиэтилен высокого давления (ПЭВД), или полиэтилен низкой плотности, среднем — полиэтилен среднего давления (ПЭСД) и низком — полиэтилен низкого давления (ПЭНД). Полиэтилен, получаемый по двум последним способам, называется также полиэтиленом высокой плотности. Эти три типа ПЭ различаются по степени разветвленности (наиболее разветвлен ПЭВД, наименее — ПЭСД) и, следовательно, по степени кристалличности и плотности, а также по молекулярной массе, молекулярно-массовому распределению и др. показателям [8]. В зависимости от условий полимеризации получают марки ПЭ, различающиеся по разветвленности или по содержанию сомономера, вводимого для регулирования степени кристалличности. Полиэтилен высокой плотности получают полимеризацией на катализаторах типа Циглера—Натта, протекающей по ионно-координационному механизму при 80°С и давлении 0,3—0,5 МПа в суспензии или газовой фазе. Плотность изменяется от 945 до 955 кг/м3, а ПТР — от 0,1 до 17 г/10 мин. Выпускается стабилизированным в виде гранул или порошка. Способ полимеризации обусловливает малую разветвленность ПЭВП (количество ответвлений на 1000 атомов углерода составляет 3—6), молекулярная масса (Мм) ПЭ от 50 до 3500 тыс., однако обычно значение не превышает 800 тыс. При Мм > 2 млн. ПЭ хотя и имеет хороший комплекс свойств, но практически теряет текучесть (высокомолекулярный полиэтилен). Предел прочности при растяжении превышает 40 МПа. Низкая

разветвленность приводит к высокой степени кристалличности, которая составляет

70—80 %, а температура плавления равна 120—125 °С. ПЭВП обладает большей

стойкостью к растворителям, чем ПЭНП, растворяется при повышенной температуре Вследствие более высокой степени кристалличности ПЭВП имеет более высокие прочностные показатели: теплостойкость, жесткость и твердость. Он имеет высокие морозостойкость, химическую и радиационную стойкость. Наличие остатков катализаторов не позволяет использовать его в контакте с пищевыми продуктами (требуется отмывка от катализаторов). Несколько хуже, чем у ПЭНП (из-за остатков катализаторов), высокочастотные электрические характеристики, однако это не ограничивает применения ПЭВП в качестве электроизоляционного материала. Ниже приведены некоторые характеристики ПЭВП: р, МПа.... 22-30 Тв, 0С……………….110-120 и, МПа.... 20-35 Тм, 0С………………..100 р, %......... 300-800 v, Омм……………1016 tg (при106 Гц)……...(25)10-4 (здесь Тв теплостойкость по Вика, Тм – теплостойкость по Мартенсу). ПЭВП перерабатывается в изделия всеми основными методами, наиболее часто — литьем под давлением. Хорошо сваривается. Он используется для изготовления тары, листов, труб, ориентированных лент и различных изделий технического назначения. Полиэтилен среднего давления (высокой плотности) — получают полимеризацией в растворителе в присутствии оксидов Со, Мо, V при 130—170°С и давлении 3,5—4 МПа. Разветвленность ПЭСД - менее 3 на 1000 атомов углерода основной цепи. Мм от 70 до 400 тыс. Линейный ПЭСД имеет еще большие, чем у ПЭВП, значения плотности (от 950 до 976 кг/м3) и высокую температуру плавления (от 128 до 132 °С), ПТР от 0,3 до 20 г/10 мин. По большинству эксплуатационных и технологических свойств он близок к ПЭВП, однако большая упорядоченность надмолекулярной структуры делает его более прочным, жестким и теплостойким. Вот его некоторые характеристики: р, МПа.... 20-40 v, Омм……………1016 р, %......... 200-1000 tg (при106 Гц)……...(24)10-4 При сополимеризации этилена с небольшими количествами -олефинов - пропилена, бутилена и др. [0,2—3 % (мол.)] — можно получать линейные полиэтилены средней (930—940 кг/м3) и низкой (менее 930 кг/м3) плотности с регулируемыми в широких пределах разветвленностью и молекулярной массой. Эти модификации ПЭ в настоящее время получают все более широкое применение, так как совмещают положительные качества ПЭНП и ПЭВП. Из других сополимеров наиболее часто используются сополимеры с винилацетатом (сэвилены). С увеличением содержания винилацетатных групп имеет место переход от термопластов к термоэластопластам с хорошими адгезионными свойствами [9]. Полиэтилен низкой плотности (ПЭНП) получают радикальной полимеризацией в присутствии кислорода и инициаторов (пероксидных соединений) при температурах 200—300 °С и давлениях 100—350 МПа. Марочный состав определяется способом получения, плотностью (от 910 до 935 кг/м3) и показателем текучести расплава ПТР (от 0,3 до 20 г/10 мин). Комплекс свойств ПЭНП определяется разветвленной структурой его макромолекул (15—25 ответвлений на 1000 атомов углерода цепи). Молекулярная масса 30 50 тыс. ПЭНП способен кристаллизоваться. Наличие разветвлений ограничивает степень кристалличности (менее 40 %). Температура плавления составляет 108—110 °С. Высокая скорость кристаллизации делает величину степени кристалличности и, следовательно, свойства ПЭ мало зависящими от режима охлаждения. Температура деструкции — 320 °С. При перегреве возможно сшивание ПЭ, приводящее к образованию "геликов". ПЭ является неполярным полимером. При 20°С вследствие кристалличности он не растворяется в известных органических растворителях; при нагревании выше 80 °С растворяется в ароматических растворителях. Стоек к кислотам и щелочам, нестоек к сильным окислителям. ПЭНП относят к термопластам общетехнического назначения. Он отличается сравнительной дешевизной и технологичностью, морозостоек, сохраняет эластичность до —70 °С, обладает высокой химической стойкостью, что позволяет использовать его в изготовлении тары для агрессивных жидкостей; имеет малое водопоглощение. ПЭ инертен к физиологическим средам и пищевым продуктам, кроме жиров. Он является прекрасным электроизоляционным материалом и используется для низко- и высокочастотной изоляции. ПЭНП может сшиваться при воздействии ионизирующих излучений. Ниже приведены некоторые характеристики ПЭНП: р, МПа.... 12-16 Тв, 0С………………….80-100 р, %......... 150-600 Тм, 0С…………….…..50 v, Омм………1016 tg (при106 Гц)……...(22,5)10-4 (здесь Тв теплостойкость по Вика, Тм – теплостойкость по Мартенсу). К недостаткам этого полимера следует отнести низкие предельные температуры эксплуатации (невозможность термической стерилизации), сравнительно высокую газопроницаемость и низкую маслостойкость. Он нестоек к УФ-излучению, имеет низкие прочностные характеристики и твердость, отличается высокой горючестью и способностью накопления электростатических зарядов. ПЭНП перерабатывается всеми основными методами, используемыми для термопластов, не склеивается без специальной обработки поверхности, но хорошо сваривается. Низкая стоимость позволяет использовать его для изготовления тары и изделий культурно-бытового и медицинского назначения. Более половины производимого ПЭНП перерабатывается в пленки для упаковки и нужд сельского хозяйства [10]. В табл. 1 приведены некоторые физико-механические. и электрические свойства ПЭ [8]. Таблица 1 Физико - механические и электрические свойства прессованных образцов полиэтилена

Модификация полиолефинов (ПО) позволяет существенно расширить области их применения. В частности, при введении в цепь ПО карбоксильных групп кардинально изменяется адгезионная способность, что дает возможность использовать их в качестве модификаторов поверхности, адгезивов, компатибилизаторов, а также связующих при изготовлении композиционных материалов[11].Перспективным методом модификации является твердофазная механохимическая графт-сополим6еризация ПЭ и ПП с малеиновым ангидридом (МА), позволяющая свести к минимуму протекание побочных реакций деструкции, сшивания и окисления в процессе модификации[12-14]. При этом, в отличие от синтеза в расплаве, сохраняется весь комплекс механических свойств исходных полимеров. Авторами [15] показано, что при введении в цепь ПЭНП небольшого количества (3,3*10-3 моль/этиленовое звено) сомономерных групп методом твердофазной экструзии значительно увеличивается модуль упругости полимера при некотором снижении величины разрывной деформации. Твердофазно модифицированные ПО обладают значительно более высокими адгезионными свойствами по сравнению с ПО, модифицированными в расплаве. Авторами [16] был разработан и испытан композиционный материал на основе смеси полиэтилена высокого давления (ПЭВД), полипропилена (ПП) и талька. В результате получены высоконаполненные смеси полимеров, которые имеют высокие Физико-механические характеристики и являются весьма перспективными композиционными материалами. Модификация ПЭВД элементной серой нефтехимического происхождения в условиях УВД позволяет получать в интервале до 35 % масс. Качественно новый материал со свойствами, отличающимися повышенными прочностными, эластическими и адгезионными свойствами с сохранением всех основных свойств ПЭВД. Композиция ПЭВД с содержанием серы порядка 35% масс. Может быть использована в производстве ряда резиновых материалов в качестве технологической добавки. Одновременно решается проблема использования не утилизируемых промышленных отходов серы, постоянно образующихся в процессе нефтепереработки[17]. Свойства ПЭ можно модифицировать смешением его с др. полимерами или сополимерами. Так, при смешении ПЭ с полипропиленом повышается теплостойкость, при смешении с бутилкаучуком или этилен-пропиленовым каучуком повышается уд. вязкость и стойкость к растрескиванию [9]. ПЭ обладает низкой газо- и паропроницаемостью. Газопроницаемость разветвленного ПЭВД в 4 - 8 раз выше, чем у ПЭНД и ПЭСД. Проницаемость ПЭ наименьшая для сильнополярных веществ и наибольшая для углеводородов. Химические свойства. ПЭ инертен к действию многих химических реагентов; химическая стойкость зависит от молекулярной массы, молекулярно-массового распределения и плотности. Определяющий показатель плотность; с ее увеличением химическая стойкость возрастает. Наиболее высокой химической стойкостью обладают линейные ПЭНД и ПЭСД. ПЭ не реагирует со щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими кислотами (напр., с муравьиной или уксусной), с растворами солей-окислителей (напр., перманганатом калия, бихроматом калия) и даже с концентрированной соляной и плавиковой кислотами. При действии H2SO4 (концентрации 80% и выше) и температуре не ниже 50°С свойства ПЭ изменяются. ПЭ разрушается при комнатной температуре 50%-ной азотной кислотой, а также жидкими и газообразными хлором и фтором. Разрушительное действие указанных агентов увеличивается с повышением температуры [9]. Бром и йод диффундируют через ПЭ. Разбавленные растворы хлора и различные отбеливающие вещества незначительно изменяют свойства ПЭ. При обработке 80—85%-ной азотной кислотой при 100—135°С или смесью азота и кислорода в четыреххлористом углероде при 780С происходит термоокислительная деструкция ПЭ. Таким способом получают ПЭ молекулярной массы 1000—2000, содержащий карбоксильные группы; он легко диспергируется в воде с образованием стойких эмульсий. ПЭ не растворяется в органических растворителях при комнатной температуре, хотя и несколько набухает; выше 800С растворяется во многих растворителях, особенно хорошо в алифатических и ароматических углеводородах и их галогенопроизводных. Степень набухания и растворимость увеличиваются с уменьшением плотности и молекулярной массы ПЭ. На воздухе под действием СО, СО2, влаги и О2 в изделиях из ПЭ, подвергающихся длительному растяжению при различных напряжениях (более низких, чем разрушающее), могут появиться мелкие трещины. Процесс этот происходит в течение нескольких лет или даже десятков лет. Но он значительно ускоряется при контакте с активными средами (напр., с полярными растворителями и особенно с водными растворами поверхностно-активных веществ — мылами, синтетическими моющими средствами, эмульгирующими веществами и др.). Стойкость к растрескиванию под напряжением в поверхностно-активных средах возрастает при увеличении молекулярной массы ПЭ и расширении молекулярно-массового распределения, снижении плотности путем сополимеризации этилена с пропиленом, бутиленом и др. мономерами, либо добавлении к ПЭ полиизобутилена или бутилкаучука, а также при хлорировании, бромировании или сульфохлорировании ПЭ. При энергетических и механических воздействиях в ПЭ могут происходить окисление, деструкция и сшивание. При обычных условиях переработки эти реакции практически незначительны. ПЭ стоек при нагревании в вакууме или в атмосфере инертного газа. Лишь при температуре несколько выше 2900С происходит термическая деструкция, а при 475°С — пиролиз с образованием воскообразного вещества и газообразных продуктов (н-алканов, н-алкенов и диенов). Нестабилизированный ПЭ при нагревании на воздухе подвергается термоокислительной деструкции (термостарению), а под влиянием солнечной радиации — фотостарению. Оба процесса протекают по цепному радикальному механизму. Термостарение сопровождается выделением альдегидов, кетонов, перекиси водорода и др. продуктов; в результате ухудшаются диэлектрические свойства ПЭ, снижаются прочность при растяжении и относительное удлинение. При фотостарении происходят как деструктивные, так и структурирующие процессы. Относительная скорость структурирования (сшивания) под действием света значительно выше чем под действием тепла. Особенно чувствителен полиэтилен к воздействию УФ-лучей с длиной волны 280 - 330 мкм. Наиболее распространенные антиоксиданты ПЭ - ароматические амины, фенолы, фосфиты; светостабилизаторы — производные бисфенолов, сажа и т. п. Обычно стабилизаторы вводят в количестве десятых долей процента от массы полимера, содержание сажи может составлять 0,5—2,5 % (по массе). ПЭ практически безвреден и не выделяет в окружающую среду опасных для здоровья человека веществ. Вредное действие могут оказывать лишь продукты его разложения. Поэтому переработку ПЭ необходимо проводить с соблюдением правил техники безопасности (приточно-вытяжная вентиляция, вакуумотсос, герметизация оборудования и т. п.). ПЭ и различные композиции на его основе используют для изоляции проводов и кабелей, как диэлектрики в высокочастотных и телевизионных установках. Из ПЭ изготавливают емкости для хранения агрессивных сред, конструкционные детали, арматуру, вентиляционные установки, гальванические ванны, скрубберы, струйные насосы, кессоны, отстойники, оросительные колонны, центробежные насосы для кислот, щелочей, солевых растворов, детали автомашин. ПЭ широко применяют для производства пленок технического и бытового назначения [8,9]. Из ПЭ изготавливают трубы [18-22] и санитарно-технические изделия. Перспективно применение ПЭ для сооружения магистральных трубопроводов. Из ПЭ получают высокопрочное волокно, пористый тепло- и звукоизолирующий материал, предметы домашнего обихода (ведра, бачки, бутыли, флаконы, ванны, тазы, баки для мусора, корзины и ящики для белья, бутылей, овощей и др.). Порошкообразный ПЭ используют для получения покрытий методом напыления. В последнее время сверхвысокомолекулярный полиэтилен и композиционные материалы на его основе находят все большие области применения. Это объясняется уникальным комплексом свойств данного материала. Сочетание биологической инертности и высоких физико-механических показателей, позволяет успешно использовать сверхвысокомолекулярный ПЭ в медицине, в частности, для эндопротезирования суставов, где материалы должны обладать высокой прочностью и износостойкостью, низким коэффициентом трения и значительной долговечностью [23,24,25]. Такое широкое производство ПЭ объясняется сочетанием его ценных свойств со способностью перерабатываться при температуре 120 — 280°С всеми известными высокопроизводительными методами, применяемыми при переработке термопластов. Кроме того, полиэтилен — один из самых дешевых полимеризационных пластиков. Непрерывное развитие производства и расширение сфер применения полимерных материалов неизбежно сопровождается накоплением промышленных и бытовых отходов пластмасс, что приводит к созданию экономических и экологических проблем. В связи с этим переработка вторичных полимеров (ВП) с точки зре6ния экономии материальных ресурсов и решении экологических проблем приобретает все большее значение [26]. Среди вторично перерабатываемых термопластичных полимеров основные место занимают полиэтилены ПЭ высокой т низкой плотности. Проблема вторичной переработки связана не только с необходимостью организации дополнительных производственных мощностей (дробилки, моющее оборудование, линии перегрануляции) и с дополнительными энергозатратами, но н с обеспечением вторичному сырью физико-механических свойств, максимально приближенных к свойствам исходного полимера. Последнее особенно важно, так как полиэтилен в процессе переработки претерпевает изменения, негативно влияющие на его структуру. Все это происходит в результате термоокислительных деструктивных процессов, происходящих в результате высоких температур и больших сдвиговых нагрузок, возникающих в процессе экструзионной переработки. Уже 2-х или 3-х кратная переработка полиэтилена в литьевой машине или экструдере значительно снижает его физико-механические свойства и не позволяет без дополнительных мероприятий использовать вторичный полиэтилен. Основным способом борьбы с термоокислительной деструкцией ПЭ является введение в рецептуры термостабилизаторов. В настоящее время многие зарубежные фирмы предлагают специальные компоненты, не только стабилизирующие, но и в некоторой степени восстанавливающие его свойства. Эти компоненты получили названия - рециклизаторы. Рециклизаторы позволяют решать несколько задач: - сохранить на высоком уровне прочностные и технологические свойства полиолефинов после 3-5 краткой его переработки; - обеспечить изделиям из полиэтилена высокую термостабильность в условиях эксплуатации при высоких температурах: - улучши прочностные и технологические свойства вторичного полиэтилена и тем самым использовать его в рецикле [7]. Авторы изучили влияние олигоэфиров канифоли на физико-механические характеристики, структуру и перерабатываемость полиэтилена различных марок. Также, при введении битума в полимерную матрицу вторичного ПЭ и отходов производства полиэтилентерефталата, который улучшает совместимость ПЭ с битумом, получен дорожно-строительный материал[27]. 1.3.Изготовление изделий из термопластов литьем под давлением

Литье под давлением — наиболее распространенный и прогрессивный метод переработки пластмасс, так как позволяет получать изделия сравнительно сложной конфигурации при небольших затратах труда и энергии. Процесс изготовления изделий основан на заполнении формующей полости формы расплавом, его уплотнением за счет давления с последующим охлаждением [28]. К основным достоинствам литья под давлением относятся: универсальность по видам перерабатываемых пластиков, высокая производительность в режиме автоматизированного процесса, высокая точность получаемых изделий, возможность изготовления деталей весьма сложной геометрической формы, недостижимой при использовании любых других технологий. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Метод позволяет формовать изделия массой от долей грамма до десятков килограммов. Известны примеры производства литьем под давлением деталей механизмов ручных часов (масса 0,006г), оконных блоков и даже фрагментов ванных комнат с установленной арматурой (масса до 150кг) [28]. Литье под давлением разделяется на два четко определяемых процесса. Первый включает в себя плавление, перемешивание, сжатие и течение расплава, осуществляемые в пластикаторе литьевой машины, а второй — собственно оформление изделия в полости формы [29]. Современные литьевые машины (ЛМ) представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами в зависимости от вида основного перерабатываемого материала. Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются усилие запирания формы (кН), то есть смыкания формы, создаваемое прессовым блоком, и объем впрыска или мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму. Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам. Кроме того, ЛМ подразделяются по технологическим и основным конструктивным признакам: - по способу пластикации - на одно-, двухчервячные, поршневые и червячно-поршневые; - по особенностям пластикации - на ЛМ с совмещенной и раздельной пластикацией (предпластикацией); - по количеству пластикаторов - с одним, двумя и более пластикационными узлами; - по числу узлов запирания формы (узлов смыкания) - одно-, двух- и многопозиционные (ротационные, карусельные); - по конструкции привода - электро- и гидромеханические, электрические; по расположению оси цилиндра узла пластикации и плоскости разъема литьевой формы - горизонтальные, вертикальные, угловые [30]. Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин: — с горизонтальным пластикатором и вертикальным разъемом формы; — с горизонтальным разъемом формы и вертикальным узлом инжекции. Вертикальные ЛМ наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг) в съемных формах. Наибольшее распространение получили горизонтальные одночервячные с совмещенной пластикацией ТПА. Они обеспечивают объемы впрыска от 4 см до 70 000 см3 при усилии запирания формы от 25 до 60 000 кН. Принципиальная схема такого ТПА представлена на рис. 5.

18 19 20 21 22 Рис. 5. Схема термопластавтомата с червячной пластикацией Все функциональные блоки и устройства ТПА располагаются на жесткой раме (рис.5, поз. 22). Гранулированный полимерный материал из бункера 1 поступает в материальный цилиндр 2, захватывается вращающимся шнеком 3 и транспортируется в направлении мундштука 8. При этом гранулированный материал нагревается уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей 4 пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан 6, накапливается в зоне дозирования материального цилиндра, под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер 25 и хвостовик с имеющимся на нем (условно) концевым выключателем 26. Установкой ответного выключателя на линейке 27 регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука 8. После срабатывания концевых выключателей 26 и 27 вращение червяка прекращается требуемая доза расплава подготовлена. Далее, гидроприводом 5 пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке 9. К этому моменту завершает смыкание частей прессформы 11 и 12 прессовый узел ЛМ. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из передней 17 и передней 9 плит-стоек, соединенных, как правило, четырьмя колонна 10 и 14, по которым смещается вправо (смыкание) и влево (размыкание) ползун 13. Ползун приводится в движение от рычажно-гидравлического механизма 15, 16. После приведения всех блоков в исходное состояние создается давление в гидроприводе 25 осевого движения червяка, который, действуя аналогично поршню, инжектирует расплав полимера из материального цилиндра в пресс-форму, где и образуется изделие. Наконечник 7, установленный на червяке, способствует уменьшению образования застойных зон после впрыска. В период формообразования изделия червяк приводится во вращение для подготовки следующего объема впрыска. После охлаждения расплава до заданной температуры форма раскрывается, и изделие с помощью выталкивателей или применением робототехнических устройств удаляется из рабочей зоны литьевой машины. Все подвижные узлы ЛМ обеспечиваются энергоносителем от главного привода, состоящего из электродвигателя 18, насосного блока 19, установленного в маслосборнике, и системы трубопроводов высокого 20 и низкого 21 давления. Для вращения червяка в данной схеме служит гидродвигатель 24 с зубчатой передачей 23. К достоинствам машин описанного типа относят высокую производительность, универсальность по видам перерабатываемых материалов, удобство управления и обслуживания, а также надежность в эксплуатации. Определенный недостаток таких ЛМ, впрочем, как и всех термопластавтоматов с совмещенной пластикацией, состоит в существенных потерях при осевом движении червяка от трения материала о стенки цилиндра, что затрудняет достижение высоких скоростей впрыска. Одночервячные ТПА с усилием запирания от 2500 кН до 4000 кН являются наиболее востребованными машинами. В России подобные ТПА выпускают ГП «Красмашзавод» (г. Красноярск), ОАО «Савма» (г.Кимры), ОАО «Тульский НИТИ» (г. Тула), СП «Сувенир» (г.Ульяновск), Концерн «Точлитмаш» (г.Тирасполь) [31,32]. Из перечисленных предприятий серийное производство ТПА освоено ГП «Красмашзовод», технические характеристики продукции которого представлены в таблице 2. Таблица 2 Технические характеристики термопластавтоматов серии 221 производства ГП «Красмашзавод»

Широкомасштабное внедрение прогрессивных термопластов требует дальнейшего совершенствования технологии их переработки от подготовительной операции - сушки до финишной термообработки. С целью совершенствования и интенсификации процесса сушки термопластов была разработана [33,34] технология сушки в фонтанирующем слое с одновременным облучением ИК лучами. При конвекционно - лучевом теплообмене обеспечивалось объемное и быстрое удаление влаги из обрабатываемых термопластов до требуемых значений остаточной влажности, что позволяет исключить основные виды брака в деталях, образцах (пузыри, расслоения, трещины «серебра», включения - продукты термоокислительной деструкции), увеличивая их эксплуатационный ресурс в 2-4 раза. При этом производительность сушки возрастает в 10-20 раз. Анализ литература показал, что базальтовые волокна относятся к перспективному классу наполнителей для ПКМ, так как обладают комплексом уникальных свойств: высоким уровнем физико-механических и химических свойств, долговечностью, стабильностью свойств при длительной эксплуатации в различных условиях. Базальтовые волокна экологичны, не выделяют опасных для здоровья людей веществ в воздушной и водной средах, негорючие, в настоящее время они полностью заменили канцерогенный асбест во всех областях его применения. Для изготовления ПКМ довольно часто в качестве связующих применяют термопласты, в частности ПЭ, поэтому композиционные материалы на его основе находят все большие области применения. Широкое применение ПЭ объясняется сочетанием его ценных свойств со способностью перерабатываться при температуре 120 — 280°С всеми известными высокопроизводительными методами, применяемыми при переработке термопластов. Кроме того, полиэтилен — один из самых дешевых полимеризационных пластиков. 2. Экспериментальная часть 2.1. Объекты и методы исследования Сырьем для производства БП служит ПЭВД марки 21008-75 со светостабилизирующей, термостабилизирующей и антикоррозийной добавкой (табл.3). Таблица 3 Характеристика полиэтилена марки 21008-75

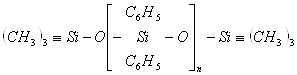

Базальтовая вата производства “Ивотского стекольного завода”, Брянская область, ТУ 21-23-247-88. Качественный анализ базальтовой ваты: Si, Na, Al, Fe, Mg, Mn, Cu, Ca, Ti, Co, Cr, Zn, Sb, F; редкие элементы: Ga, Rh, Hg, Sc. Количественный анализ базальтовой ваты (%): SiO2 - 55,06; Al2O3 - 27,08; Fe2O3 - 3,1; CaO - 4,95; MgO - 4,16. Полиэтиленсилоксановая жидкость (ПЭС-5) ( ГОСТ Т13004-77)

Внешний вид – бесцветная жидкость без запаха. - содержание кремния 26-28 масс.%; - плотность – 990-1020 кг/м3; - молекулярная масса 1000. Методы испытания Физико-химические и физико-механические свойства определяли в соответствии со стандартными методиками:

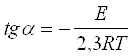

Оценка достоверности результатов измерений физико-механических показателей проводилась по ГОСТ 14359-69. Метод термогравиметрического анализа Изменение массы, скорости изменения массы и величин тепловых эффектов при нагреве образцов изучалось методом термогравиметрического анализа с использованием дериватографа системы “Паулик - Паулик - Эрдей” фирмы МОМ марки Q-1500D[35]. Условия эксперимента: навеска - 200 мг; среда - воздух; интервал нагрева - до 1000°С; скорость нагрева (Vм) - 10°С/мин. относительная ошибка не превышает 1%. Энергию активации термодеструкции материалов определяли методом Г.О. Пилояна по кривой ДТГ по формуле[36]:

где Е - энергия активации, Дж/моль; m – уменьшение веса вещества в результате удаления летучих продуктов реакции, мг; nm – скорость потери массы исходной пробы вещества, мг/мин; R - универсальная газовая постоянная, Дж/град*моль; Т - температура, К; В - константа. Уравнение (1) можно представить в виде:

где k0 -предэкспоненциальный множитель Графическая интерпретация

экспериментальных данных в соответствии с уравнением (2) в координатах

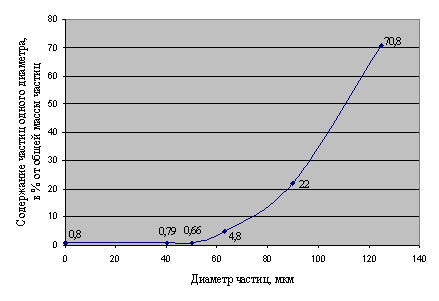

Отсюда 2.2. Результаты эксперимента и их обсуждение Одно из ведущих мест в общем объеме производства и потребления пластических масс принадлежит полиэтилену. Это обусловлено высокой экономической эффективностью его производства и применения, наличием сырьевой базы, хорошей перерабатываемостью в изделия экструзией, литьем под давлением, термоформованием из листов, сочетанием в полимере ценных технических и эксплуатационных свойств. При получении изделий различного назначения и в зависимости от метода переработки в ряде случаев приходится модифицировать существующие и создавать новые композиционные материалы на основе ПЭ. Кроме того для создания конкурентоспособного материала необходимо его удешевление без ухудшения свойств, что возможно за счет введения дешевых наполнителей, таких как базальтовая вата, отработанная в течение 5 лет на азотно-кислородной станции в качестве теплоизоляционного материала на ООО «Саратоворгсинтез». Основные эксплуатационные свойства наполненных материалов в значительной степени зависят от формы, размера, удельной поверхности, содержания в композиции, физико-химических характеристик наполнителей и технологии их введения [38]. Для оценки возможности использования базальтовой ваты в качестве наполнителя для базальтопластиков определен ряд ее свойств: гранулометрический состав, насыпная плотность, поведение при воздействии повышенных температур.

Рис.6. Распределение частиц измельченной базальтовой ваты по размерам Дисперсность наполнителя влияет на процессы формирования и параметры структуры, и в итоге на деформационно-прочностные свойства наполненных композиций. Подготовка базальтовой ваты заключалась в ее измельчении на гидравлическом прессе при давлении 5 МПа до размера 25 мм. Исследуемый наполнитель обладает значительным разбросом частиц по размерам (рис.6). Насыпная плотность измельченной БВ составляет 38,2 кг/м3, потери массы при сушке (Т=900С) 0,2%.- %. Для определения параметров переработки ПКМ на основе полиэтилена и базальтовой ваты (БВ), перерабатывающего оборудования и режимов переработки оценивалась текучесть композиции по показателю текучести расплава (ПТР). Применяемое давление обратно пропорционально текучести: чем выше текучесть, тем меньше должно быть давление, и наоборот. Низкая текучесть дает недооформленное изделие, а чрезмерно высокая текучесть приводит к вытеканию массы из пресс-формы. Текучесть полимерного материала зависит от природы полимера, вида и качества наполнителя, присутствия пластификатора, смазывающих веществ и других добавок. С увеличением содержания наполнителя уменьшается текучесть ПКМ пропорционально содержанию наполнителя. Для получения композиционного материала полиэтилен наполняли разным %- ным соотношением отработанной базальтовой ваты. Для равномерного распределения базальтовой ваты в композиции ее измельчали на гидравлическом прессе при давлении 5 МПа до размера 25 мм. Как видно из табл.4 с повышением содержания БВ в ПКМ текучесть композиции уменьшается, а вязкость соответственно увеличивается. С повышением температуры на 100С ПТР резко увеличивается при наполнении композиции 10 и 15 % базальтовой ваты, однако при 20% наполнения БВ ПТР не изменяется. Таблица 4 Изменение показателя текучести расплава композиции в зависимости от ее состава и температуры

Для повышения текучести композиции на основе ПЭВД в нее добавляли 5% смазывающего вещества (полиэтиленсилоксановой жидкости – ПЭС-5) [39]. Из данных табл.4 видно, что с повышением температуры текучесть композиции на основе ПЭВД увеличивается, однако эти значения ниже, чем для не модифицированной композиции. По-видимому это связано с тем, что добавление ПЭС-5 приводит к комкованию БВ и более худшим ее распределением в композиции, поэтому введение ПЭС-5 в композицию не целесообразно. Выявлено влияние количества базальтовой ваты на термолиз базальтопластиков на основе ПЭВД, которое проявляется в поведении материала при горении его на воздухе (табл.5). Все образцы с 10, 15, 20 мас.ч. БВ поддерживают горение на воздухе и потери массы составляют 36,37, 31,89, 24,15% соответственно. Введение 20 масс.ч. БВ в ПЭВД не обеспечивает малых потерь массы при поджигании на воздухе, однако потери массы по сравнению с ненаполненной композицией уменьшаются. Поэтому в дальнейших исследованиях планируется введение в композиции антипиренов. Таблица 5 Показатели горючести разработанных ПКМ

Подтверждением более плотной и более сшитой структуры БП являются данные по термостабильности образцов, определенных термогравиметрическим анализом (табл.6). По увеличению коксового остатка, меньшей потере массы до 6000С, возрастанию энергии активации можно утверждать о более полном взаимодействии полиэтилена с базальтовой ватой по сравнению с ненаполненным ПЭ.

Таблица 6 Термогравиметрический анализ базальтопластиков на основе ПЭ и БВ

3. Технология производства 3.1. Описание технологического процесса Производство предназначено для изготовления изделий, на основе термопластичного связующего - ПЭ и дисперсных наполнителей. Процесс получения полимерных композиционных материалов (ПКМ) на основе ПЭ включает в себя следующие стадии: -получение однородной композиции; - гранулирование полученного ПКМ; - формование изделий; - механическая обработка изделий; - упаковка готовой продукции; - переработка отходов. Все материалы, используемые в данном производстве, могут храниться при температуре производственного помещения и без каких-либо других ограничений. Технологическая схема процесса получения изделий из полиэтилена представлена на рис 6. Гранулированный ПЭ из бункера 2, дробленые отходы из бункера 1, измельченная БВ из бункера 3, через секторные дозаторы 5, а также ПЭС из емкости 4 через весовой мерник 6 по трубопроводам прямотеком поступают в смеситель 7 для предварительного перемешивания. Так как при введении в гранулированный полимер жидких компонентов вначале возможно слипание массы и прилипание ее к поверхности смесителя, то смешение проводят в лопастном смесителе. Продолжительность перемешивания 20 мин. Наиболее равномерное распределение компонентов достигается при смешении полимеров в вязкотекучем состоянии, то есть при температурах выше температуры текучести, что особенно важно при больших степенях наполнения. Поэтому смесь через ленточные дозировочные весы 8 подаются в бункер червячного смесителя-гранулятора 9. В цилиндре червячного смесителя под влиянием тепла нагревателей и под воздействием вращательного движения червяка происходит смешение, пластикация и гомогенизация. Смешение происходит при температуре Т=120-180°С по зонам экструдера и давлении Р=8-10 МПа. Далее однородная масса продавливается через многогнездный мундштук в виде прутков диаметром 2-5 мм. На расстоянии 10-15 мм от торца мундштука, обеспечивающем частичное охлаждение прутков без их слипания, установлен многоножевой диск гранулятора с индивидуальным электродвигателем. Полученные гранулы в процессе транспортировки с помощью пневматического транспортирующего устройства 10 охлаждаются и подаются в литьевую машину 11 для формования готового изделия. Пластикация материала происходит в цилиндре литьевой машины, который имеет три зоны обогрева с автоматическими обогревателями электрического типа. Материал перерабатывается при температуре Т=180-210°С и давлении Р= 100 МПа. Отформованные изделия из приемной тары 15 подаются на механообработку 12 для удаления облоя и литников. Готовые изделия упаковываются на упаковочном столе 13 и поступают на склад. Отходы, полученные в ходе механообработки, а также бракованные изделия перерабатываются на роторно-ножевых измельчителях серии ИНР 14, а затем добавляются к исходному сырью в количестве, не превышающем 15-20% по массе. 3.2.Основные параметры технологического процесса Основные параметры технологического процесса представлены в таблице 7. Таблица 7

3.3 Материальный баланс

Для производства обойм, которые применяются для изоляции проводов компоненты берутся в следующем соотношении: 1:0,15:0,05:0,15 массовых частей (ПЭ:БВ:ПЭС:Отходы). Следовательно в 1 тонне готовой продукции содержится:

Потери ПЭ составляют 2,58%; Потери БВ составляют 2%; Потери ПЭС составляют 0,5%. С учетом потерь: ПЭ: 740/(1-0,0258)=760 кг; БВ: 111/(1-0,02)=113 кг; ПЭС: 38/(1-0,005)=38,2 кг. С учетом потерь на 1 тонну готовой продукции необходимо: ПЭ=760 кг, БВ=113 кг, ПЭС=38,2 кг.

Невязка=0

5. Безопасность и экологичность проекта Забота о создании безопасных и здоровых условий труда всегда находилась и находится в центре внимания. Охрана труда является одним из важнейших социально-экономических и санитарно-гигиенических мероприятий, направленных на обеспечение безопасных и здоровых условий труда. Переработка пластмасс литьём под давлением и другими методами сопровождается нагреванием пресс-форм до 150-200°С. При этих температурах большинство пластмасс начинает подвергаться термической деструкции (распаду) сопровождаемой выделением различных по составу и токсичности продуктов. Характерной особенностью современного производства является применение на одном предприятии самых разнообразных технологических процессов, сложных по своей физико-химической основе. Современному производству свойственна быстрая смена технологий, обновление оборудования, внедрение новых процессов и материалов, которые часто недостаточно изучены с точки зрения негативных последствий их применения. На большинстве предприятий широко применяются высокотоксичные, легковоспламеняющиеся вещества, различного рода излучения, технологические процессы зачастую сопровождаются значительными уровнями шума, вибрации, ультра- и инфразвука, жесткими и стабильными параметрами микроклимата, большинство операций производится в условиях высокого зрительного напряжения, запыленности и загазованности[40]. В связи с этим увеличивается потенциальная опасность возникновения травмоопасных ситуаций, степень риска возникновения профессионального заболевания, негативного воздействия условий труда на состояние здоровья работающих. В данном курсовом проекте рассматривается технология получения базальтопластиков на основе ПЭ и БВ. Опасными производственными факторами является повышенная температура, применение давления и производственный шум. Вредными производственными факторами является пыль БВ и пыль после механической обработки готовых изделий, а также ацетальдегид, аммиак, оксид углерода, формальдегид, выделяющиеся при плавлении ПЭ. Аммиак - бесцветный газ с удушливым резким запахом (порог восприятия 0,037 мг/л) и едким вкусом. Острое отравление. Высокие концентрации вызывают обильное слезотечение и боль в глазах, удушье, сильные приступы кашля, головокружение, боли в желудке, рвоту. Тяжелое отравление протекает на фоне резкого уменьшения легочной вентиляции, острой эмфиземы, увеличения печени. Возможен химический ожог глаз верхних дыхательных путей. Последствиями перенесенного острого отравления могут быть помутнение хрусталика, роговицы, даже ее прободение и потеря зрения; охриплость или полная потеря голоса, хронический бронхит, эмфизема легких; возможна активизация туберкулезного процесса. При небольших концентрациях - более легкое раздражение глаз и головная боль, покраснение лица, потливость, боль в груди. Хроническое отравление. У рабочих химических заводов выявлены (при концентрации 0,0005 - 0,024 мг/л) неврастения, понижение биоэлектрической активности головного мозга, снижение уровня витамина С в крови. Повышена заболеваемость катарами верхних дыхательных путей, ангинами, тонзиллитами. Отмечены сдвиги в жировом и белковом обмене и учащение заболеваний катаром верхних дыхательных путей у подростков, проходивших практику на заводе, даже при трехчасовом рабочем дне и концентрациях, не превышающих предельно допустимые [41]. Ацетальдегид (уксусный альдегид, этаналь) - бесцветная жидкость с резким запахом. Кроме легкого преходящего раздражения слизистых оболочек при концентрации 0,1- 0,4мг/л при хроническом воздействии ацетальдегида других патологических сдвигов не отмечается. При больших концентрациях -учащение пульса, ночные поты, удушье, резкий кашель, головные боли, бронхиты, воспаления легких. К небольшим концентрациям возможно привыкание [41]. Оксид углерода (угарный газ) - бесцветный газ без вкуса и запаха. Острое отравление. При вдыхании небольших концентраций (до 1 мг/л) тяжесть, ощущение сдавливания головы, головная боль, шум в ушах, покраснение и жжение кожи лица, слабость, жажда, учащение пульса, тошнота, рвота. Больше всего при отравлении страдает центральная нервная система. Хроническое отравление: шум в голове и головные боли, особенно по утрам, головокружение, ощущение угара, исхудание, повышенная утомляемость, ослабление памяти и внимания, отсутствие аппетита, бессонница ночью и сонливость днем, сероватый цвет кожи, навязчивый страх, одышка, сердцебиение, потливость. Влияние на потомство: после однократного и повторных отравлений женщин плод может погибнуть, даже если мать перенесла отравление без видимых для нее последствий. При отравлении в первые 3 месяца беременности возможны уродства плода [41]. Формальдегид (муравьиный альдегид, метаналь) – газ с резким запахом. 35-40% водный раствор формальдегида называют формалином. Растворы выделяют газообразный формальдегид даже при комнатной температуре, тем более при нагревании. Газообразный формальдегид горит. С воздухом или кислородом образует взрывчатые смеси. При остром отравлении- раздражение слизистых оболочек глаз и верхних дыхательных путей, боль и чувство давления в груди, отдышка, удушье. Порог восприятия запаха по разным данным 0,00007-0,0004 мг/л. На предприятиях, где концентрация формальдегида достигала 0,02-0,07 мг/л, у рабочих отмечались отсутствие аппетита, похудание, слабость, головные боли, сердцебиение и т.д. Пыль ПЭНП. Пыль твердые частицы, содержащиеся в воздухе, которые в зависимости от размера подразделяют на грубую и тонкодисперсную пыль. Тонкодисперсная пыль особенно опасна для здоровья, т.к. проникает в легкие, осаждается в легочных альвеолах и может причинить вред здоровью. Введение ПЭНП (пыли) в трахею белым крысам или длительное вдыхание вызывало развитие диффузного, слабо выраженного процесса в легких [41]. Решение проблемы безопасности жизнедеятельности состоит в обеспечении нормальных (комфортных) условий деятельности людей, их жизни, в защите человека и окружающей его среды (производственной, природной, городской, жилой) от воздействия вредных факторов, превышающих нормативно-допустимые уровни. Поддержание оптимальных условий деятельности и отдыха человека создает предпосылки для высшей работоспособности и продуктивности[42].

Заключение

В результате проведенного литературного анализа показано, что базальтовые волокна относятся к перспективному классу наполнителей для ПКМ, так как обладают комплексом уникальных свойств: высоким уровнем физико-механических и химических свойств, долговечностью, стабильностью свойств при длительной эксплуатации в различных условиях. Базальтовые волокна экологичны, не выделяют опасных для здоровья людей веществ в воздушной и водной средах, негорючие, в настоящее время они полностью заменили канцерогенный асбест во всех областях его применения. Для изготовления ПКМ довольно часто в качестве связующих применяют термопласты, в частности ПЭ, поэтому композиционные материалы на его основе находят все большие области применения. Широкое применение ПЭ объясняется сочетанием его ценных свойств со способностью перерабатываться при температуре 120 — 280°С всеми известными высокопроизводительными методами, применяемыми при переработке термопластов. Кроме того, полиэтилен — один из самых дешевых полимеризационных пластиков. В результате проведенных исследований определен показатель текучести расплава для ПКМ на основе полиолефинов и базальтовой ваты. С повышением содержания БВ в ПКМ текучесть композиции уменьшается, а вязкость соответственно увеличивается. С повышением температуры на 100С ПТР резко увеличивается при наполнении композиции 10 и 15 % базальтовой ваты, однако при 20% наполнения БВ ПТР не изменяется. Для повышения текучести композиции на основе ПЭВД в нее добавляли 5% ПЭС-5. Однако значения ПТР ниже, чем для не модифицированной композиции, это можно объяснить тем, что добавление ПЭС-5 приводит к комкованию БВ и более худшим ее распределением в композиции. В дальнейших исследованиях целесообразно увеличить количество ПЭС или ввести пластификатор для повышения текучести композиции. По дисперсности исследуемый наполнитель обладает значительным разбросом частиц по размерам. Насыпная плотность измельченной БВ составляет 38,2 кг/м3, потери массы при сушке (Т=900С) – 0,2%.- %. Выявлено влияние количества базальтовой ваты на термолиз базальтопластиков на основе ПЭВД, которое проявляется в поведении материала при горении его на воздухе. Все образцы с БВ поддерживают горение на воздухе. Введение 20 масс.ч. БВ в ПЭВД не обеспечивает малых потерь массы при поджигании на воздухе, однако потери массы по сравнению с ненаполненной композицией уменьшаются. Поэтому в дальнейших исследованиях планируется введение в композиции антипиренов. Подтверждением более плотной и более сшитой структуры БП являются данные по термостабильности образцов, определенных термогравиметрическим анализом. По увеличению коксового остатка, меньшей потере массы до 6000С, возрастанию энергии активации можно утверждать о более полном взаимодействии полиэтилена с базальтовой ватой по сравнению с ненаполненным ПЭ. Таким образом, применение базальтовой ваты в качестве наполнителя полиэтилена является перспективным и целесообразным. Список использованной литературы

1.Артеменко С.Е. Наукоемкая технология полимерных композиционных материалов, армированных базальтовыми, углеродными и стеклянными нитями / С.Е.Артеменко // Пластические массы. - 2003 . - №2.-С. 5-6. 2. Наполнители для полимерных композиционных материалов // Пер. с англ. под ред. П.Г.Бабаевского. - М.: Химия. - 1981. - 736 с. 3. Земцов А.Н. Базальтовая вата: история и современность / А.Н.Земцов, С.И. Огарышев : Пермь, 2003 – 124 с. 4. Производство теплоизоляционных материалов из горных пород в ОАО «Новосибирскэнерго» / М.Г.Потапова и др. // Строительные материалы .-2001.-№ 2.-С. 14. 5. Лесков С.П. Мини-заводы для производства базальтовых волокон / С.П.Лесков // Строительные материалы .-2001.-№ 4.-С 25. 6. Джигирис Д.Д. Основы производства базальтовых волокон и изделий / Д.Д Джигирис, М.Ф Махова. – М.: Теплоэнергетик, 2002.-416с. 7. Виноградов С.Д. Влияние олигоэфира канифоли на свойства и перерабатываемость полиэтилена / С.Д. Виноградов, Д.А. Богомазов, П.С. Беляев, А.В. Аленкин // Пластические массы.- 2006.- №8.- С.41-43. 8. Энциклопедия полимеров / Под ред. В.А.Кабанова. М., Советская энциклопедия. – 1977. – Т.3. – 1152с. 9. Брацыхин Е.А. Технология пластических масс / Е.А.Брацыхин. Л: Химия. – 1974. – 352с. 10. Власов С.В. Основы технологии переработки пластмасс: Учебник для вузов / С. В. Власов и др. - М.: Химия, 2004. - 600 с. 11. Горбунова И.Ю. Модификация кристаллизующихся полимеров / И.Ю. Горбунова, М.Л. Кербер // Пластические массы.- 2000.- №9.- С.7-11. 12. Ениколопов Н.С. Твердофазная модификация полиолефинов и получение композитов / Н.С. Ениколопов, М.Д. Сизова, Л.О. Бунина, С.Н. Зеленецкий // Высокомолекулярные соединения.- 1994.- Т.36.- №4.- С.608-615. 13. Волков В.П. Механохимическая модификация полиолефинов полярными мономерами в твердом состоянии / В.П. Волков, Л.О. Бунина, М.Д. Сизова, С.Н. Зеленецкий // Пластические массы.- 1997.- №3.- С.25-29. 14.Зеленецкий А.Н. Механохимическая модификация полиолефинов в твердом состоянии / А.Н. Зеленецкий, М.Д. Сизова, В.П. Волков, Н.Ю. Артемьева // Высокомолекулярные соединения.- 1999.- Т.41.- №5.- С.798-804. 15. Зеленецкий А.Н. Особенности механического поведения ПЭНП, модифицированного малеиновым ангидридом в твердом состоянии, и композитов на его основе / А.Н. Зеленецкий, В.П. Волков, Л.О. Бунина, А.А. Кечекьян // Пластические массы.- 2004.- №7.- С.24-27. 16. Касперович О.М. Изучение влияния состава вспенивающихся композиций на основе ПЭВД на их структуру и свойства / О.М. Касперович, В.В. Яценко, Е.Ю. Усачева // Пластические массы.- 2004.- №11.- С.23. 17. Ахметханов Р.М. Модификация полиэтилена элементной серой в условиях упруго-деформационного воздействия, как способ получения полимерного продукта с новыми свойствами / Р.М. Ахметханов, Р.Г. Кадыров, К.С. Минскер // химическая промышленность.-2002.-№12.-С.30-32. 18. Гориловский М.И. Перспективы развития производства и потребления полиэтиленовых труб в России / М.И.Гориловский, С.В.Топалов // Пластические массы. – 2003. - №7. – С.3-5. 19. Исследование кристалличности и термостабильности в трубах, полученных из различных видов полиэтилена / М.И.Гориловский и др. // Пластические массы. – 2005. - №4. – С.9-12. 20. Исследование полей разброса размеров и реологических характеристик в трубах большого диаметра из различных видов полиэтиленов / М.И.Гориловский и др. // Пластические массы. – 2005. - №4. – С.12-14. 21. Стручков А.С. Поведение полиэтиленовых труб из ПЭ80 при низких климатических температурах / А.С.Стручков, Ю.Ю.Федоров // Пластические массы. – 2002. - №2. – С.43-46. 22. Стручков А.С. Деформируемость полиэтиленовых труб из ПЭ80 при нагружении внутренним давлением в низких климатических температурах / А.С.Стручков, В.И.Иванов, Ю.Ю.Федоров // Пластические массы. – 2001. - №9. С.36-38. 23. Влияние ультразвуковых колебаний на формование изделий медицинского назначения из сверхвысокомолекулярного полиэтилена / А.В.Лысак и др. // Пластические массы. – 2002. - №10. – С.43-45. 24. Цветкова Е.Л. Структура и свойства поверхностного слоя деталей из сверхвысокомолекулярного полиэтилена, переведенного в состояние студня / Е.Л. Цветкова // Пластические массы. – 2004. - №4. – С.16-18. 25. Полухина О.С. Модифицирование физико-химических свойств поверхности полиэтиленов медицинского назначения методом прививочной полимеризации моноакрилата поли (этилен оксида), инициированной вакуумным ультрафиолетом / О.С.Полухина, В.Н.Василец, В.И.Севастьянов // Перспективные материалы. – 2003. - №5. – С.58-64. 26. Гусейнова З.Н. Композиция на основе вторичного ПЭ / З.Н. Гусейнова, С.А. Гулиев, Н.Я. Ищенко // Пластические массы.- 2005.- №11.- С.46-48. 27. Иванцова Е.Д. Полиэтилен различного функционального назначения / Е.Д.Иванцова // Пластические массы. – 1997. - №4. – С.22-24. 28. Бортников В.Г. Производство изделий из пластических масс: Уч. Пособие для вузов. Казань: Дом печати.- Т.2.- 2002.- 399с.29. Тадмор З. Теоретические основы переработки полимеров / З. Тадмор, К. Гогос. Пер. с англ.- М.: Химия, 1984.- 632. 29. Швецов Г.А. Технология переработки пластических масс / Г.А.Швецов, Д.У.Алимова, М.Д.Барышникова. М.: Химия, 1988. 512 с. 30. Абрамов В.В. Состояние и перспективы развития промышленности переработки пластмасс в России / В.В. Абрамов // Пластические массы.- 1999.- №5.- С.3-8. 31. Состояние производства и рынка термопластов в России / Пластические массы.-1988.- №2.- С.3-8. 32. Производство изделий из полимерных материалов: Учеб. Пособие / В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов и др.- Спб.:Профессия,2004.- 464 с. 33. Технологии и оборудование для изготовления изделий из пластмасс и резин / Ю.К.Сударушкин и др. // Пластические массы. - 1999.-№4.-С.39-43. 34. Конвективно-лучевая сушка литьевых термопластов в фонтанирующем слое / Ю.К.Сударушкин и др. // Пластические массы. - 2000.-№4.-С.35-38. 35. Паулик, Е. Дериватограф / Е.Паулик, Ф.Паулик, М.Арнолд. - Будапешт: Из-во Будапештского политех. ин-та. - 1981.-21 с. 36. Пилоян, О.Г. Введение в теорию термодинамического анализа / О.Г.Пилоян. - М.: Наука, 1964. - 269 с. 37. Уэндландт, У. Термический метод анализа / У.Уэндландт. М.: Мир, 1978. – 526 с. 38. Плакунова Е.В. Модифицированные эпоксидные композиции пониженной горючести / А: Дис…канд.техн.Наук: 05.17.06.- Саратов, 2005г-119с. 39. Пономаренко А.А. Целлюлозосодержащие полимеры и композиционные материалы пониженной горючести различного функционального назначения / А: Дис….канд.техн.Наук: 05.17.06.- Саратов, 2006г-112с. 40. Белов С.В. Безопасность жизнедеятельности: учебник / С.В. Белов, А.В. Ильницкая, А.Ф.Козьяков.- 2-е изд., испр. и доп.- М.: Высшая школа, 1999.-448с.- ISBN 5-10-003174-3. 41. Вредные вещества в промышленности. Справочник в 3-х томах / Под.ред. Н.В.Лазарева и И.Д. Тадаскиной - Л.: Химия, 1977 42. Раздорожный А.А Охрана труда и производственная безопасность: Учеб.пособие / А.А. Раздорожный.- М.: Издат-во “Экзамен”, 2005.-512с. ISBN 5-472-00725-9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

(3)

(3)