|

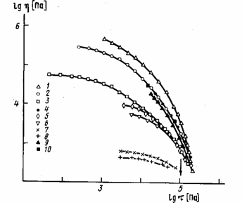

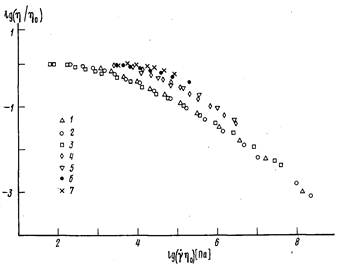

Статья: Влияние вязкости и дисперсности несовместимых полимеров на волокнообразование в их смесяхСтатья: Влияние вязкости и дисперсности несовместимых полимеров на волокнообразование в их смесяхВлияние вязкости и дисперсности несовместимых полимеров на волокнообразование в их смесях В настоящее время широкое применение получают методы формования полимерных материалов с заданной структурой на основе смесей несовместимых полимеров. Так, кристаллизующиеся полимеры при содержании в смеси с аморфными 20—40% образуют в расплаве (при его про-давливании через капилляры или узкие щели) ультратонкие волокна диаметром от нескольких микрометров до десятков микрометров [1—4]. Эти волокна, фиксируемые при охлаждении смеси ниже температур кристаллизации и стеклования компонентов, могут играть роль армирующей добавки или могут быть использованы в качестве фильтровальных материалов после удаления полимера-матрицы. Образование тончайших волокон в условиях деформирования смесей полимеров определяется рядом факторов: природой компонентов, составом смеси, степенью дисперсности волокнообразующего компонента, свойствами поверхности раздела (в частности, поверхностным натяжением на границе раздела фаз и наличием на ней поверхностно-активных соединений). Из реологических характеристик решающее значение имеют две: соотношение вязкостей обеих фаз и напряжение сдвига, при котором образуются волокна. Что касается соотношения вязкостей, то, согласно лит. данным [5—8], оптимальным условием волокнообразования кристаллизующегося компонента является равенство вязкостей обоих компонентов. В настоящей работе впервые приведены данные об условиях волокнообразования в смесях несовместимых полимеров при изменении вязкостей ПЭ и ПС в широких пределах, а также при изменении дисперсности смеси. Смеси различных составов исследовали при напряжениях сдвига х от 10 до —2-105 Па. При этом верхний предел напряжений определялся эффектом эластической турбулентности, обусловливающей потерю устойчивости струи в каналах. Реологические свойства исследованных полимеров и их смесей. На рис. 1, а приведена зависимость вязкости ПЭ и ПС от напряжения сдвига. Видно, что все образцы, за исключением ПС-3, проявляют ярко выраженное неньютоновское течение. При изменении молекулярной массы ПС и ПЭ вязкость может изменяться на два-три десятичных порядка. В отличие от вязкости величины модуля высокоэластичности изученных полимеров практически одинаковые и возрастают с увеличением напряжения сдвига (рис. 1, б). Из рис. 2 видно, что все смеси проявляют неньютоновское течение, которое усиливается с увеличением молекулярной массы ПЭ, добавленного к ПС. В этом же направлении возрастает и вязкость смесей. Обращает на себя внимание слабое влияние способа приготовления смеси на ее вязкость (смеси ПЭ-2 — ПС-1). Для большинства изученных смесей при больших значениях т, отмеченных у оси абсцисс стрелкой, наблюдаются искажения формы и поверхности экструдата, возрастающие с увеличением напряжения сдвига и обусловленные переходом смеси к неустойчивому, турбулентному течению. Величины этих напряжений лежат в области ~105 Па, как это отмечается и для других полимерных систем [13]. На рис. 3 приведены результаты такого обобщения для изученных смесей. В тех случаях, когда ньютоновское течение смесей не было достигнуто, величины rjo определяли по данным рис. 2 методом экстраполяции зависимости lg ц—х на т=0. Из рис. 3 видно, что при использовании одного ПС и разных типов ПЭ достигается инвариантное описание полученных данных. При переходе к смесям на основе ПС-2 и ПС-3 получаются более пологие кривые, что обусловлено, по-видимому, более узким ММР этих образцов ПС по сравнению с ПС-1. Все это свидетельствует о возможности инвариантного описания течения полимерных двухфазных смесей исходя из представления о некотором характерном времени релаксации системы, лежащем в основе рассматриваемого метода [14].

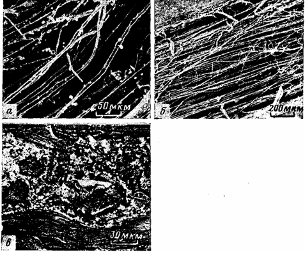

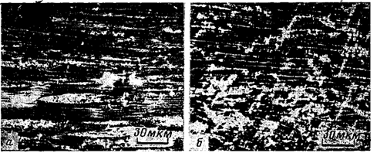

Рис. 1. Зависимость вязкости (а) и модуля высокоэластичности (б) исследованных полимеров от напряжения сдвига: 1-ПЭЛ, 2-U3-2, 3-Пд-З, 4-ПС-1, 5-ПС-2, 6 - ПС-3 Морфология экструдатов смесей. Исследование морфологии экструдатов показало, что при малых напряжениях сдвига ПЭ присутствует в матрице ПС в виде отдельных частиц. Повышение т приводит к появлению в смеси волокон ПЭ, имеющих ограниченную длину и переменное поперечное сечение по длине волокна. Из рис. 4, а, на котором приведена микрофотография, полученная после отмывки ПС из экструдата смеси ПЭ-3 — ПС-1, видно, что наряду с волокнами ПЭ имеются и отдельные частицы ПЭ. Показано, что для каждой изученной смеси (за исключением ПЭ-2 — ПС-3) существует свой сравнительно узкий интервал напряжений сдвига, охватывающий 0,1—0,2 десятичного порядка и характеризуемый средней «критической» величиной Тср, превышение которой приводит к образованию в экструдате волокон ПЭ практически неограниченной длины. В этом случае исследование отмытых от ПС отрезков экструдатов длиной (2—3) •10-3 м, содержащих тысячи волокон, не позволило обнаружить их концы. Важно подчеркнуть, что эти волокна имеют постоянное поперечное сечение по всей длине.

Рис. 2. Зависимость вязкости смесей ПЭ и ПС от напряжения сдвига: 1 - ПЭ-1 - ПС-1 (А); 2- ПЭ-2 - ПС-1 (А); З-ПЭ-З-ПС-1 (А); 4 -ПЭ-2 -ПС-1 (Б); 5-ПЭ-З-ПС-2 (Б); 6-ПЭ-2-ПС-2 (Б); 7-ПЭ-2-ПС-3 (Б); S-ПЭ-З-ПС-З (Б); 9-ПЭ-2-ПС-1 (В) и 10-ПЭ-2-ПС-1 (Г)

Рис. 3. Зависимость lgOl/Ло)—lg(Yno) изученных смесей: J —ПЭ-1 — ПС-1 (А); 2-ПЭ-2-ПС-1 (А); З-ПЭ-З-ПС-1 (А); 4-ПЭ-3-ПС-2 (Б); 5-ПЭ-2-ПС-2 (Б); 6-ПЭ-2-ПС-3 (Б); 7-ПЭ-З-ПС-З (Б) Это следует из рис. 4, б для отмытого от ПС экструдата смеси ПЭ-3 — ПС-3. Для большинства смесей ПЭ и ПС установлено существование предельного напряжения сдвига Тпр, увеличение которого нарушает волокнообразование в смесях из-за перехода к неустойчивому, турбулентному течению. Это видно на микрофотографии продольного среза с экструдата ПЭ-3 — ПС-1, полученной в поляризованном свете (рис. 4, в), где светлые области соответствуют фазе ПЭ. Величина Тпр несколько меняется для разных смесей и лежит в интервале lg Тпр= (5,0±0,15) Па, что близко к напряжениям, при которых проявляется искажение поверхности и формы экструдатов. Рассматриваемая картина наблюдается и при меньших содержаниях ПЭ в смеси. Так, нам удалось обнаружить образование непрерывных волокон ПЭ при его содержании в смеси 10% (смесь ПЭ-3 - ПС-1) и 1 % (смесь ПЭ-2 - ПС-1). Хотя образование волокон ПЭ связано с деформацией и коалесценцией его частиц в смеси с ПС при продавливании расплава смеси через капилляр, величина вязкости ПЭ не играет решающей роли в процессе формирования волокон. Действительно, ПЭ-2 не образует волокон в смеси с маловязким ПС-3 практически при любых напряжениях сдвига, но образует волокна в достаточно широком интервале т в смеси с высоковязким ПС-1

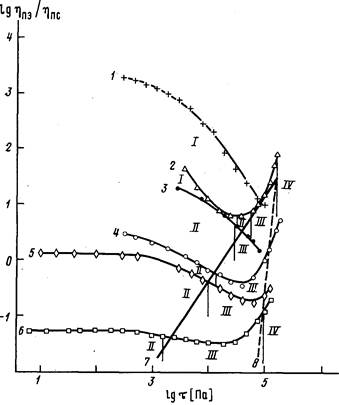

Рис. 4. Микрофотографии волокон ПЭ-3, полученных в смеси с ПС-1, при Т=1,0-•103 Па (а), а также в смеси с ПС-3 при т=6,8-104 Па (б); в - продольный срез, с экструдата смеси ПЭ-3 - ПС-1 при т=1,0105 Па Согласно Тейлору [15], деформируемость капли ньютоновской жидкости в ньютоновской среде определяется двумя параметрами: отношением вязкости капли к вязкости среды и отношением напряжения сдвига, не меняющегося при переходе от одной фазы к другой, к межфазному натяжению. Поведение же смесей полимеров осложняется наличием у них не-пьютоновского течения и высокоэластичности [5]. Как полагает ряд авторов [16], вязкостные свойства и в этом случае сохраняют ведущую роль, так как величины вязкости компонентов изменяются в значительно больших пределах по сравнению с высокоэластичностью. Это тем более справедливо в рассматриваемом случае, когда высокоэластичность полимеров практически одинаковая (рис. 1, б). На рис. 5 приведены зависимости между, отношением вязкости ПЭ к вязкости ПС (ппэ/тпс) и напряжением сдвига. Римскими цифрами обозначены области, в которых экструдаты смесей имеют различную морфологию: I — волокон нет, II — появление несовершенных волокон ПЭ, III — образование совершенных волокон ПЭ, IV разрушение волокон. Видно, что существует определенная зависимость между тпэ/Лпс и шириной области т, в которой реализуется процесс развитого волокнообразования, т. е. зоной формирования совершенных волокон ПЭ (III). Эта зависимость такова, что нижние границы зоны III для всех смесей образуют соотношение между Ткр и Tiro/fine, которое может быть записано как

Рис. 5. Соотношение между ппэ/лпс и напряжением сдвига для разных смесей: J?-II9-2-nC-3 (Б); 2-ПЭ-1-ПС-1 (А); 3-ПЭ-З-ПС-З (В); 4-ПЭ-2-ПС-1 (А); 5-ПЭ-3-ПС-2 (Б); 6 - ПЭ-3 - ПС-1 (А); 7, 8 - границы областей развитого волокнообразования Увеличение отношения Ппа/лпс при переходе от одной пары компонентов к другой сопровождается возрастанием Тср и сужением области напряжений, в которой возможно волокнообразование. На рис. 5 приведены величины Ткр для смесей ПЭ и ПС, полученных по способам А и Б. Изменение концентрации ПЭ в смеси также не влияет на величину т„р. Найдено, что величины Ткр для смесей ПЭ-3 — ПС-1, содержащих 30 и 10% ПЭ, совпадают. Необходимо заметить, что нижний предел применимости уравнения (1) в рамках настоящей работы не установлен. Во всяком случае, он должен ограничиваться малыми вязкостями компонентов, приводящими к распаду волокон в смеси на отдельные капли за время ее пребывания в расплавленном состоянии в капилляре [7]. Как видно из рис. 5, величина Ппэ/лпс определяет диапазон т, в котором удается наблюдать и несовершенные, короткие волокна ПЭ (зона II). Этот диапазон расширяется в сторону малых т при уменьшении отношения. Так, в случае смеси ПЭ-1 — ПС-1 он охватывает лишь ~0,3 десятичных порядка влево от прямой 7. В случае же других смесей (например, ПЭ-3 — ПС-1) нижние границы напряжений сдвига столь малы, что использование капиллярного вискозиметра постоянных давлений с трудом позволило их обнаружить.

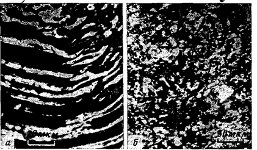

Рис. 6. Продольные срезы с экструдатов смесей ПЭ-1 — ПС-1 (а) и ПЭ-2 - ПС-1 (б) при Т=6,8104 Па Обращает на себя внимание проявление волокнообразования в изученных смесях в области, ограниченной прямыми 7 и 8, независимо от того, растет или снижается величина отношения в зависимости от напряжения сдвига. Этот факт свидетельствует, по-видимому о том, что в области больших т ведущую роль в волокнообразовании могут играть не касательные, а растягивающие напряжения, сравнимые по величине со значениями т, действующими на входе в капилляр [17]. Анализ полученных данных показывает, что в области напряжений, соответствующих развитому волокнообразованию, морфология экструдата в целом существенно зависит не только от отношения, но и от абсолютной величины вязкости компонентов, т и от однородности распределения частиц ПЭ в исходной смеси. Так, смешивание высоковязких ПЭ-1 и ПС-1 приводит к образованию сравнительно толстых, значительно различающихся по диаметру волокон. Снижение вязкости ПЭ при переходе к смеси ПЭ-2 — ПС-1 приводит к образованию более тонких и однородных по диаметру волокон, что видно из сравнения микрофотографий продольных срезов с экструдатов этих смесей (рис. 6). Высокой однородностью по диаметрам обладают волокна и в смеси ПЭ-3 — ПС-3 (наименее вязкий ПЭ), имеющей значение Ткр, близкое к величине Ткр смеси ПЭ-1 — ПС-1 (рис. 5). Увеличение напряжения сдвига приводит также к образованию более тонких волокон в данной смеси. В целом в зависимости от разных факторов в смесях ПЭ — ПС образуются волокна со средним диаметром 2—7 мкм. Как правило, волокна ПЭ неравномерно распределяются по сечению экструдата. При этом они группируются в концентрические слои, а на поверхности экструдата образуется «рубашка» из ПЭ. Аналогичная морфология экструдатов известна и для других волокнообразующих смесей полимеров [2, 4]. Это обусловлено миграцией компонентов смеси в радиальном направлении при продавливании расплавов через капилляр из-за различия реологических характеристик компонентов и из-за широкого распределения их частиц по размерам. При этом более важную роль играет, по-видимому, второй фактор. Действительно, в настоящей работе использован капилляр с довольно большим отношением длины к диаметру, что должно способствовать более выраженному процессу миграции компонентов смеси в радиальном направлении [16]. Найдено, что нет существенного различия в морфологии смесей на основе разных пар ПЭ — ПС при приготовлении смеси по способу А. В то же время дополнительная гомогенизация смеси ПЭ-2 — ПС-1, приготовленной по способу А, путем ее двукратного продавливания через капилляр (способ Г), приводит к более равномерному распределению фазы ПЭ по сечению экструдата (рис. 7). Аналогичное явление наблюдается при сравнении морфологии смесей, полученных по способам А и В.

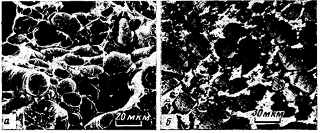

Рис. 7. Поперечные срезы с экструдатов смесей ПЭ-2 - ПС-1, полученных по способу А (а) и Г (б) при Т=6,8104 Па Важно отметить, что значительное снижение величины отношения при данном содержании ПЭ и данном способе приготовления смеси может приводить к изменению ее фазового состояния, что известно и для других полимерных смесей [18]. Следствием этого является изменение морфологии экструдата, которая оказывается также весьма чувствительной и к величине приложенного напряжения. Так, в случае смеси ПЭ-3 ПС-1, приготовленной по способу А и характеризующейся отношением (3—10)-10-2, уже на стадии ее разогревания и прессования под. давлением в резервуаре вискозиметра ПЭ образует с ПС взаимопроникающие фазы, в результате чего в экструдате наряду с волокнами ПЭ присутствуют его пленки, охватывающие вытянутые в направлении оси экструдата домены ПС с диаметром ~8 мкм (рис. 8, а). Эта морфология экструдата иногда может оказаться предпочтительней такой морфологии, когда фаза ПЭ состоит только из волокон ПЭ [3]. Рост напряжения сдвига приводит в этом случае к увеличению содержания пленок и к снижению количества волокон ПЭ в смеси, причем в области напряжений сдвига, близких к Тпр, ПЭ становится дисперсионной средой, а ПС — дисперсной фазой. Это видно из микрофотографии поперечного среза с экструдата в частично поляризованном свете, на которой темные области соответствуют ПС (рис. 8, б). Очевидно, устранение пленок и повышение количества волокон в экструдате может быть достигнуто снижением концентрации волокнообразующего компонента до такого его содержания в смеси, при котором он будет образовывать дисперсную фазу. Эта концентрация должна понижаться с уменьшением отношения Цпэ/цпс и может быть оценена по данным работы [18]. Найдено, что переход от 30 к 10%-ной смеси ПЭ-3 — ПС-1, в которой образование взаимопроникающих фаз менее вероятно, приводит к тому, что отмытый от ПС экструдат практически целиком состоит из волокон ПЭ. Таким образом, волокнообразование в смесях полимеров при их про-давливании через узкие капилляры или щели является сложным процессом, определяемым наложением многих факторов, действующих в ряде случаев в противоположных направлениях. При этом важнейшую роль играет отношение вязкостей компонентов смеси и морфология смеси перед продавливанием через капилляр. При больших величинах отношения вязкости волокнообразующего компонента к вязкости второго компонента (более 10—30 единиц) волокнообразования не происходит. Уменьшение этого отношения до величины в десятки и более раз меньше единицы позволяет реализовать процесс волокнообразования в широком диапазоне напряжений сдвига, начиная с их сравнительно малых величин.

Рис. 8. Поперечный скол с экструдата смеси ПЭ-З-ПС-1, Т=6,8-104 Па (в); поперечный срез с экструдата смеси ПЭ-3 - ПС-1 Т=1,0-105 Па (б) Получение однородных смесей полимеров с четким выделением волокнообразующего компонента в виде дисперсной фазы приводит к образованию экструдатов, содержащих в основном волокна диспергированного компонента. Получение таких смесей наиболее легко реализуется при практически одинаковых значениях вязкостей их компонентов. Значительное снижение вязкости волокнообразующего компонента по отношению к вязкости второго компонента может приводить к образованию смеси, состоящей из взаимопроникающих фаз обоих полимеров. Получение обобщенного графика свидетельствует о том, что изменение разменов и формы частиц фазы ПЭ от нескольких микрометров до десятков микрометров сравнительно слабо влияет на вязкостные свойства смесей. Определяющим в этом случае является, по-видимому, фазовое состояние смеси. Литература 1.Цебренко М.В., Юдин А.В., Кучинка М.Ю., Виноградов Г.В., Зубович К. Л. Высокомолек. соед. Б, 1973, т. 15, № 8, с. 566. 2.Tsebrenko М.V., Judin А.V., Ablazova Т.I., Vinogradov G.V. Polymer, 1976, v. 17, № 9, p. 831. 3.Paul D.R. In: Polymer blends. N. Y.: Academic Press, 1978, v. 2, p. 168. 4.Krasnikova N.P., Kotova E.V., Vinogradov G.V., Pelzbauer Z.J. Appl. Polymer Sci., 1978, v. 22, № 7, p. 2081. 5.Van Oen H.J. Colloid Interface Sci., 1972, v. 40, № 3, p. 448. 6.Starita J.M. Trans. Soc. Pheology, 1972, v. 16, № 2, p. 339. 7.Мирошникое Ю.П., Голъман А.И., Кулезнев В.Н. Коллоидн. ж., 1979, т. 41, вып. 6, с. 1120. 8.Tsebrenko М.V-, Rezanova N.М., Vinogradov G.V. Polymer Engng Sci., 1980, v. 20, № 15, p. 1023. 9.Белов Г.П., Богомолова Н.Б., Цветова В.И., Чирков Н.М. Кинетика и катализ, 1967, т. 8, № 2, с. 265. 10.Виноградов Г.В., Малкин А.Я., Плотникова Е.П., Крашенинников С.К., Кулапов А.К., Богомолов В.М., Шахрай А.А., Рогов В.А. Высокомолек. соед. А, 1978, т. 20, № 1, с. 226. 11.Виноградов Г.В., Прозоровская Н.В. Пласт, массы, 1964, № 5, с. 50. 12.Мендельсон Р.А., Фингер Ф.Л., Бегли Е.Б. В кн.: Вязкоупругая релаксация в полимерах. М.: Мир, 1974, с. 178. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |