|

Учебное пособие: Сырье в химическом производствеУчебное пособие: Сырье в химическом производствеЛекция 4. Сырье в химическом производстве. Методы обогащения сырья ПРОБЛЕМА СЫРЬЯ В ОБСТАНОВКЕ ИСТОЩЕНИЯ ПРИРОДНЫХ РЕСУРСОВ Динамичный рост народного хозяйства приводит к ускоренному потреблению всех видов ресурсов (материальных, энергетических, финансовых и др.). К ресурсам химико-технологических систем относят: - сырье, - энергию, - труд, - финансы - фонды (оборудование). Наиболее универсальным и ценным сырьем для химической и нефтехимической промышленности являются горючие полезные ископаемые: - нефть, - уголь, - природные газы - попутные газы - полиметаллические руды - фосфориты. Выбор сырья для проектируемого процесса будет определяться уровнем эффективности использования основных видов ресурсов. Создание нового продукта начинается с исследования возможных схем получения молекулы заданной структуры, так как химическая реакция определяет вид (виды) используемого сырья. Следующим этапом является систематизация реакций по признакам условий проведения процесса, используемых типов катализаторов, методов подготовки сырья и способов выделения целевого продукта из реакционной смеси. Далее следует операция отбраковки вариантов, для которых непригодность по тому или иному критерию очевидна. Оставшиеся варианты принимаются к дальнейшей разработке, первым этапом которой становится лабораторное исследование. В результате исследования могут быть получены первичные данные (скорость реакции, конверсия, селективность) для определения необходимых оценок сопоставляемых альтернативных процессов. Расчет себестоимости, показателя приведенных затрат, показателя эффективности использования ресурсов позволяет сделать окончательный выбор. При отбраковке альтернативных вариантов сырья следует учитывать ожидаемый объем производства, содержание полезного компонента в сырье, величину конверсии и селективности, скорость реакции, количество побочных продуктов и их чистоту, число химических стадий, стоимость и доступность сырья, ресурсоемкость, наличие стоков и выбросов. Остановимся только на проблемах использования сырьевых и энергетических ресурсов в промышленном органическом синтезе. За десятилетие мировое потребление нефти, газа и угля возрастает почти вдвое, а потребность в энергии удваивается каждые 12-14 лет. Что касается добычи нефти, то в настоящее время наметилась тенденция к ее стабилизации и даже некоторому снижению до уровня 3 млрд т в год [1]. Около 70% нефти и 50% угля, извлеченных из недр, добыты за последние 15-20 лет. Естественно, что все это привело к истощению богатых месторождений, расположенных в европейской части нашей страны. Горнодобывающая промышленность уже ориентируется на эксплуатацию все более бедных месторождений ископаемых, химический и минералогический составы которых меняются не только по географическим районам, но и в пределах площади отдельных месторождений. Перерабатывающие предприятия вынуждены приспосабливаться к частому изменению содержания целевых компонентов и вида примесей в сырье. Такая ситуация становится характерной для многих основных видов химического сырья: нефти, полиметаллических руд, фосфоритов и др. Добыча угля, газа, нефти переместилась в районы Сибири, что связано с большими капитальными вложениями в освоение месторождений и большими затратами на транспортировку сырья. Все это привело к удорожанию стоимости самого сырья (газа, нефти, угля) и стоимости получаемых из него продуктов (бензина, дизельного топлива, пластических масс, синтетических волокон, синтетических каучуков). Например, средняя себестоимость добычи одного кубометра природного газа возросла за 20 лет в 8-10 раз, а расходы, связанные с его транспортировкой, - в 2-4 раза. В целом капитальные вложения на единицу прироста продукции в добывающей промышленности в 3 раза выше, чем в перерабатывающей. Дальнейшее развитие химической промышленности будет осуществляться в условиях, при которых сырьевые и энергетические ресурсы уже не могут считаться неистощимыми. Поэтому на каждом новом этапе развития химии должны быть найдены иные пути экономии сырья и энергии за счет поиска и реализации принципиально новых технологических решений, а также создания высокопроизводительного оборудования и более совершенных производственных систем. Все сказанное заставляет пересмотреть сложившиеся взгляды, по-новому оценить проблемы бережного комплексного использования сырья, вторичных материальных и энергетических ресурсов, отходов производства. КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ СЫРЬЯ Комплексная переработка сырья - это использование всех минеральных составляющих сырья путем превращения их в полезные продукты за счет совмещения нескольких производств внутри одного предприятия. Природное сырье в своем составе кроме полезного компонента обычно содержит примеси других веществ, причем количество последних может колебаться в достаточно широких пределах и зачастую во многом превышать содержание полезного компонента. Так, например, количество минеральных примесей (золы) в углях иногда достигает 50%, а в горючих сланцах эти примеси могут составить 95%. Апатито-нефелиновые руды как источник фосфатного сырья содержат лишь 15 мас. % Р2О5 . Остальные 85% представлены Al2O3 , TiO2 , SiO2 и другими компонентами. Поэтому основным направлением в решении проблемы экономии сырья являются разработка и применение комплексных методов его переработки. Так, при конверсии природного газа наряду с водородом для синтеза NH3 получают диоксид углерода, который в процессе синтеза NH3 не применяется. Поэтому обычно совмещают производство аммиака с получением карбамида (мочевины): 2NH3 + CO2 → CO(NH2)2 + H2O На основе комплексного использования концентратов цветных металлов организовано крупное производство таких металлов, как кадмий, висмут, индий, рений, селен, теллур, а также других рассеянных элементов [2]. ПЕРЕРАБОТКА ОТХОДОВ С комплексным использованием сырья соприкасаются проблема переработки и утилизации побочных продуктов и отходов производств и применение их в качестве вторичных материальных ресурсов. Почти в каждом химическом производстве кроме целевого продукта образуются вещества, которые не находят применения и идут в отходы производства. Причины появления отходов самые различные: примеси в сырье, низкая селективность сложных реакций, многокомпонентность сырья. В отходы идут также отработанные вспомогательные материалы (катализаторы, растворители, экстрагенты и др.). На каждом предприятии обычно образуются три вида отходов: жидкие, твердые и газообразные. Твердые отходы хранятся в отвалах, постепенно накапливаясь на территории предприятия. Их сжигают, закапывают и сбрасывают в старые выработки. Между тем в отвалах содержатся миллионы тонн веществ, которые путем механической, термической или химической обработки можно превратить в полезные продукты. Интересным примером реализации этой идеи служит использование крупнотоннажного отхода производства целлюлозы - технического гидролизного лигнина (прир. полимер; входит в состав почти всех наземных растений и по распространенности среди природных высокомолекулярных соединений уступает только полисахаридам). Технический лигнин представляет собой сложный многофазный и полидисперсный твердый материал, в состав которого кроме лигнина входят трудно гидролизуемые полисахариды, смолы, гуминовые вещества, влага. Наиболее интересным компонентом этой смеси является сам лигнин - природный полимер, обладающий сложной структурой, содержащей ароматические циклы. Его переработка может проводиться в трех направлениях: 1) использование лигнина после механической и тепловой обработки в натуральном виде; 2) термическая переработка (сжигание); 3) химическое модифицирование. После сушки и измельчения лигниновая мука применяется в качестве наполнителя пластмасс взамен сажи, древесной муки, а также позволяет полностью исключить из рецептуры каркасных резин остродефицитную белую сажу. Термическое сжигание нецелесообразно, так как компоненты этого отхода обладают определенными потребительскими свойствами, в частности ярко выраженной сорбционной способностью, которая может быть усилена путем химического модифицирования. Процессами нитрования, хлорирования и сульфирования лигнин перерабатывается в такие продукты, как коллоктивит (аналог активированного угля марки Б), нитролигнин (регулятор структурно-механических свойств бурильных растворов), хлорлигнин (заменитель природных дубителей, адсорбент для извлечения редкоземельных металлов из растворов), лигнофенолформальдегидные смолы (продукт конденсации с фенолом) и т.д. Отходящие газы содержат такие компоненты, как СО, СО2 , NO, NO2 , SO2 , H2S. Состав отходящих газов зависит от характера производства. Эти газы отравляют атмосферу, снижают плодородие почвы, губят посевы. Наиболее опасным компонентом отходящих газов считается сернистый ангидрид, который взаимодействует в воздухе с парами воды и выпадает на землю в виде кислотных дождей, что губительно действует на здоровье людей, посевы и постройки. Только промышленные предприятия ежегодно выбрасывают в атмосферу около 160 млн т SO2 , из них около 70% поставляют теплоэнергетические установки, 15% - предприятия черной и цветной металлургии и 15% - химическая и нефтеперерабатывающая промышленность. Используя только отходящие газы цветной металлургии, получают серную кислоту - более 25% всего производства ее в стране. Сточные воды, сбрасываемые в водоемы, содержат вредные органические и неорганические вещества. Они снижают содержание кислорода в воде, губительно действуют на флору и фауну водоемов. Таким образом, проблема отходов тесно связана с защитой окружающей среды. Справедливо считают, что в химической промышленности не должно быть отходов. Любые отходы - это химические вещества, которые могут и должны стать сырьем для получения различных продуктов. Поэтому отходы следует рассматривать как вторичные материальные ресурсы. В последние годы благодаря развитию науки и техники постоянно расширяется номенклатура используемых отходов в химической промышленности. В настоящее время в нашей стране за счет использования вторичного сырья производится около 30% стали и 20% цветных металлов. Необходимо отметить, что энергоемкость производства алюминия из вторичного сырья в 20 раз, а стали в 10 раз ниже, чем энергоемкость их производства из первичного. Капитальные вложения при переработке вторичного сырья примерно в четыре раза меньше, чем при переработке первичного. ТОПЛИВНО-ЭНЕРГЕТИЧЕСКАЯ ПРОБЛЕМА Наиболее универсальным и ценным сырьем для химической и нефтехимической промышленности являются горючие полезные ископаемые: нефть, уголь, природные и попутные газы. Но эти полезные ископаемые являются одновременно и первичными источниками энергии. Нефть остается основным компонентом энергетического баланса и главным источником получения моторных топлив. Мировые мощности по переработке нефти составляют более 4 млрд т/год, что обеспечивает в развитых странах почти 40% всей вырабатываемой энергии. Из этого количества энергии на долю моторных топлив в зависимости от глубины переработки в различных регионах мира приходится от 35 до 70% [3]. В связи с израсходованием наиболее крупных и легкодоступных месторождений нефти и газа встал вопрос: как разумно распределить оставшиеся ресурсы сырья и обеспечить человечество необходимым количеством энергии? До последних лет прирост энергетических ресурсов шел в основном за счет увеличения доли нефти и газа в топливно-энергетическом балансе. Однако в России в 90-х годах начался спад производства [3], переросший в глубокий энергетический кризис (табл. 1). Поэтому возникла необходимость перестройки топливно-энергетического баланса.

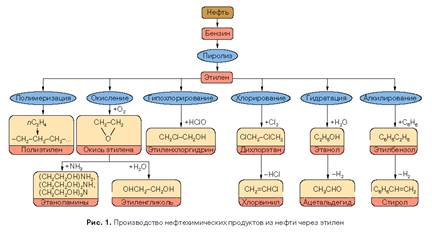

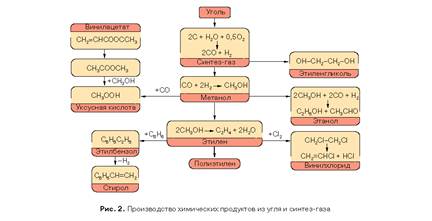

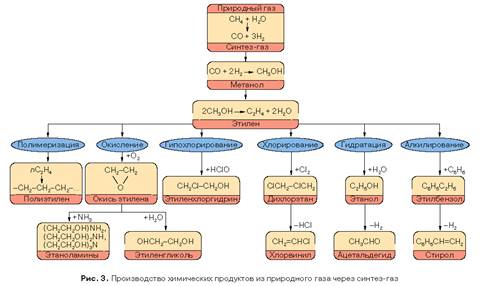

В решении топливно-энергетических проблем можно наметить два направления: - углубление переработки нефти и газа - вовлечение угля и природного газа в производство альтернативных топлив. УГЛУБЛЕННАЯ ПЕРЕРАБОТКА НЕФТИ Если 10-20 лет назад потребности народного хозяйства в моторных топливах, смазочных материалах, химическом сырье удовлетворялись за счет увеличения объема переработки нефти, то сейчас с ростом себестоимости ее добычи такой подход нерационален. Предусматривается создание более совершенной технологии переработки нефти, в которой выход ценных светлых продуктов увеличивался бы за счет уменьшения доли тяжелых остатков в виде мазутов, гудронов, вакуум-остатков и т.д. В современных условиях это наиболее экономичный путь. Глубокая химическая переработка этих остатков с помощью таких деструктивных процессов, как гидрокрекинг, гидрогенизация и коксование, увеличивает выход жидкого топлива и ресурсы сырья для нефтехимии без увеличения нефтедобычи. Показатель глубины переработки нефти в нашей стране составил в 1995 году 65%. По сравнению с промышленно развитыми зарубежными странами этот показатель оставляет желать лучшего. Для нормального функционирования нашей экономики необходимо увеличить его к 2000 году не менее чем до 80% [4]. Для этого необходимо повысить мощности деструктивных гидрогенизационных процессов и постепенно осуществлять переход к переработке нефти по углубленным технологическим схемам. ПРОИЗВОДСТВО АЛЬТЕРНАТИВНЫХ ТОПЛИВ Проблема сокращения расхода нефтепродуктов на топливные цели может быть решена путем замены мазута в большой энергетике природным газом и углеводно-мазутными смесями, применением сжатого и сжиженного природного газа на транспортных средствах, введением в состав бензинов метанола и его производных и получением через метанол моторных топлив. Часть этих задач должна решаться путем создания соответствующих конструкций двигателей, но основная роль принадлежит химии. Предстоит создать крупные типовые заводы по производству метанола, разработать катализаторы и технологические процессы получения метанола, обогащенного высшими спиртами, присутствие которых стабилизирует метанолобензиновые смеси. Метанол повышает октановое число бензина, улучшает процесс сгорания топлива, является дешевой и доступной добавкой к топливу. Для производства метанола используют синтез-газ, который может быть получен газификацией нефтяных остатков, природного газа, угля, а в перспективе, по-видимому, и газификацией древесины и сельскохозяйственных отходов. С использованием метанола разработано производство многих ценных продуктов: белково-витаминных концентратов, эфиров трет-бутилового спирта, которые служат высокооктановой добавкой к бензинам, растворителей, пластификаторов, лекарственных препаратов и т.д. В качестве топлива для автомашин планируется использование попутного газа и водорода. Химики принимают активное участие в создании прочных и легких топливных баков для сжиженных газов, разрабатывают новые катализаторы, позволяющие при умеренных температурах (в активной зоне атомных реакторов) разлагать воду на элементы. Таким образом, задача обеспечения химической и нефтехимической промышленности сырьем решается путем замены части нефтепродуктов, используемых в качестве топлив, на синтетические топлива за счет глубокой комплексной переработки нефти и попутного газа. Это позволит увеличить объем производства мономеров и исходных веществ для промышленного органического синтеза без увеличения добычи углеводородного сырья. ПРИМЕНЕНИЕ АЛЬТЕРНАТИВНОГО СЫРЬЯ Новой ступенью в развитии химических производств будут создание и постепенный переход на каталитические процессы, основной сырьевой базой которых станут природный газ и уголь. Запасы этих видов сырья (особенно последнего) велики. Ведутся исследования по разработке технологии производства метанола, которая позволит многие важнейшие продукты, производимые из нефтяного бензина через этилен (рис. 1), получать непосредственно из синтез-газа или через метанол (рис. 2, 3). Это открывает возможность развития промышленности органического синтеза на основе альтернативного нефти сырья - угля и природного газа. Такая возможность существовала и раньше, поскольку процессы газификации угля и конверсии метана в синтез-газ давно применяются в промышленной химии. Однако низкий уровень техники и технологии ограничивал это направление химического превращения угля и природного газа лишь производством аммиака и метанола.

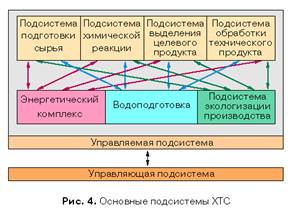

Современные достижения в области металлокомплексного катализа позволяют в относительно мягких условиях получать из метанола и синтез-газа такие продукты нефтехимии, как: - этанол, - этиленгликоль, - ацетальдегид, - низшие олефины, - ароматические углеводороды, - винилацетат, - уксусную кислоту, - уксусный ангидрид. Проблему сырья нельзя решать в отрыве от использования других видов ресурсов, обеспечивающих нормальное функционирование химико-технологических систем (ХТС). Это объясняется взаимосвязанностью и взаимообусловленностью протекающих в ХТС процессов, вследствие чего изменение одного элемента системы приводит к соответствующим изменениям других. На рис. 4 показаны основные подсистемы ХТС, то есть совокупность процессов и аппаратов, объединенных единой технологической целью. Сырье последовательно проходит каждый элемент (процесс, аппарат) системы, постепенно превращаясь в товарный продукт. Естественно, что от уровня технологичности сырья будут зависеть затраты на всех стадиях его обработки.

Современный уровень научно-технического прогресса и особенности ХТС позволяют применять различные варианты технологических процессов: на одном и том же оборудовании можно осуществлять различные технологические процессы и один и тот же процесс можно проводить на различном оборудовании. Один и тот же продукт может быть получен из разных видов сырья или одного и того же сырья по разным технологическим схемам. Так, хлорвинил можно получить используя в качестве сырья ацетилен, этилен и этан: С2Н2 + НСl → СН2=СН-Сl, C2Н4 + Сl2 → CН2Сl-CH2CCl → CH2=CH-Cl + HCl, C2H6 + Cl2 + 0,5О2 → СН2=СН-Сl + HCl + H2O

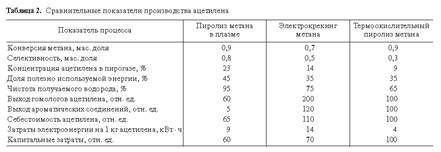

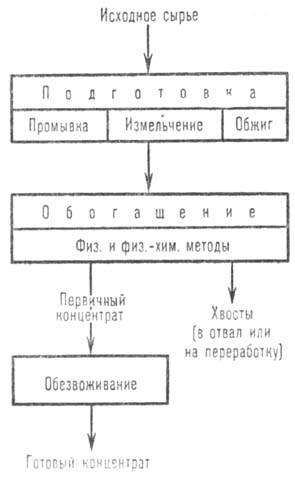

Ацетилен можно получать из природного газа по разным технологическим схемам, отличающимся способом активации системы (подвода энергии) и конструкцией реактора. Очевидно, что различные технологические процессы, используемые для получения одного и того же продукта, будут отличаться своими показателями (табл. 2). Обогащение сырья методы переработки природного минерального сырья, которое представляет собой естественную смесь ценных компонентов и пустой породы, с целью получения концентратов, существенно обогащенных одним или несколькими ценными компонентами. Обогащение руды осуществляется преимущественно механическими, а также термическими и химическими методами. ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, совокупность процессов и методов первичной переработки твердого минерального сырья (руд, углей, горючих сланцев) с целью получения конечных товарных продуктов (асбест, графит, известняк и др.) или продуктов, пригодных для послед. технически возможной и экономически целесообразной химической, металлургической либо иной переработки. При обогащении полезных ископаемых (ОПИ) структура, хим. состав или агрегатное состояние минералов либо др. компонентов не изменяются, а происходит отделение (или взаимное разделение) всех полезных компонентов от пустой породы - горной массы, не представляющей практической ценности. В результате ОПИ получают один или несколько (напр., при переработке апатито-нефелиновых либо полиметаллических руд) к о н ц е н т р а т о в, содержащих основную массу полезных составляющих, и отходы - х в о с т ы, включающие большую часть пустой породы. ОПИ производят на обогатит. фабриках или в спец. цехах. Основные показатели ОПИ (%): выход концентратов и хвостов; кондиционное (соответствующее требованиям дальнейших технологических переделов) содержание полезных компонентов и вредных примесей; степень извлечения (или просто извлечение) целевых продуктов в концентрат. ОПИ существует с древнейших времен как способ извлечения золота путем промывки золотоносных песков и подготовки руд к плавке. Первая в России обогатит. фабрика для извлечения золота была построена на Урале (1760). Описание ряда процессов и методов ОПИ приведено в труде М. В. Ломоносова "Первые основания металлургии или рудных дел" (1763). Его современники И. И. Ползунов, К. Д. Фролов и В. А. Кулибин построили несколько механизированных обогатительных фабрик, оборудованных оригинальными машинами для промывки руд. В 19 в. возникли новые процессы и методы ОПИ Дальнейшее развитие в мире оно получило в первой половине 20 в. До 1917 в России работало всего 20 небольших обогатит. фабрик. Сейчас в СССР функционируют сотни фабрик, перерабатывающих разные руды. Причины возникновения и развития ОПИ обусловлены тем, что минер. сырье обычно встречается в виде, исключающем возможность его непосредственного использования вследствие недостаточно высокого содержания полезных компонентов или наличия вредных примесей. Так, среднее содержание Р2О5 в фосфоритах составляет 13% по массе, тогда как в получаемой из них фосфоритной муке оно должно быть не менее 20%, а в концентратах, которые необходимы для переработки в фосфорную к-ту,-24-28% при строго регламентированном количестве примесей (не более 2,5% MgO и др.). Наибольшее содержание ценного компонента (в расчете на данный элемент), достигаемое в концентрате, зависит от того, в виде какого химсоединения этот компонент входит в состав обогащаемого. Напр., медные концентраты можно получить более богатыми медью, если они содержат халькозин Cu2S (79,7% Сu), чем в случае халькопирита CuFeS2 (34% Сu) и т.д. ОПИ осуществляется с помощью ряда последовательных подготовительных, основных и вспомогательных операций. Все эти операции составляют т. наз. схему ОПИ (рис. 1), которая выбирается преимущественно в зависимости от минерального состава сырья и содержания в нем полезных компонентов. Подготовительные операции (рудоподготовка) Измельчение. Измельчение заключается в дроблении природного материала, обычно механическими методами, с получением смеси частиц ценных и ненужных компонентов. Дробление может также дополняться химическим разложением молекул компонентов для освобождения полезных атомов. Выделение, или концентрация, состоит в обособлении полезных частиц одного или нескольких продуктов, называемых концентратами, и исключении ненужных частиц пустой породы (хвостов, или отходов). Частицы, которые не попали ни в концентрат, ни в отходы, называются промежуточным продуктом и обычно требуют дальнейшей переработки.

Рис.1. Схема обогащения минерального сырья. В большинстве случаев - это основная и часто наиб. энергоемкая операция, предназначенная для разрушения до требуемых размеров сырья, а также для раскрытия взаимно сросшихся агрегатов (зерен) и образования частиц отдельных минералов. Грубое измельчение, или д р о б л е н и е, крупных кусков руды проводят в щековых, конусных или валковых дробилках; макс. размер кусков 12-18, иногда 2-4 мм. Дробление. К дроблению относятся механические процессы, посредством которых добытая в руднике порода разбивается до размеров, подходящих для дальнейшего измельчения посредством размалывания. Устройства, которые разбивают добытое в руднике сырье, относятся к первичным дробилкам; дробилки щекового и конусного типов среди них являются основными. Вторичное дробление осуществляется в один, два, реже в три этапа. Тонкое измельчение, или п о м о л, сырья осуществляют в мельницах стержневых, шаровых или самоизмельчения, при этом макс. размер частиц достигает 0,7-0,04 мм, иногда (напр., при ОПИ сильвинитовых руд) 1 мм. Для получения продуктов размером частиц менее 0,3 мм применяют измельчение в цикле мельница - классификатор. Чтобы "не дробить ничего лишнего" и обеспечить необходимую степень раскрытия структурных компонентов (минералов), дробление и помол сочетают соотв. с грохочением и классификацией гидравлической. Размалывание. Размалывание представляет собой конечный этап механического отделения полезных минералов от пустой породы. Обычно оно производится в водной среде посредством машин, в которых порода измельчается при помощи чугунных или стальных шаров, кремневой гальки, а также гальки, образующейся из твердых кусков руды или вмещающей породы. ГРОХОЧЕНИЕ, разделение сыпучих материалов на фракции по размеру или крупности частиц (кусков) просеиванием на грохотах (ситах). Грохотами обычно разделяют зерна, размер которых превышает 3-5 мм; механические классификаторы используются для более тонкой сепарации мокрого материала. Грохота. Большинство грохотов относится к вибрационному типу. Их главным элементом является сито, пластина с отверстиями или какая-либо другая плоская перфорированная конструкция (обычно устанавливаемая наклонно под углом 20-40?), которой придается вибрация с частотой 500-3600 циклов в минуту. Грохочение - распространенный технологический процесс в химпромышленности, применяемый в сочетании с дроблением (см. Измельчение), а также как самостоятельная операция. Работа грохота в замкнутом цикле с дробилкой или мельницей обеспечивает повышение их производительности, снижение энергозатрат и получение продукта необходимого качества. Разделение материала происходит при его движении относительно рабочей поверхности грохота (колосниковые решетки, перфорированные металлические листы - решета, сетки). При этом материал расслаивается - мелкие фракции постепенно проходят сквозь крупные и проваливаются через калибров, отверстия определенных размеров в рабочей поверхности, более крупные частицы остаются на рабочей поверхности и удаляются с нее (т. наз. надрешетный продукт - обозначается цифрой, указывающей размер отверстия со знаком "плюс", напр. + 50 мм); продукт, прошедший через отверстия, наз. подрешетным и обозначается цифрой со знаком "минус". Для уменьшения износа рабочей поверхности Г. проводят чаще всего через набор сит с последовательно уменьшающимися отверстиями. По размеру частиц продукта различают крупное (300-100 мм), среднее (100-25 мм), мелкое (25- 5 мм) и тонкое (5-0,5 мм) Г. Осн. характеристики грохочения.: т. наз. граница разделения фракций, определяемая размером отверстий в ситах; остатки материала на ситах (см. Ситовой анализ) после грохочения.; производительность грохота по исходному материалу и готовому продукту; эффективность - отношение массы подрешетного продукта к массе фракции той же крупности в исходном материале. Показатель качества грохота называется засоренность 3, характеризующая содержание (%) в продукте посторонних фракций

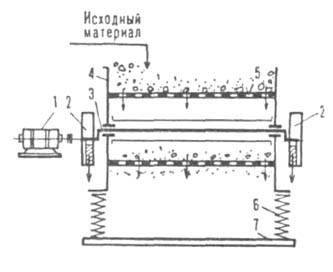

где А0 и А0'-массы пробы соотв. до и после отсева посторонних фракций. Г. может быть сухим (т.е. происходить в среде воздуха или инертного газа) либо мокрым (материал подается на грохот вместе с водой или др. жидкостью). наиб. распространено сухое Г., поскольку в большинстве процессов используется обезвоженный продукт. Однако для материалов с повышенной влажностью или содержащих комкующие примеси значительно эффективнее, если это допускается технологическим режимом и экономически целесообразно, мокрое Г., которое позволяет одновременно промывать материал и предотвращать пылевыделение. Различают след. виды грохотов: неподвижные (напр., колосниковые); с движением отдельных элементов рабочей поверхности (напр., с эластичным ситом); подвижные с колебательным (напр., вибрационные, или инерционные), вращательным (напр., барабанные) или волнообразным (напр., спец. инерционные) движением рабочей поверхности; с перемещением материала в струе пульпы. По форме рабочей поверхности грохоты подразделяют на плоские, дуговые, барабанные, многогранные призматические (напр., т. наз. бураты), по расположению - на горизонтальные и наклонные, по числу сит - на одно-, двух- и многоситовые. Преим. применение имеют грохоты с колебательным движением: инерционные со свободными колебаниями - вибрационные, резонансные (частота возмущающих колебаний кратна частоте собственных колебаний системы), самобалансные (см. ниже); гирационные (эксцентриковые) с вынужденными колебаниями короба, сообщаемыми ему через жесткую кинематическую связь. Резонансные грохоты сложны по конструкции, гидрационные вызывают сильную вибрацию опор, которая передается перекрытиям зданий; поэтому указанные типы грохотов постепенно вытесняются более совершенными. В хим. технологии, напр. в производствах минер. удобрении и хим. средств защиты растений, особенно широко используют высокопроизводительные инерционные грохоты с мех. вибратором, или виброгрохоты (рис. 1). Они просты по конструкции, обеспечивают четкое разделение материалов (в т. ч. склонных к налипанию), удобны в эксплуатации. Корпус грохота в виде горизонтального или наклонного (угол наклона обычно 3-15°) прямоугольного короба с ситом опирается на плиту через упругие связи (напр., металлические пружины или пневматические шины). Вибратор-вал со шкивами, несущим дебалансом (инерц. неуравновешенные грузы), который установлен в подшипниках и приводится в движение через соединительную муфту непосредственно от электродвигателя или через мех. передачу. При вращении дебалансного вала возникают центробежные силы инерции, сообщающие коробу с ситом колебания (напр., с частотой 600 мин-1 и амплитудой 5 мм).

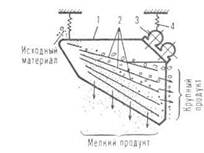

Рис. 1. Наклонный инерционный грохот с мех. вибратором: 1-электродвигатель; 2-шкивы с дебалансом; 3-вал с подшипниками; 4 -короб; 5 - рабочая поверхность (напр., решето); 6-упругая опора; 7-опорная плита. Достоинства виброгрохотов: при высокой частоте колебаний сит отверстия их почти не забиваются материалом; высокая производительность и точность, пригодность для грохотов разнообразных материалов (в т.ч. влажных и глинистых); компактность, легкость регулирования и смены сит; меньший расход энергии, чем для грохотов др. типов. Возбудителями колебаний могут служить также электромагниты, через обмотки которых пропускают переменный ток. Однако из-за ограниченной площади рабочей поверхности электровиброгрохоты значительно менее распространены. Основные типы механических грохотов - наклонные с колебаниями короба по круговой или эллиптические траектории. Серийно выпускаются легкие, средние и тяжелые виброгрохоты для материалов с насыпной плотностью, меньшей или равной соотв. 1,2; 1,6; 2,5 т/м3. Создана и все шире применяется более совершенная разновидность инерционных грохотов. В них возвратно-поступательные колебания короба (при которых Г. наиб. эффективно) генерируются двумя дебалансными валами, вращающимися в противоположные стороны. Для обеспечения нормальной работы грохота частоты вращения валов должны быть одинаковы и синхронизированы по фазе. Это достигается с помощью мех. устройства, включающего, напр., шестерни или зубчатые ремни. Однако из-за наличия мех. передачи неизбежны износ движущихся частей и шум при работе грохота. Указанные недостатки устранены в грохотах, действие которых основано на открытом в СССР т. наз. эффекте самосинхронизации вращения обоих кинематических, не связанных между собой дебалансных валов, закрепленных в бортовых стенках короба, который вибрирует под заданным углом к рабочей поверхности грохота. Применяют одно-, двух- и многоситовые грохоты. Пример - многоситовый грохот (рис. 2) со значительно большими углами наклона рабочей поверхности, чем в др. конструкциях; имеет высокую производительность, компактен, благодаря электроподогреву рабочей поверхности до 50 °С м. б. использован для Г. влажных материалов. Самосинхронизирующиеся грохоты получают все большее распространение, поскольку позволяют обеспечить лучшие условия труда, резкое снижение объема ремонтных работ и простоев оборудования.

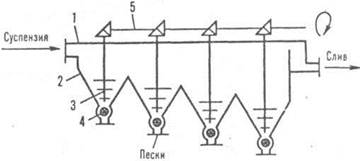

Рис. 2. Многоситовый самосинхронизирующийся грохот: 1 -короб; 2-сита; 3-вибровозбудитель; 4-упругая опора. Увеличение угла наклона рабочей поверхности (до 25-34° и более), а также частот колебаний грохотов (в ряде случаев центробежное ускорение в 7 раз превышает ускорение свободного падения), реализуемое в новых конструкциях грохотов, особенно актуально для мелкого и тонкого Г., поскольку приводит к повышению его эффективности. В некоторых конструкциях наклонных инерционных грохотов, в отличие от традиционных, по длине рабочей поверхности создается неоднородное вибрационное поле. Это облегчает отделение мелочи в зоне загрузки и просев в зоне выгрузки грохота. При разделении влажных и склонных к налипанию материалов наряду с подогревом рабочей поверхности грохота сообщают волнообразное движение, что вызывает в ней циклические упругие деформации и способствует лучшей очистке от остатков материала. С целью снижения износа и забиваемости сит используют инерционные грохоты с эластичной деформируемой рабочей поверхностью из полимерных материалов, напр. с резиновым ситом, выполненным из продольных нитей (диаметром 3-6 мм при зазоре между ними до 8 мм), опирающихся на поперечные гребенчатые планки. Одновременно с развитием инерционных наклонных грохотов возрастает применение горизонтальных. Последние подвергаются мехколебаниям по эллиптической траектории и отличаются большой скоростью перемещения материала по рабочей поверхности и соотв. высокой производительностью. Механические классификаторы. Механические классификаторы представляют собой прямоугольные лотки с наклонным дном, которым сообщается встряхивающее и возвратно-поступательное движение. Материал, подлежащий разделению по крупности зерен, смешивается с водой, подается на верхний край классификатора и перемещается под действием силы тяжести в углубление на нижнем крае лотка. Там более тяжелые и крупные частицы оседают на дно и забираются конвейером. Более легкие и мелкие частички выносятся потоком воды. Центробежные конусные классификаторы. В центробежных конусных классификаторах для выделения рудных частиц используются центробежные силы в водной среде. Процесс разделения в таких классификаторах позволяет получить мелкозернистую песчано-шламовую фракцию, пригодную для дальнейшего концентрирования методом флотации. Движение наз. свободным при объемном содержании твердой фазы менее 5%, стесненным - при более высоком (в данном случае скорость движения меньше). К. г. применяют для разделения частиц с преимуществ, размером менее 2-3 мм (реже до 13 мм). При свободном движении частиц происходит их наиб. полное разделение, которое производится под действием сил тяжести в гравитационных классификаторах. Скорость потока поддерживается такой, что частицы меньше определенного размера (верхний продукт, или слив), не успевая оседать, выносятся в виде взвеси из аппарата, а частицы большего размера (нижний продукт, или пески) осаждаются в нем. Различают классификаторы с самотечной (напр., многосeкционные, конусные) либо принудительной (напр., отстойники, спиральные, реечные, чашевые) выгрузкой целевых фракций. Многосекционные классификаторы (рис. 1) состоят из корпуса, расширяющегося по ходу потока, и ряда конических сборников, снабженных мешалками и ячейковыми выгружателями. Разделяемая суспензия постепенно теряет скорость, поэтому по направлению ее движения оседают сначала наиболее крупные частицы, а затем все более мелкие; самая мелкая фракция уносится потоком и отделяется от жидкости на фильтре. Различные по размеру фракции нижнего продукта выводятся из аппарата при медленном перемешивании с помощью выгружателей. В классификаторах этого типа материал можно разделить на число фракций, равное числу секций n+1, т.е. с учетом фракции, идущей в слив. В конусных классификаторах твердые частицы пульпы разделяются в корпусе-конусе на две части. В беспоплавковых аппаратах мелкая фракция поднимается восходящим потоком и отводится через спец. желоб по назначению; крупная фракция оседает на дно и под напором пульпы выходит через нижний штуцер и сифонную трубу.

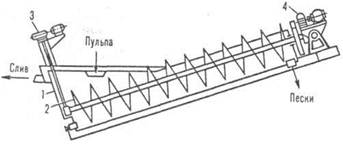

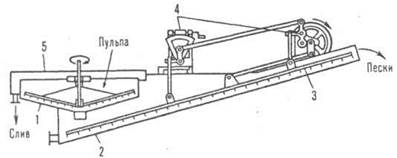

Рис. 1. Многосекционный классификатор: 1 корпус; 2 сборник; 3 мешалки; 4 выгружатeль; 5 привод. В поплавковых аппаратах посредством верхнего или нижнего клапана-поплавка в качестве целевого продукта выделяют соотв. крупную либо мелкую фракцию. Спиральные классификаторы (рис. 2) представляют собой наклонные (под углом 12-18°) корыта полукруглого сечения, внутри которых вращаются одна или две спирали. Последние частично погружены в жидкость и транспортируют пески в верхнюю часть корыта, где они выгружаются. Слив удаляется из нижнего конца аппарата. Специальный механизм предназначен для подъема и опускания спирали при остановке и пуске классификатора. С увеличением угла наклона корыта содержание жидкости в осадке уменьшается. В реечных классификаторах (рис. 3) ниж. продукт перемещается вверх по наклонному корыту и сбрасывается через его открытый торец с помощью движущейся возвратно-поступательной рамы, снабженной гребками. При течении суспензии по корыту и качаниях гребков верх. продукт выносится потоком жидкости через сливной лоток.

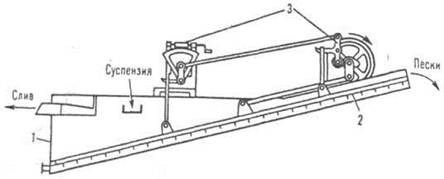

Рис. 3. Реечный классификатор: 1 - корыто; 2, 3 - соотв. рама с гребками и механизм ее возвратно-поступательные движения. Эти аппараты менее производительны, чем спиральные, и поэтому применяются обычно в малотоннажных производствах. Чашевые классификаторы (рис. 4), обеспечивающие высокий выход слива, состоят из двух фракционирующих устройств: верхнего - конусной чаши-отстойника с медленно вращающимися гребками, нижнего - реечного аппарата.

Рис. 4. Чашевый классификатор: 1 - чаша с гребками; 2 - корыто; 3, 4 - соотв. гребковая рама и механизм ее движения; 5 - кольцевой желоб (карман). Разделяемый материал поступает в чашу, где крупные частицы оседают на дно, сгребаются гребками к центру, через отверстие в дне попадают в корыто реечного классификатора и далее выводятся из его верх, части. Мелкая фракция, увлеченная песками, отмывается движущейся противотоком водой, направляется в чашу, откуда вместе с накапливающимися в ней мелкими частицами уходит через край корыта и кольцевой желоб (карман) в слив. МЕХАНИЧЕСКИЕ МЕТОДЫ ОБОГАЩЕНИЯ Механические методы обогащения позволяют отделить ценные рудные частицы от частиц пустой породы с использованием чисто физических процессов, без химических превращений Гравитационная концентрация. Гравитационная концентрация основана на использовании разной плотности различных минералов. Частицы разной плотности вводятся в жидкую среду, плотность которой имеет промежуточное значение между плотностями минералов, подлежащих разделению. Этот принцип можно проиллюстрировать отделением песка от опилок, когда их бросают в воду; опилки всплывают, а песок тонет в воде. Обогащение в тяжелой среде. Метод обогащения в тяжелой среде основан на использовании суспензии, состоящей, помимо частиц руды, из воды и твердого компонента. Плотность суспензии варьируется от 2,5 до 3,5 в зависимости от свойств разделяемых минералов. При этом используются конические или пирамидальные емкости. Отсадочные машины. Отсадочная машина - это один из видов гравитационного концентратора, в котором суспензия состоит из воды и рудных частиц. В отсадочных машинах непрерывного действия имеются по крайней мере два отделения. Тяжелые частицы, попавшие в приемное отделение, скапливаются на дне; более легкие частицы всплывают. Подаваемый материал захватывается текущей водой и поступает в поверхностный слой на нижней части уклона, который стремится выплеснуться через край. Однако тяжелый материал проседает через более легкий и оказывается в придонном слое. Легкий материал смешивается с верхним слоем, и поперечный поток воды сносит его через перегородку в соседнее отделение, где происходит аналогичная сепарация. Автоматические разгрузочные устройства удаляют придонный слой с такой скоростью, чтобы он сохранял необходимую толщину. Концентрационные столы. Концентрационные столы представляют собой гравитационные концентраторы, приспособленные для переработки материала песчаной фракции с размером зерна менее 2,5 мм. Главный их элемент - это покрытая линолеумом прямоугольная дека шириной 1,2-1,5 м и длиной около 4,8 м. Она устанавливается с небольшим регулируемым поперечным уклоном и испытывает возвратно-поступательное движение вдоль длинной стороны с частотой 175-300 циклов в минуту и амплитудой от 6 до 25 мм. Дека имеет рифленую поверхность; при этом высота ее гребней уменьшается в направлении диагонали деки от края стола, где производится подача материала, к его выгрузочному концу. Водная суспензия попадает в бороздки и там расслаивается: более тяжелый материал оседает на дно, а более легкий оказывается наверху. Под воздействием возвратно-поступательного движения легкий материал передвигается по деке. Поскольку высота гребней к выгрузочному концу стола уменьшается, верхний слой смывается потоком воды, идущим поперек стола, и уносится вниз к его боковой стороне, тогда как более тяжелый материал переносится к выгрузочному концу. Шлюзы. Концентрационный шлюз представляет собой наклонный желоб с шероховатым дном, вдоль которого перемещается гравий россыпи (золотоносной или оловоносной), увлекаемый потоком воды; при этом тяжелые минералы оседают на дне углублений и удерживаются там, тогда как легкие выносятся. Шероховатость дна создается деревянными брусками, рейками, рифленой резиной, небольшими жердями и даже железнодорожными рельсами, устанавливаемыми вдоль или поперек желоба. Для переработки мелкозернистого песка и шлама дно шлюза покрывают мешковиной, брезентом или другим подобным материалом, который обычно прикрепляется металлической решеткой или грубой проволочной сеткой. При переработке золотоносного гравия для сепарации довольно часто используется ртуть благодаря ее способности прилипать к мелким частичкам золота и удерживать их в потоке воды. Ширина шлюза составляет от 0,5 до 2 м, а длина - от 3-6 м до 1,5 км и более. Наклон варьируют в пределах 2,0-12,5 см/м; при этом в нижней части шлюза преобладает тонкозернистый материал с большим количеством воды, а в верхней части - более грубозернистый с меньшим количеством воды. Периодически подачу материала прекращают и создают легкий поток воды, рифли снимают, начиная с выходного конца, осевший песок переворачивают лопатами для отмывки легкого песка, а оставшуюся часть сгребают в бадьи. Очищенный золотоносный продукт затем обрабатывается в промывочном лотке (диаметром 0,45 м и глубиной 5-8 см) с наклонными под углом 45. стенками. Когда песок вместе с водой в лотке встряхивается, тяжелый материал оседает, а легкие отходы смываются через край. Флотация. Флотация основана на различиях физико-химических свойств поверхности минералов в зависимости от их состава, что вызывает селективное прилипание частиц к пузырькам воздуха в воде. Агрегаты, состоящие из пузырьков и прилипших частичек, всплывают на поверхность воды, тогда как не прилипшие к пузырькам частицы оседают, в результате чего происходит разделение минералов. Прилипание к пузырькам усиливается при селективном покрытии частиц одного из минералов поверхностно-активным веществом. Примером такого вещества может служить парафин. Погрузите покрытую парафином частицу в газированную воду, и пузырьки выделившегося углекислого газа прилипнут к нему. Если частица достаточно маленькая, то она всплывет. Углеводородные ионы, в которых химически активная группа представлена производными тиокислот (ксантогенаты, тиофосфаты, меркаптаны и подобные им соединения), взаимодействуют предпочтительно с ионами тяжелых металлов. Флотация обеспечивает получение высокосортных концентратов. При этом флотационные реагенты составляют главную статью расходов. Этот процесс позволяет разделить практически любые два минерала, которые содержат существенно разные химические элементы или ионные группы. Электрическая и магнитная сепарация. Сепарация такого рода основана на различной поверхностной проводимости или магнитной восприимчивости разных минералов. Магнитная сепарация. Магнитная сепарация применяется для обогащения руд, содержащих минералы с относительно высокой магнитной восприимчивостью. К ним относятся магнетит, франклинит, ильменит и пирротин, а также некоторые другие минералы железа, поверхности которых могут быть приданы нужные свойства путем низкотемпературного обжига. Сепарация производится как в водной, так и в сухой среде. Сухая сепарация больше подходит для крупных зерен, мокрая - для тонкозернистых песков и шламов. Обычный магнитный сепаратор представляет собой устройство, в котором слой руды толщиной в несколько зерен перемещается непрерывно в магнитном поле. Магнитные частицы вытягиваются из потока зерен лентой и собираются для дальнейшей переработки; немагнитные частицы остаются в потоке. Электростатическая сепарация. Электростатическая сепарация основана на различной способности минералов пропускать электроны по своей поверхности, когда они находятся под поляризующим воздействием электрического поля. В результате частицы разного состава заряжаются в разной степени при определенных значениях напряженности этого поля и времени его воздействия и, как следствие, по разному реагируют на одновременно действующие на них электрические и другие силы, обычно гравитационные. Если таким заряженным частицам предоставить возможность свободно перемещаться, то направления их движения будут различаться, что и используется для разделения. ХИМИЧЕСКИЕ МЕТОДЫ ОБОГАЩЕНИЯ Химические методы обогащения включают, в качестве предварительного этапа, измельчение руды, которое открывает доступ химическим реагентам к ценным компонентам руды, после чего облегчается извлечение этих компонентов. Химические методы могут быть применены как непосредственно к рудам, так и к концентратам, полученным в результате обогащения руд механическими методами. Терминология методов химического обогащения до некоторой степени запутана. В рамках этой статьи разделение в расплаве относится к процессу плавления, а разделение путем селективных химических реакций – к процессу выщелачивания. Плавление. Плавление – это химический процесс, происходящий при высоких температурах, в ходе которого ценный металл и пустая порода переходят в расплавленное состояние. Поскольку металл имеет более высокую плотность и нерастворим в расплавленной пустой породе, он отделяется от последней и погружается на дно. Метод плавления имеет свои специфические особенности для каждого металла. Например, свинцовый концентрат смешивается с твердыми реагентами в определенных соотношениях, чтобы получить загрузку печи такого состава, которая при нагревании до достаточно высоких температур приводит к образованию за счет пустой породы сложных силикатов (шлака), остающихся на поверхности расплавленного металлического свинца. При выпускании металла со дна печи получается черновой свинец. При наличии в свинцовом концентрате меди образуются три слоя: нижний слой свинца, средний слой сульфида меди (штейн) и верхний слой шлака. Они выпускаются из печи раздельно. Штейн затем перерабатывается в другой печи (конвертере), через которую продувают воздух для удаления серы, получая в результате черновую (пористую) медь. Обжиг. Обжиг в ходе подготовки к выщелачиванию применяется либо для изменения химического состава полезных составляющих, что делает их пригодными для выщелачивания, либо для удаления некоторых примесей, присутствие которых значительно затрудняет и удорожает процесс выщелачивания ценных компонентов. Например, некоторые руды золота, содержащие мышьяк и серу, перед выщелачиванием подвергают обжигу для удаления этих составляющих. Выщелачивание. При выщелачивании ценные компоненты руды растворяются и отделяются от нерастворимого остатка посредством подходящего растворителя. В некоторых случаях для перевода ценного компонента в растворимую форму добавляется реагент. Эффективность (скорость и полнота протекания) процесса зависит от размера частиц, свойств реагентов, применяемых для выщелачивания, температуры и метода приведения в соприкосновение руды с растворителем или реагентами. Обычно чем меньше размер частиц, выше температура и концентрация выщелачивающих химических соединений, тем быстрее идет процесс. Методы непосредственного воздействия на руду выщелачивающих растворов. К этим методам относятся кучное выщелачивание, выщелачивание при просачивании и выщелачивание при перемешивании. Эти методы могут применяться как в периодических, так и в непрерывных процессах. В свою очередь непрерывные процессы могут быть реализованы как прямоточные либо как противоточные. В прямоточном процессе выщелачивающий раствор движется вместе с рудой и пополняется по мере его истощения. В противоточном процессе выщелачивающий раствор движется навстречу потоку руды. При этом передовой фронт раствора, встречаемый свежей порцией руды, обеднен реагентами и насыщен экстрагированным материалом, а тыловые порции раствора, которые позже встречаются с рудой, представлены свежим выщелачивающим раствором. Кучное выщелачивание применяется для переработки руд, содержащих легко растворимые полезные компоненты; такие руды должны быть относительно пористыми и недорогими (обычно они добываются в открытых разработках). Иногда кучное выщелачивание используется для переработки отвалов, возникших в результате процессов предшествующей добычи и утилизации руды, когда затраты на добычу уже произведены. Для загрузки руды подготавливается слабо наклонная поверхность, непроницаемая для выщелачивающих растворов. Вдоль и поперек этой поверхности создаются водосборные углубления для дренажа. После загрузки руда заливается большим количеством выщелачивающего раствора, достаточным для того, чтобы пропитать всю ее толщу. Раствор проникает между частицами руды и производит растворение полезных компонентов. Через некоторый период времени материал высушивают и извлекают корку, образованную растворившимися ценными составляющими, а обработанную рыхлую породу смывают в дренажную систему. Выщелачивание путем просачивания используется при переработке руд, которые при дроблении измельчаются плохо и не содержат природного шлама или глины. Это довольно медленный процесс. Выщелачивание при просачивании осуществляется главным образом в баках, хорошо приспособленных для загрузки и разгрузки. Дно бака должно быть эффективным фильтром, позволяющим производить через него закачку и откачку раствора. Баки загружаются раздробленной рудой определенной фракции крупности; иногда в целях более плотной и равномерной загрузки она смачивается. Затем выщелачивающий раствор закачивается в бак и впитывается в руду. По истечении необходимого времени выдержки раствор с выщелоченными компонентами откачивается, а руда промывается для удаления остатков выщелачивающего раствора. Выщелачивание с перемешиванием обычно применяется при переработке высокосортных руд или концентратов с относительно небольшим объемом материала, подлежащего выщелачиванию, а также руд, содержащих тонкую рассеянную вкрапленность полезных компонентов либо измельченных до весьма мелкозернистой фракции. Выщелачивание с перемешиванием позволяет сократить время взаимодействия растворов с рудой до нескольких часов по сравнению с сутками, которые требуются для выщелачивания при просачивании. Извлечение ценных компонентов. Извлечение ценных компонентов из растворов после выщелачивания, содержащих растворенные полезные составляющие, может осуществляться путем химического осаждения, экстракции растворителем, ионообменным методом или электролизом. Для химического осаждения раствор после выщелачивания подвергается воздействию соответствующих химических реагентов, в результате чего ценные компоненты переходят в форму нерастворимых соединений, которые выпадают в осадок, а затем отделяются путем отсадки или фильтрования. Экстракция растворителем представляет собой сравнительно новый метод, предложенный для переработки урановых руд. Раствор, содержащий выщелоченные ценные компоненты (называемый водной фазой), взаимодействует с несмешивающимся органическим растворителем (называемым органической фазой), в результате чего полезная составляющая переходит из водной фазы в органическую. Затем органическая фаза, несущая ценные компоненты, отделяется и взаимодействует с другой водной фазой, куда компоненты и переходят; этот процесс называется десорбированием. Новая водная фаза с извлеченными ценными компонентами обрабатывается с целью их осаждения. Органической фазой служит какой-либо органический растворитель, например, трибутилфосфат, а в качестве разбавителя обычно используется керосин. Ионообменный процесс извлечения из руды ценных компонентов разработан сравнительно недавно. Он основан на том явлении, что синтетические смолы могут селективно экстрагировать нужные компоненты из содержащих их растворов. Ионообменные смолы синтезируются путем полимеризации с отщеплением воды. После полимеризации в смоле возникают функциональные группы, например, карбоксиловая (– COONa), сульфониловая (– SO3Na) или аминовая (– NH2HCl). Первые два примера соответствуют катионообменной смоле, ион натрия (Na+1) которой обменивается на положительно заряженный ион, содержащий ценный компонент; отрицательно заряженный ион хлора (Cl–1) анионообменной смолы с аминовой группой обменивается на отрицательно заряженный ион, содержащий ценный компонент. ЛИТЕРАТУРА 1. Караханов Э.А. Что такое нефтехимия // Соросовский Образовательный Журнал. 1996. № 2. С. 65-73. 2. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология. М.: Высш. шк., 1990. 520 с. 3. Инженерно-химическая наука для передовых технологий / Под ред. В.А. Махлина. М.: АОЗТ "Просветитель", 1997. Вып. 3. 295 с. 4. Лемаев Н.В. // Журн. Всесоюз. хим. о-ва им. Д.И. Менделеева. 1989. Т. 34, № 6. С. 580-585. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |